本文以丰田 THS、 通用 Volt、 本田 i-MMD、 上汽EDU 四大构型,两大类(动力分流,串并联)为例,对目前市场上主流双电机混合动力系统的构型、 特点等加以简要对比分析。

自1997年日本丰田汽车公司推出第一代双电机混合动力系统的普锐斯以后,其新颖的构思、不俗的动力、超低的油耗、优越的驾驶感受引起了世界同行的关注, 同时也掀起了汽车行业开发双电机混合动力汽车的浪潮。 之后,通用 Volt、本田 i-MMD、上汽 EDU 等双电机混动系统相继问世, 现就市场上几款主流双电机混合动力车型参数(表 1 信息源于网络公告)及其搭载的双电机混合动力系统(表 2 图片源于网络)做简要的统计对比及优缺点分析。 对比整车参数来看, 这几款双电机混合动力车均为中型车,综合 油 耗 在 4.1~5.88L/100km,比 同 级 别 燃油车节油率均在 30%以上(综合油耗),燃油经济性十分亮眼;百公里加速时间在 8.13~9S 之间,相较于同级别燃油车动力性也均有不同程度的提高。 从这四款车型搭载的双电机混合动力系统 (表 2)来看,四种构型都有各自的优点及不足: 就国内目前的工业水平,平行轴式轴齿相较于行星排,设计、工艺更简单,继承性更好,资源更容易获得, 因此平行轴式布局结构在国内应用更广泛一些。 由表 2 对比信息可知,通用 Volt 耦合部件采用两组行星排、一组制动器、一组离合器组合搭配,在四种构型中最为复杂;本田 i-MMD 发动机和驱动电机各只有一档平行轴减速齿轮,一组离合器,其结构最为简单。 在混合动力系统中,需要控制的元件有发动机、电机、离合器、制动器等。行星排(动力分流)结构,是通过发动机、电机、输出元件的杠杆平衡原理(后文中以 TSH-Ⅳ为例做简要介绍)进行控制调节,再控制离合器、制动器配合完成系统工作,控制难度相对较大。平行轴式结构为定速比调节,系统工作主要在于换档过程的控制,相较于行星排结构系统控制简单很多。 式中 mn、mt、αn、β 分别为齿轮法向模数、端面模数、法向压力角、螺旋角。由齿轮副正确啮合条件(1)、(2)、(3)可知,在布置空间受限的条件下,同一级减速齿轮中,同时啮合的齿轮数越多,齿轮参数就越难调整,速比也就越难调节。 表 2 的四种构型中,只有上汽 EDU 构型没有出现同级减速中三个以上(含三个)齿轮同时啮合的情况,因此,上汽 EDU 构型的速比更容易调节。

换档动力中断(换档顿挫感)是驾驶平顺性的一个重要评价指标, AT/DCT 可以通过换档时合理控制制动器、离合器的滑摩,尽可能降低换档顿挫感;CVT 是真正意义的无极变速器,无固定的速比极差,因此无换档动力中断。 而 AMT/MT 变速器内部无滑摩离合器,不可避免的会出现换档顿挫。 丰田 THS、通用 Volt 为 ECVT,可实现无极变速;本田 i-MMD 发动机和电机各只有一档, 只要控制好纯电行驶和发动机介入的模式切换过程,就不会有换档顿挫。 上汽 EDU变速器本体为 AMT, 且不具备换档动力补偿功能,因 此,换档动力中断是其不可回避的硬伤。

在整车性能需求(动力性、最高车速)不变的情况下,两档变速器与一档变速器相比, 可降低整车性能对驱动电机的最大扭矩和最高转速的需求,收窄电机工作区域,使其更大程度的工作在高效区(图 2)。本田 i-MMD 驱动电机只有一档,在能效发挥上会受到一定限制。 目前双电机混合动力系统千差万别, 市场主流构型可归结为两大类: 一类是以丰田THS、通用Volt为代表的动力分流式 (行星排结构), 另一类是以本田i-MMD、上汽 EDU 为代表的串并联式(平行轴结构)。 1. 动力分流式:以丰田THS-Ⅳ系统(图3)为例说明。

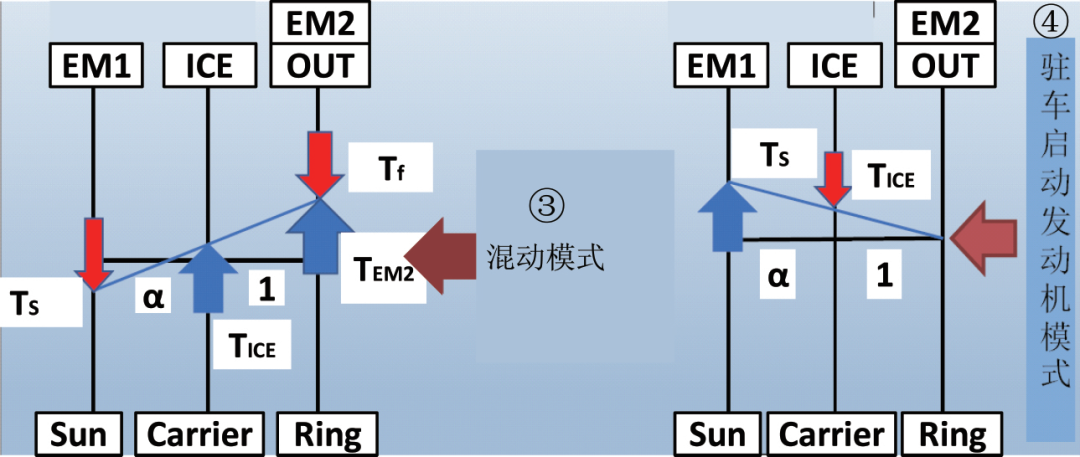

结构布局:发电机与发动机通过单排行星排同轴布置。发电机与太阳轮固连,发动机与行星架固连,行星排系统动力通过齿圈输出;驱动电机与行星排机构平行布置。行星排输出动力与驱动电机输出动力通过输出轴汇合,最终由差速器传递给车轮。 工作原理(图 4):行星排特性系数为:α=ZR/ZS (4) 式中,ωS、ωR、ωC 分别为太阳轮、齿圈、行星架的角速度; 某一瞬态下,单级行星排系统扭矩处于平衡状态,其平衡方程为: 式中,TS、TR、TC 分别为太阳轮、齿圈、行星架传递的扭矩; 现以THS-Ⅳ系统的第一种工况(纯电起步 & 低速纯电行驶)为例,对动力分流混合动力系统的工作原理进行说明。 ①纯电起步工况: 驱动电机EM2输出扭矩TEM2克服输出轴静态阻力矩 Tf, 使输出轴产生角加速度,驱动车辆起步。

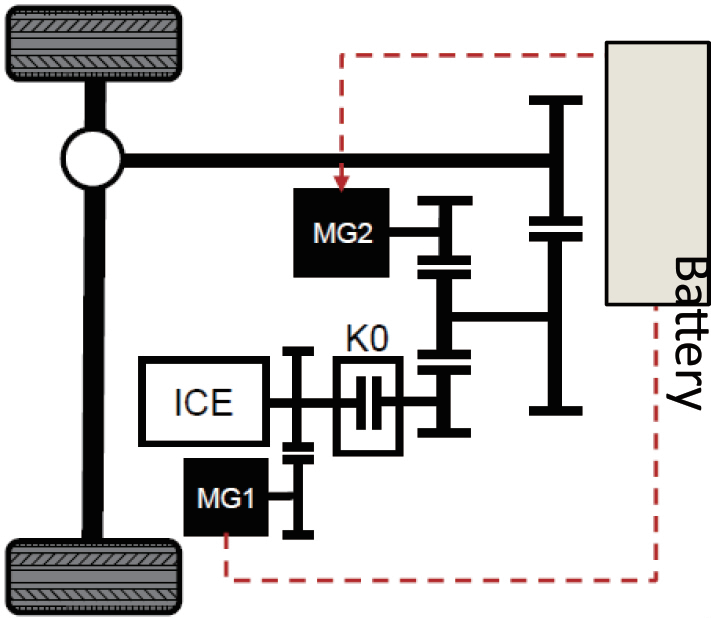

此外,由行单级星排系统扭矩平衡方程式(6)可知,与太阳轮固连的发电机 EM1 输出扭矩 TS、与发动机固连的行星架上的作用扭矩 TC、齿圈上的作用扭矩 TR(等于 EM2 输出扭矩 TEM2 与输出轴阻力矩 Tf 的矢量和)三者平衡,既 TC=–(TS+TR)。 若TC小于发动机的静态阻力矩TC0,则发动机不会产生角加速度,即发动机转速维持在零点;若TC大于发动机静态阻力矩TC0,则发动机将被拖动而产生转速波动,即 ωC≠0,由单级行星排运转特性方程(5)可知,此时会引起齿圈转速变化,进而引起输出端的输出平稳性。 因此,在实际控制过程中需实时调整发电机 EM1 的输出扭矩 TS 与齿圈的作用扭矩TR,使作用在行星架上的扭矩 TC 始终小于发动机静态阻力矩 TC0,以保证行星架转速控制在零点附近。 ②低速纯电行驶工况:通过控制发电机 EM1 的输出扭矩 TS 与齿圈的作用扭矩 TR, 可使纯电加速过程中行星架转速始终维持在零点,随着车速增加,输出轴的阻力矩 Tf 也随之增加,直至驱动电机 EM2 的输出扭矩TEM2 与输出轴的阻力矩 Tf 相平衡,行星排系统杠杆位置保持稳定状态,系统进入匀速纯电动行驶模式(为简化分析模型,忽略各原件转动惯量及摩擦损耗的影响)。 2.串并联式:以本田 i-MMD 为例,对串并联式混合动力系统进行说明。 结构布局:发动机 ICE 与驱动电机 MG2 各只有一档,且发动机档位与驱动电机档位并联布置(见图5)。 驱动电机 MG2 通过减速机构可直接驱动车轮;发动机ICE 输出曲轴与发电机 MG1 通过减速齿轮并联后,经过离合器 K0 与减速机构耦合,进而驱动车轮。 工作原理:本田 i-MMD 系统虽然结构简单,但可实现“怠速发电、EV 行驶、串联驱动、并联驱动、发动机直驱、制动能量回收”等混合动力系统的所有功能模式(如图 6,依据结构及实车功能分析绘制)。 ①怠速发电模式:动力电池 SOC 低于设定值,车辆无起步需求或因动力电池电量过低无法起步时, 系统启动怠速充电模式, 此时整车处于停止状态, 离合器K0断开,驱动电机MG2不工作,发动机输出动力通过减速齿轮带动发电机MG1发电,将发出的电能储存于动力电池中,以补充动力电池电量。 ②EV行驶模式:动力电池SOC值能够满足驱动电机MG2驱动整车所需的功率时, 系统不启动发动机,离合器K0断开,此时系统中只有驱动电机MG2工作,驱动车辆行驶。

③发动机直驱:车辆处于高速巡航时,若动力电池SOC不足以供驱动电机MG2驱动车辆高速行驶,此时车辆对转速和扭矩的需求基本处在发动机Map高效区,系统会选择发动机直接驱动车辆行驶,避免应用串联模式而降低动力系统效率。该模式下,驱动电机MG2不工作,K0离合器接合, 发动机输出动力经减速机构后, 直接驱动车辆行驶。MG1电机随时调节发动机负荷,使发动机一直在最高效区域内工作。 ④混动行驶(串联模式):动力电池SOC值能够满足驱动电机MG2驱动整车所需的功率,且工况未满足发动机直驱的条件时, 此时系统选择断开离合器K0,发动机ICE输出动力带动发电机MG1发电并储存于动力电池, 以补充动力电池SOC值, 进而为驱动电机MG2驱动车辆行驶提供电能。 ⑤混动行驶(并联模式):车辆遇到“急加速、爬陡坡”等极端工况时,驱动电机 MG2或发动机ICE任何单一动力不足以满足车辆所需的扭矩或功率, 系统选择驱动电机和发动机同时工作。此时,离合器K0接合,发动机ICE输出动力经离合器K0 后, 与驱动电机MG2输出的动力耦合后共同驱动车辆行驶, 以应对车辆极端工况对动力的需求。 ⑥制动能量回收:驾驶员全收油门溜车或踩下制动踏板时, 系统判断驾驶员有减速意图, 此时离合器K0断开,MG2电机作为发电机, 提供负扭矩为车辆减速,并将制动能量转换成电能储存于动力电池中。 说明:本文来源网络;文中观点仅供分享交流,不代表本***立场,转载请注明出处,如涉及版权等问题,请您告知,我们将及时处理。