DEFORM V12-13+新功能简介

本文摘要(由AI生成):

DEFORM软件的新版本推出了多项创新功能,包括N疲劳算法以预测模具疲劳寿命,增强挤型模具的结构调整设计功能,新增双相CA微观相图定义,以及多项新增算法如FLD钣金成形失稳算法、2D多核计算算法、旋转成形双区域算法、CFD热处理流动传热算法等。这些功能和技术改进旨在提升软件的模拟能力、计算速度和准确性,支持更多复杂的工艺和材料分析。同时,新版本还引入了基于深度神经网络的材料流动应力计算和GPU加速算法等高级功能,进一步增强了软件的性能。

DEFORM V12之后推出V12.1、V13.0、V13.1 版本,在新工艺模块、新的技术功能点、新算法方面进行了进一步提升,使得工艺模拟向全方位、更高精度、更快速度及智能优化数据分析方向快速发展。

全工艺模块

DEFORM目前具备非常完善的全工艺模块,各工艺集成于Multiple Operation集成加工界面,通过工艺卡片方式任意添加多道工艺流程链,实现产品全工序加工流程仿真,一次性或连续性设置加工工艺参数。目前V13全功能模块如下表所示:

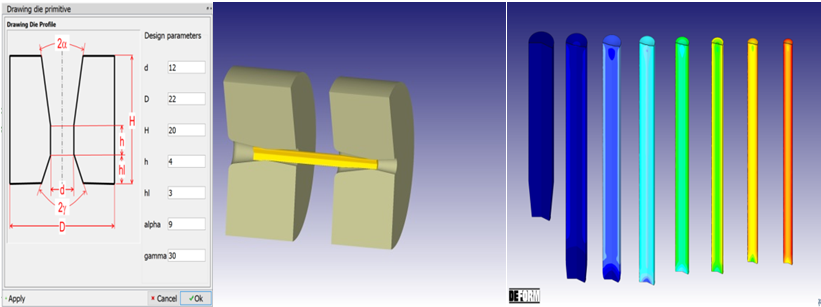

1.1 新增专用工艺模块-拉拔工艺模块

新增拉拔模块,通过2D轴对称模型进行参数化建模并实现快速拉拔计算。能够进行丝材、棒材及管材的冷温热拉拔分析,可设置多道次拉拔工艺流程表,包括任意添加拉拔道次、定义各道次拉拔速度、摩擦条件等。

能够根据设计的拉出孔径进行模具参数化几何建模。可采用ALE法或lagrange法进行计算,ALE法可根据模具形状自动产生初始毛坯几何。

1.2 新增旋锻工艺模块

新的旋锻专用工艺模块可采用全模型及对称模型进行轴类和管类件的旋锻分析,对于冷温热旋锻/径向锻造均可流程化设置工艺参数。锻打流程表中可设置锻打次数、起止锻打位置、材料转动角度、锻打行程或材料截面尺寸、传热时间等。

旋锻模块模拟完整旋锻过程,能够预测成型产品尺寸、温度变化、应力应变、锻打力、厚度变化等结果。

1.3 新增WELDING焊接模块

新增焊接模块主要针对激光焊、电弧焊工艺,焊接路径、焊接工艺表均可直接选取或设置。焊接模块具有专用焊接热源建立方式,可通过输入电流、电压及熔池尺寸参数计算热源情况,能够设置热源的起止时间、热源方向,可建立焊缝单元,通过选择模型几何面直接定义焊接路径。

焊接模块可实现电弧焊、激光焊、多层堆焊等方面的分析,预测焊接变形、热应力、温度场、焊缝相变等结果。

1.4 新增热辐射工艺

新增物体间纯热辐射计算,可模拟不同物体间通过热辐射进行热量交换。

1.5 新增斜轧穿孔工艺模块

新增斜轧穿孔工艺模块主要用于无缝钢管的斜轧穿孔成形过程分析,模板采用流程化操作,主要可采用LAE法计算穿孔过程,避免传统lagrange法网格大变形引起的畸变,快速计算成形结果,使用简便。同时可采用显式或隐式求解器,3D全模型或对称模型,轧辊实现参数化自动定位。

1.6 新增电磁成形工艺

新增电磁成形工艺通过耦合塑性变形及电磁场计算结构在电磁力作业下的变形。采用BEM法结合电磁成形算法实现电流参数、线圈设计、成形定位等参数的优化分析。

1.7 新增搅拌摩擦焊工艺

搅拌摩擦焊工艺以往采用lagrange法计算摩擦生热焊合过程,此方法往往引起单元极大变形而难以计算。新的搅拌摩擦焊算法将采用ALE算法更加快速方便地进行计算。ALE算法避免了单元大变形引起的不断细化问题,大大降低了搅拌摩擦焊的计算难度和计算耗时。

1.8 新增振动摩擦焊工艺

DEFORM早期版本在摩擦焊方面已经有不少应用,新版本推出基于压力及正弦周期运动方式的振动/线性摩擦焊工艺分析功能,振动参数模型涉及振动时施加的压力、振幅及频率。振动摩擦焊工艺可分析焊接焊缝及飞边形态、温度场等结果,从而实现振动工艺参数的优化。

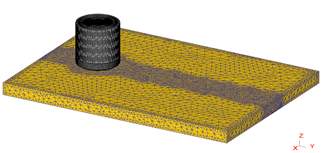

1.9 新增扩散焊工艺

新增扩散焊工艺功能能够模拟不同金属在高温加压条件下的扩散焊接现象。通过输入材料压力-温度及扩散时间数据(可实验获取)以及扩散压力、时间及温度条件,可计算不同结构不同类型金属的扩散焊结果如扩散率等。

1.10 ALE法旋压成形工艺

DEFORM最早期版本的旋压采用Lagrange算法进行模拟计算,后期版本推出ALE算法解决传统Lagrange算法引起的单元大变形及大量耗时问题。ALE算法可用于拉伸旋压、筒型件强力旋压的成形。新增算法中,对于复杂旋压型面如铝轮毂旋压成形则采用全六面体单元,旋轮与轮毂计算接触,在非接触区域则采用梁单元算法大大降低全局接触搜索时间。同时,采用Explicit显示求解器,在模拟时间上较旧版本快-2-3倍。

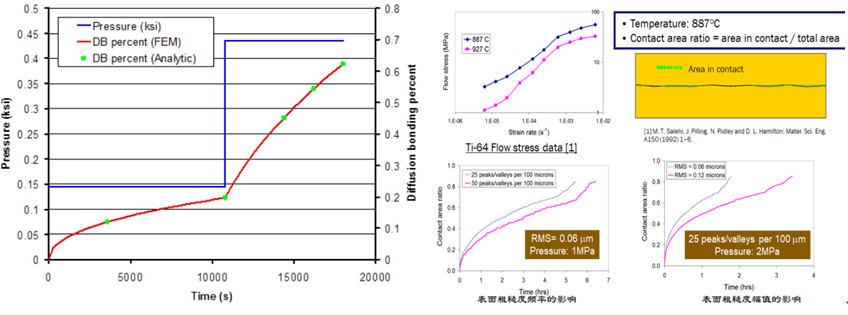

1.11 增材成形工艺

新增增材工艺功能能够对粉末床及喷粉类型进行模拟计算,能够考虑多物理场问题。激光热源模型能够建立不同类型的铺层路径,计算增材过程温度场变化、残余应力、组织成分及去除基板后的变形结果。新增网格算法中,可采用Voxel网格进行分层划分。

1.12 新增车轮轧制模块

针对火车车轮轧制成形特点新增轧制模块。车轮轧制模块集成于环轧模块界面,可参数化建立锥辊、驱动辊及侧辊模型,并进行各辊的参数化定位。六面体ALE算法能够更顺畅第计算轧制大变形问题。

1.13 新增喷丸工艺模块

喷丸工艺模块采用最新数据分析训练方法,将各个冲击角度的2D结果映射插值到3D喷丸模型中。对于3D模型的喷丸分析,采用粒子模拟或冲击模拟,通过定义喷枪数量、喷射区域范围、弹丸速度、工件约束及运动计算工件喷丸覆盖率、各部位冲击次数、冲击角度、暴露时间等,并最终计算表面残余应力结果。

新增功能点

2.1 几何测量功能

新的几何测量功能针对模拟后产品的形状尺寸进行多方面测量,特别对于热处理模拟的工件变形结果的测量,除传统的整体变形尺寸的距离、角度及直径测量和云图显示外,可直径显示变形后型面直线度、平整度、圆柱度和圆度结果。

2.2 新增微小流动折叠缺陷预测

新的因材料表面流动所引起的微小折叠缺陷预测,采用基于表面膨胀、总拉伸应变或向内流动距离算法模型,无需传统采用微小折叠部位细化大量网格的方法,采用较粗网格即可预测微小折叠位置,大大节省单元规模及计算时间。

2.3 新增几何处理及网格划分模块

新增几何处理及网格划分模块,具备多种几何模型修改功能,能够进行灵活的几何布尔操作、尺寸缩放,特别增加复杂几何特征线的识别、删除与建立,能够划分几何细节特征处的网格,无需网格窗口。能够对几何进行分割并实现较为复杂几何的六面体网格划分。根据特征线划分的网格,小特征部位更加精确。对于形状复杂、薄壁的热处理工件几何、增材工件几何,采用几何处理及网格划分模块则更加方便。

2.4 新增压机弹性变形功能

压机在锻造过程中因锻件结构或摆放位置不对称引起受力不均从而引起压机弹性变形,并反向影响锻造成形过程。压机弹性变形功能可预测锻造过程模具倾斜及其对工件尺寸和几何形状的影响,能够获得压机各向载荷、扭矩,压机速度变化、转动角度,压机弹性变形。

2.5 新增微小孔洞及夹杂子模型

轧制工艺、自由锻工艺中,毛坯内部往往存在微小缩孔、刚性及柔性夹杂物等缺陷。较早版本只能采用在毛坯内部建立孔洞、设置夹杂物材料区域,因基体模型尺寸与微小缺陷存在很大差异,很难在网格模型内部建立准确的孔洞及夹杂物模型。新的微小孔洞及夹杂物子模型算法,先采用宏观成型过程计算,再将计算过程导入到微小孔洞及夹杂物子模型分析模块,建立微小区域的子模型结构,从而将计算目标集中于孔洞及夹杂物微小区域,获得准确的微小缺陷变化结果。

2.6 新增模具疲劳寿命分析

模具寿命由模具温度、模具磨损及模具应力疲劳等多种因素决定。V12版本能够通过cycle功能计算模具在N次成形后的温度、磨损及应力累积结果。V13+已经新增根据S-N及E-N疲劳算法计算模具疲劳寿命的功能。在计算N次成形循环后,通过温度、磨损或应力的数据提取,采用拟合S-N或E-N曲线数值进行磨损及应力疲劳寿命的预测。

2.7 增强挤型模块模具结构调整设计功能

挤型模具设计对铝型材挤压产品的质量起着决定性作用,其中定径带长度的参数设计是重要因素之一。新增模具结构调整功能通过在模具边缘上的定径带控制点来调整定径带长度轮廓。新的功能利用二维定径带长度轮廓中的转折点提供定径带控制点的默认设置,从而简化定径带控制点定义的过程,特别对于复杂的模具几何形状来说将更为方便。

2.8新增双相CA微观相图定义

新的CA元胞自动机考虑多种机制(动态回复再结晶、静态回复再结晶、亚动态再结晶和晶粒生长),同时微观晶体结构(面心立方、体心立方和密排六方)及真实的晶粒取向。新版本CA法能够定义单相、双相初始晶粒分布相图,支持EBSD微观相图的导入作为晶粒演变的初始晶相。

新增算法

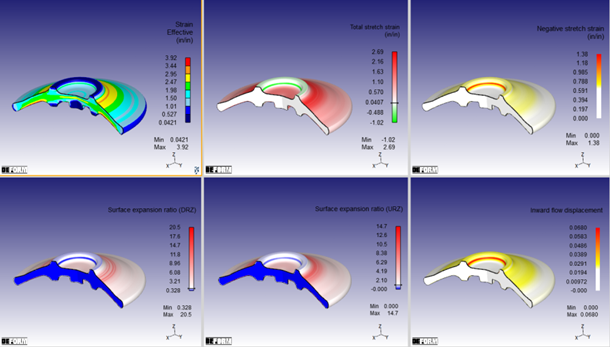

3.1 新增FLD钣金成形失稳算法

新的钣金冲压采用六面体单元,在拉伸失稳计算预测方面,可输入材料的FLD成形极限云图。在前处理材料破坏准则或后处理FLD结果里均可输入FLD横向及纵向应变数据,预测冲压拉伸后不同位置的裂纹、起皱、拉伸不足等缺陷。

3.2 新增2D多核计算算法

V13.1+版本增加2D模块的多核并行算法,2D多核计算随核数不同,加速效率提升50%-120%,大大降低复杂模型的计算时间。

3.3 新增旋转成形双区域算法

对于旋转成形如旋压、旋铆、摆碾、滚齿等工艺,早期版本采用lagrange算法存在速度较慢,网格发生大畸变从而引起多次网格重划分,造成较多的计算时长。在一些旋转成形计算中,V12开始采用ALE算法,大大降低了计算时间。最新推出的双区域算法,可采用局部一定角度范围内的模型进行旋转成形计算,计算区域与其他环形区域实现双区域链接,仅通过计算较小角度范围内的变形区域来预测完整环形区域结果。采用双区域算法大大降低了计算规模,节省计算时长。

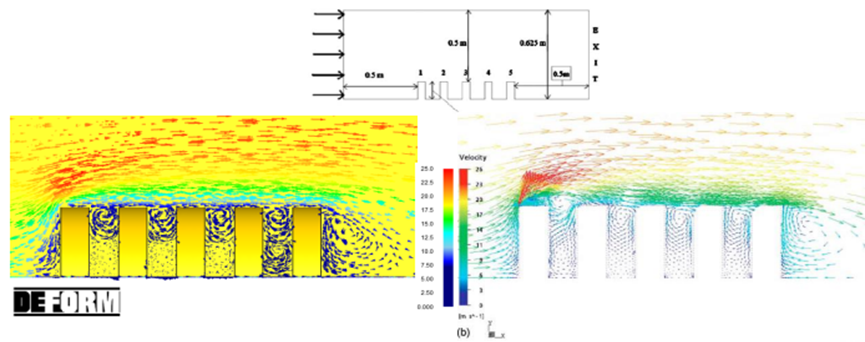

3.4 新增CFD热处理流动传热算法

以往的热处理分析,例如在炉内、淬火液等热处理介质中,均采用等效传热边界及传热系数进行升温或冷却计算。对于因介质流动所引起的工件各位置介质温度和传热较大变化的情况则难以精确计算。新增CFD流体算法,可将空气、液体介质建立流体模型,采用实际流体材料参数及热属性参数进行工件换热计算,计算过程考虑介质的流动现象和温度变化,从而使得热处理过程更加符合实际现象。

3.5 新增材料数据库基于深度神经网络的材料流动应力计算

DEFORM在V12之后推出了基于深度神经网络的数据训练功能,对于材料数据库中缺少的钢铁材料,通过输入钢的各元素合金成分以及设定材料的温度、应变率及应变范围,计算新的材料流动应力曲线,新的应力数据可以用于新材料的成形模拟计算。

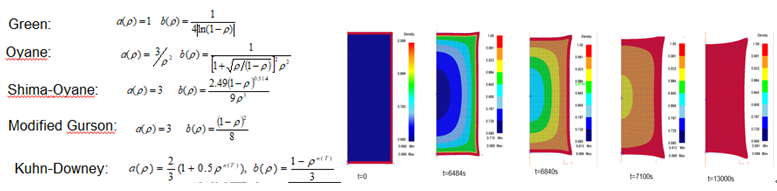

3.6 新增粉末材料本构算法模型

新的粉末成形分析可采用粘弹性、弹塑性、粘弹塑性本构进行计算,新的本构通过DEF_POROUS.DAT文件,可选择设置Green、Oyane、Shima-Oyane、Modified Gurson及Kuhn-Downey模型。

3.7 新增裂纹预测本构算法模型

V13+版本以及将裂纹算法模型增加至20种以上,包括Johnson-Cook、Mohr-Coulomb、Hosford-Coulomb等裂纹模型,可用于切削加工工艺、楔横轧内部裂纹产生等过程。

3.8 新增InterFortran Compiler编译算法

DEFORM V13.0之前的版本仅支持AbsoftFortran编译器,最新版本可采用Inter Fortran编译器进行求解器开发文件的编译。相对于Absoft编译器,Inter编译器在计算速度上更加优异。当采用CG算法或Mumps并行算法时,新的编译器模拟速度约提升10%-70%。

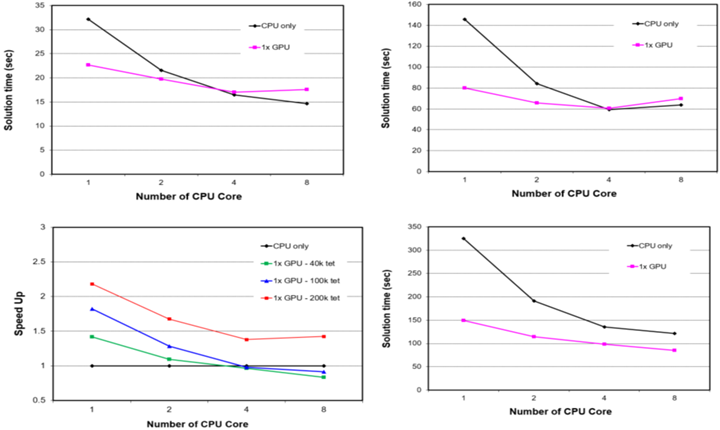

3.9 新增GPU加速算法

V13.1版本可采用新的GPU算法提升计算速度,对于不同核数的GPU计算速度将提现不同的加速效果。一般情况下计算速度约为CPU速度的2-4倍。

总结

本及未来版本的进一步研发推出,DEFORM将变得更为强大。上述内容为主要的新增技术功能,如需详细了解,可关注2023DEFORM用户大会等相关内容。