新能源汽车与智能驾驶为什么要用Simpack 实时仿真

Simpack 车辆动力学

在实时模拟器上的应用

>>> 车辆动力学及控制

任何(智能)车辆控制系统的构成包括三大部分,即控制算法、传感器技术和执行机构的开发。后两者在技术上可以解决;但作为控制系统的关键,即寻求一个能够为车辆系统提供良好性能的控制律,则需要控制理论与车辆动力学的紧密结合,比如主动悬架系统。

最后,更为广泛的问题,来自于底盘控制系统的集成,及智能驾驶系统的发展与交联。车辆控制系统已在某些领域得到成功应用,如防抱死制动系统、驱动力控制等,并逐步向车身侧倾控制、可切换阻尼的半主动控制悬架和四轮转向等其它方向拓展。尽管这些控制系统最初只限制于各自完成某些特定范围的功能,但它们的结合及智能系统的交联是车辆技术发展的必然趋势,也是未来车辆动力学研究新的挑战与机遇。

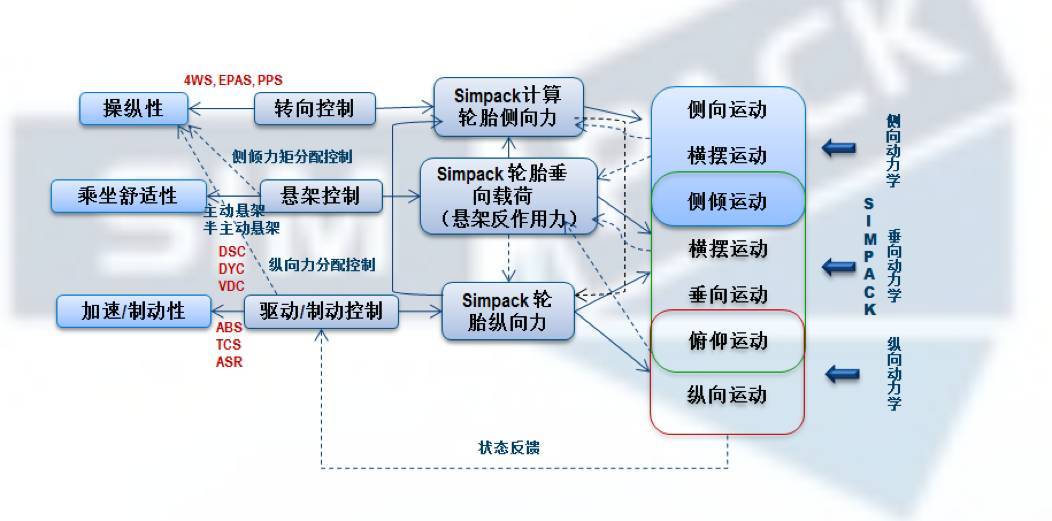

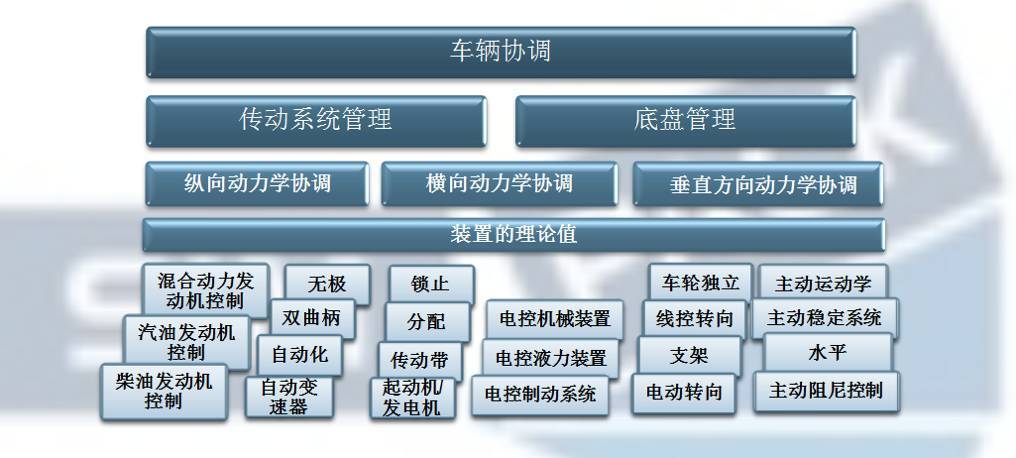

图:车辆动力学与控制系统的关系举例

我们对汽车产品提出的安全、舒适、易于操纵及智能化等更高的要求,到目前智能驾驶的发展,体现了目前及未来的人-车关系的转变。由于实际车辆在不同工况下车辆系统表现出不同特性,车辆系统的应用环境和评价指标也呈现多样性和复杂性,除了要求驾驶者(或智能车辆控制算法)具有一定的适应性外,车辆动力学的重点也将集中在使整车系统在各种情况下都能有更好的车辆性能。

Simpack用于整车动力学分析

图:整车分析Simpack 建模roadmap

比如基础操稳分析的多体系统模型和三维模型是基于运动图、特性曲线和质量构建起来的,也被用来进行结构空间与碰撞试验,在此过程中,结构的柔性、橡胶支承的刚度没有被关注。这种分析一般在静态,准静态下进行。

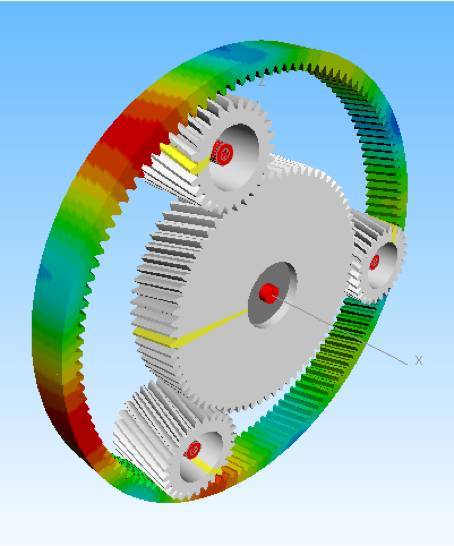

在计算中也可以计入构件的尺寸柔性。可以将变形借助模态分析来分解,通过相对较少的模态坐标和模态形式来趋近(利用SIMULIA Abaqus生成)。

在高动力学的操纵灵活性条件下,车轮支架、横臂和减振器支柱的柔性可以对剪切载荷有显著的影响,这些柔性的组合会在模型的力传递有很大的影响。

运用整车模拟,不仅可以对车辆的动力学性能和参数进行评价,还可以将产生的力在各个单个构件的交叉点上及进行分解。典型研发分析如下:

整车模型的构建和保养;

借助标准的驾驶行为进行修改;

底盘柔性动力学的改变对行驶动力学的影响;

构件设计中动态载荷的计算。

>>> Simpack车辆动力学+实时仿真一体化解决方案

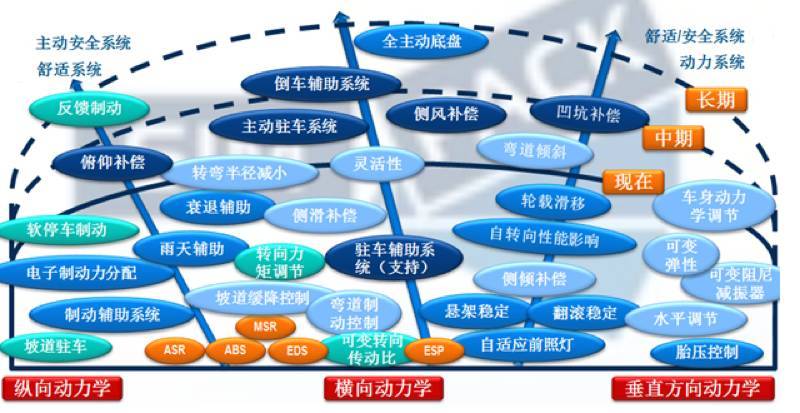

图:Simpack 用于主动&未来的车辆系统的功能

图:Simpack 用于主动&未来的车辆系统的功能

随着智能汽车的发展,由于不同动力学调节系统的功能一体化要求,系统交联将始终面临以下问题:

1)不同控制调节系统、及未来的智能驾驶系统之间作用会有重叠。因此必须精准确定制动系统和叠加转向系统的干涉作用,以避免最终在各控制器之间产生不希望的干扰。

2)大部分的系统都具有多种功能,如叠加转向系统,参与可变转向系统比的调节,还参与车辆稳定的调节。不同功能间必须协调。

3)整体功能连接的研发,最终产品性能的保证都有各系统供应商的参与,分配和研发非常复杂。

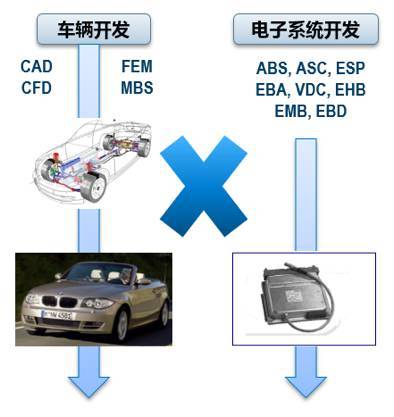

电子电控系统的主要开发成本都在实车测试

实车测试由于其环境的真实性及测试可靠性,是ECU主要测试手段

车辆电子电控设计往往在整车研发非常后期

最大的挑战:各部门均使用不同的模型,造成ECU设计仿真困难,各部门间没有协同

在进行RT实时仿真时,需要额外的大量工作来进行 SiL & HiL (如果通过S-function / FMU)

Compliance MBS模型和实时模型的一致性:未知!

电子电控系统在整车研发过程中的对标非常有限

避免重新对RT实时模型进行重复建模,并且用于SiL & HiL

保证MBS模型和实时模型的一致性,包括结构,参数等

在整车开发过程中,加强并提前ECU开发,可以预先进行虚拟测试,对标匹配等

大大减少由实车测试和重复建模导致的重复工作和成本

Simpack实时仿真可以保证模型的一致性,其先进的解算技术,可以直接将Simpack用于动力学仿真的模型直接用于实时仿真,保证了具体动力学模可以实现多种应用下的复杂模型的实时仿真,如:硬件在环,软件在环。无需模型缩减,无需代码生成或编译,无需查表法等,是唯一一款被认为可以将详细动力学子结构模型直接用于实时仿真的技术,目前已被众多知名厂商广泛采用。

图:作用于纵向、横向、垂直方向动力学的装置,按功能置于不同领域

>>> Simpack实时仿真应用范畴

图:Simpack在知名公司模拟器及智能驾驶应用

1.驾驶模式;

2. 虚拟道路测试;

3. 性能仿真;

4. 极限工况仿真;

5. ECU、ADAS等开发;

6. 智能汽车开发;

7. 驾驶员操作行为仿真;

8. 复杂路况仿真;

9. 新技术验证;

10. *用于智能汽车:

智能汽车控制策略验证;

系统集成验证及试验;

无人车辆安全性验证;

ADAS系统验证及评估;

人-车-环综合评估与验证;

驾驶培训;

虚拟测试;

操作稳定性评估;

复杂真实交通环境验证;

极限、危险工况评估;

……..