让工业运转纵享丝滑 | 基于达索系统3DEXPERIENCE平台优化传动系统润滑设计

▲伶「轮」俐「齿」,让工业运转纵享丝滑 | 基于达索系统3DEXPERIENCE平台优化传动系统润滑设计

很多人都熟悉电视剧《老友记》,由于其精彩纷呈的剧情,甚至有些人忍不住每天要看上一集这部情景喜剧。对于《老友记》冷知识爱好者来说,一定记得发生在第4季第7集中的一则故事:角色乔伊·崔比雅尼(Joey Tribbiani)抱怨自己的车坏了,检修结果是他车上的传动装置没了。尽管我们中大多数人在生活中不容易碰到这样的糗事,但值得注意的事是,这一情节体现了传动系统当前的处境,传动系统虽然是几乎每个工业应用中最重要的齿轮,它的作用却很容易被人忽视。

近年来,环境可持续发展已成为政府和企业政策决策的关键推动因素。以欧盟在为例,其低碳经济路线图设定的目标是到2050年将温室气体排放量减少到1990年水平以下80%。在这样的目标前提下,相对碳排放量较高的汽车和工业设备行业在减少碳排放方面所起的作用越来越受到关注。根据欧盟法规,重型机械的目标是到2030年将二氧化碳排放量大幅减少30%。汽车行业也要求,到2030年二氧化碳排放量比2021年的排放水平平均减少30%。在这一过程中,关键因素——传动系统的效率将对实现这些目标起到至关重要的作用。

另一个引起再度重视传动系统的因素是产品开发的节奏。一个原因是行业迅速向电气化转型,由此导致对外形紧凑、轻量化变速箱的需求。这个需求与第二个原因相一致,即需要提高变速箱的可靠性,以降低故障风险并避免系统停运。卡特彼勒公司(Caterpillar Inc.)开展的一项研究表明,因维修造成的闲置时间在400到800个非生产小时,每台机器每年的平均维修成本大约为1,560-3,120美元。

重型机械中将近五分之一的故障是传动系统润滑不足导致的。而优化变速箱的润滑以降低油致阻力矩能够显著提高能效高达10%以上。因此,加强对传动系统润滑的分析、优化有望大幅改善汽车及工业设备等行业的运作效率,但也正因传动系统的润滑设计的重要性不言而喻,对于优化方式和平台的选择,更需慎重考虑。

达索系统的3DEXPERIENCE平台提供了一系列非常适合分析传动系统润滑的工具。首先,该平台可用作所有几何结构数据和仿真数据的库,以实现无缝数据管理。此外,它还可提供CATIA等工具,它是一种同类领先的CAD软件,方便用户创建参数化几何结构并对其进行过滤和清理,供下游流程使用。

3DEXPERIENCE平台允许集成设计与仿真工具(也称为MODSIM),从而实现更全面的设计流程。这种方法的关键实现手段是POWER’BY功能。它支持非原生仿真工具在该平台上使用,充分利用该平台的项目和数据管理功能。

通过POWER’BY用于评估润滑系统性能的工具是SIMULIA XFlow。它是一种基于格子玻耳兹曼(Lattice-Boltzmann)方法的先进计算流体动力学(CFD)软件。它在底层计算格子上使用了完全拉格朗日(Lagrangian)方法,这使它对设计几何结构的质量有极高的宽容度。

用户可以通过POWER’BY连接器轻松地将几何结构从平台直接导入XFlow。

这种方法的优势在于XFlow减少了所需的几何结构修改和清理,而这种修改和清理一直是分析过程的最大难点之一。同时 XFlow也提供了一些供用户对几何结构进行小幅修改的工具,如自动化孔洞检测和修复工具。这样用户就无需切换到原生CAD工具。

CFD工程师的工作是必须围绕后处理仿真结果,并发现能够带来有意义的设计改进的洞察。因此,用在预处理上的时间越短越好。XFlow可提供一些独特特性,帮助工程师提高效率。第一个特性是可以轻松把运动赋值给齿轮并且在几秒内完成验证。对于避免用户由于某些简单错误导致的使用不正确的网格化齿轮运行仿真,该功能有很大帮助。

第二个高效特性是不使用传统计算网格。XFlow解决方案依靠软件在运行过程中通过自动算法直接生成的笛卡尔格子,基于工程师的单个优化输入。

然后,可以通过平台在本地或在高性能计算(HPC)云环境中直接运行仿真。该设置也可以在不同的云上以外部方式运行。通常,传动系统流体仿真的计算成本高昂而且运行可能需要数周时间。但对于这类问题,使用XFlow便可迎刃而解:XFlow具有高度可扩展性,从而能大幅缩短周转时间。

对于任何CFD工具,验证都是至关重要的。达索系统已经与学界和业界的多家合作伙伴合作来验证这一方法,尤其是变速箱润滑。达索系统的测试既涉及基础的学术研究,也涉及复杂的传动系统。实际上,为变速箱设计润滑系统面临的最大难题之一是物理测试的难度。变速箱内部发生的剧烈晃动造成工程师的可见性非常低,关于油晃动模式的见解必须通过间接观察获取,例如烧毁轴承。这也使得物理测试无论是用时还是资金方面,都成为成本了高昂的方法,而像XFlow这样经过验证的工具能以几分之一的成本提供更深入的见解,而且超高的计算速度使其领先于其他竞争对手,从缩短验证时间和降低测试成本两方面实现了“双赢”。

请观看以下动图,了解XFlow如何有效地帮助可视化变速箱内的油流动。

我们现在考虑一个专门用于某件工业设备的特定变速箱。通常,后处理涉及的量包括作用在齿轮和轴上的阻力矩(即搅油损耗)以及齿轮的总润湿面积等。使用内置后处理功能,可以直接在XFlow中为这些量绘图。还值得注意的是,绘图结果可以直接导出到3DEXPERIENCE平台进行可视化,并在整个团队中进一步共享。

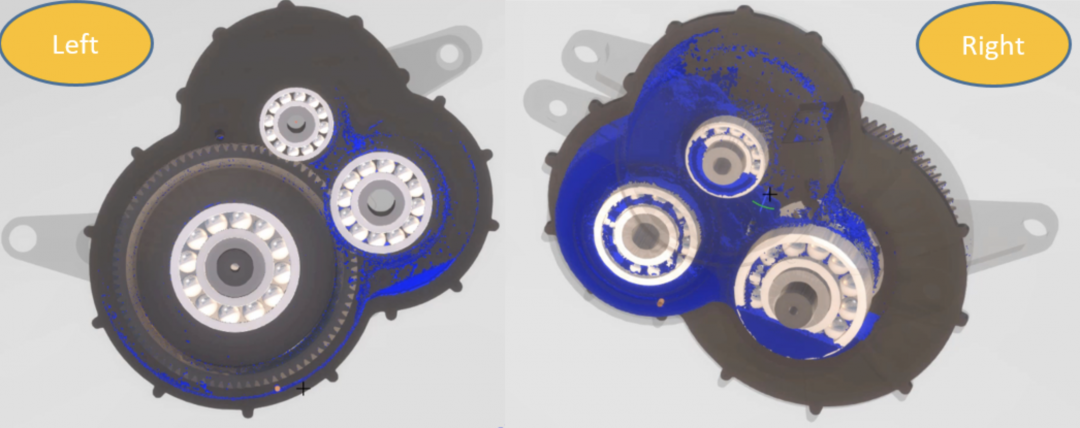

通过观察油的体积分数(VOF)等值面,我们可以获得一些发现。首先是变速箱左半部分的油量明显多于右半部分,即油分布不均衡。

基线的等值面图 - 显示左半部分和右半部分

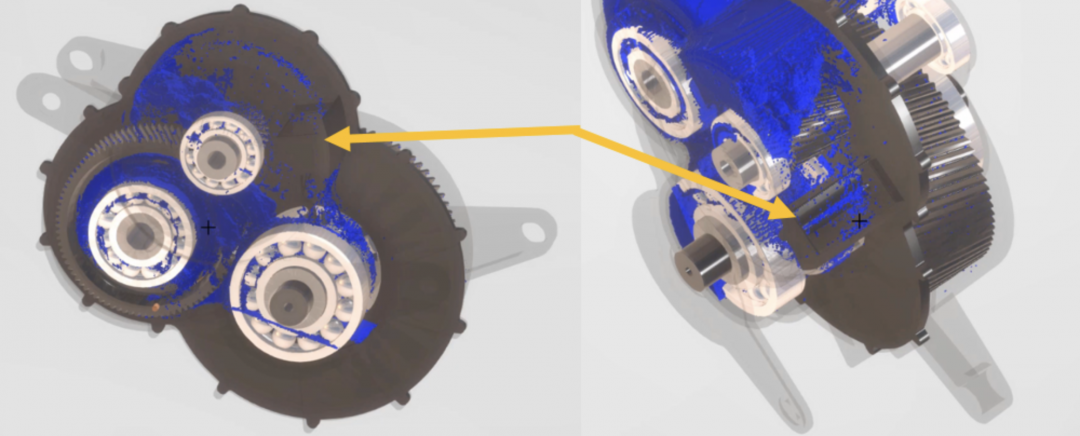

这也反映在搅油损耗上。右侧几乎没油了,因此右侧齿轮的搅油损耗很低,而左侧的搅油损耗相当高。

基线的阻力矩图 - 右侧齿轮和右侧齿轮

第二个发现是进入集油器的油很少。集油器负责将油重新分配到变速箱的两个部分。

油进入集油器的等值面图

现在可以根据获得的见解考虑对现有设计的改进。目的是在增加润湿面积的同时,减小阻力矩(即搅油损耗)。通过单个修改已经实现了这个目标,即改变变速箱的方向。使用现有设置,通过转换工具即可轻松完成,然后再次运行,这一切都在XFlow中进行。

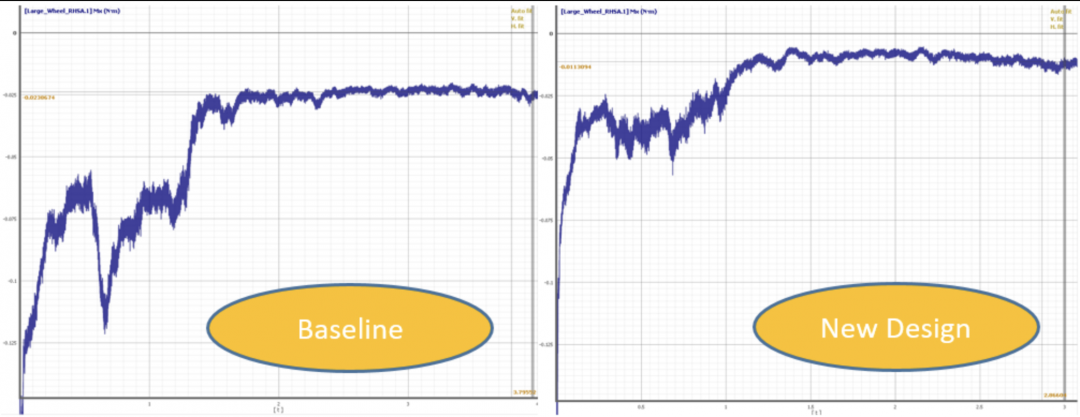

现在可以看到改进后的结果。从图中可以看出,搅油损耗显著下降,同时润湿面积也大幅增加。

基线和改进设计的搅油损耗图

基线和改进设计的润湿面积图

此外,还可以再次绘制VOF等值面图,以观察油溅模式。进入集油器的油量增多,从而可以平衡变速箱左右两侧的油分布。

油进入集油器的基线和改进设计图

数值比较显示,设计修改实现了搅油损耗下降45%,润湿面积增加113%。这些对变速箱而言是巨大改进,尤其是,这些优化都是在没有创建一个原型的情况下实现的。MODSIM的优势是尽早开展仿真,通过提高对产品的认知,促进快速设计改进。通过减少原型数量和故障测试,用户能够以低成本加快产品开发速度。对于传动系统而言,能在早期阶段考虑设计修改,有利于探索更广阔的设计空间,实现更优异的产品,并有望营造更清洁的环境。

SIMULIA提供先进的仿真产品组合,包括:Abaqus、Isight、fe-safe、Tosca、Simpoe-Mold、SIMPACK、CST Studio Suite、XFlow、PowerFLOW等。SIMULIA社区是寻找SIMULIA软件最新资源以及与其他用户展开协作的最佳场所。作为打开创新思维和知识积累之门的钥匙,SIMULIA社区为您提供了您需要的各种工具,随时随地帮助您拓宽知识面。