如何在“个性为王”的未来市场中从容应对 | 数字化工厂解决方案:产线布局及物流仿真

▲如何在“个性为王”的未来市场中从容应对 | 数字化工厂解决方案:产线布局及物流仿真

面对定制化,差异化的市场需求,产线如何调整应对

如何保证产线建设投资正确

如何在产线布局方案中做出最优且正确的决策,避免未来车间调整带来的时间和成本浪费

选型的软件是否支持企业数字化工厂转型及数字孪生建设

选型的软件是否支持产线、工作单元、工位不同级别的生产系统全维度仿真

选型的软件对虚拟现实的支持程度如何

如何快速构建满足仿真要求的三维工厂模型

如何确定加工、物流设备数量

在制品存缓冲区如何合理设置

如何实现有限场地的合理利用

如何避免后期生产中出现的碰撞干涉

如何保证工位机械臂、操作工人可达性

如何实现基于现有物理工厂构建虚拟三维工厂模型

如何在不影响现有生产的前提下保证改造方案可行

产线经过怎么样的改造能保证达到提产目标

产线经过怎么样的改造能保证新增产品后多品种混线生产的交期

如何发现瓶颈工位,提高产线平衡

如何实现产线的物流最优,实现JIT生产

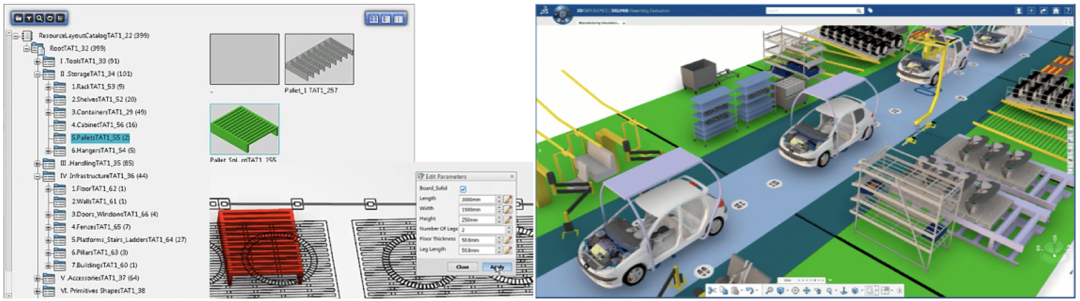

达索系统数字工厂解决方案中的虚拟工厂可帮助企业快速搭建三维虚拟工厂模型,执行工厂生产流程仿真及分析,优化工厂布局及物流,提高工厂生产运行效率。在3DEXPERIENCE平台中无需切换软件环境还可进行其他虚拟制造仿真验证,例如虚拟装配、人机工效、机器人搬运、机器人焊接、机器人喷涂、机器人虚拟联调、切削加工、增材制造等。

虚拟工厂解决方案除了具备“可视化”,“可仿真”的数字化工厂特性,还可与PLM、ERP、MES等系统集成,打通企业数据链条。基于搭建的三维虚拟工厂模型可展示真实物理工厂制造执行信息,支持企业未来工厂的“数字孪生”建设。

本方案只对三维虚拟工厂模型搭建及物流仿真进行介绍。

依据工厂二维CAD布局图,精确定位,快速布局工厂三维模型。

软件自带传送带、料箱、料架、工作台桌、通用设备等参数化和非参数化工厂资源模型库。参数化模型可依据实际尺寸调整参数,快速适配。自带多个品牌数量超过1500的机器人模型。

通过扫描实际工厂设施生成点云创建工厂三维模型。

基于三维工厂模型环境,可对工位作业人员,机械手的可达范围,大型工件的通过性进行验证。

软件提供不同种族尺寸精确且外型逼真的人体模型。

可对机械设备的运动机构及运动行程进行定义。

可对产品在产线的通过性验证,产品在工位的可达性验证(机器人可达,工人可达),保证工位设计合理性。

可对传送带、AGV等物流要素建模,可设置现场排班、设备故障、返工返修等仿真影响因素。

通过产线连续生产的动态过程仿真展示,直观的查看仿真运行过程中物流是否顺畅,加工设备、缓冲区、物流设备的动态指标数据。

输出仿真结果数据,判断产能满足、排查生产瓶颈、平衡工位负载、提高设备利用、优化物流路线、配置物流资源,设置合理库存。

评估产线的合理化程度,分析产线存在的问题,针对存在的问题进行假设性方案调整,再次运行仿真,直至仿真结果最优,保证一次投资的正确性。

支持直接连接VR设备,在沉浸式虚拟环境中体验生产制造过程。

一般认为,通过工厂虚拟仿真,可为企业带来如下收益:

产能提升15%-20%;

投资成本减少20%;

库存减少:20%;

避免出现规划错误,降低投资风险;

最大程度利用生产资源。

在多款工厂仿真软件选型中,安托集团最终以达索系统的DELMIA产线仿真胜出,帮助客户建立了虚拟工厂仿真能力,支持企业未来数字化工厂建设。

安托集团的产线仿真团队对某型号空调生产线的室内机、室外机生产线现状进行仿真及分析评估,优化产线参数设置,合理配置RGV资源。

基于单一数据源实现工厂设计、仿真、渲染、虚拟体验的全流程数据连续性一体化平台建设。

安托集团的技术团队通过与达索系统一直以来的合作,在各行各业的500多个客户的不同项目中深耕广耘,兢兢探索,积累了各行业头部企业的数字化转型经验,在经验的武装下能力也得到了极大的提升。优秀的实践经验加之达索系统行业领先的软件平台,助力了更多企业踏上数字化转型之路。在虚拟工厂仿真方面,安托团队通过对不同仿真方案运行和仿真结果比较分析,为企业决策提供了可靠的数据支持。达索系统虚拟工厂仿真解决方案,更早验证设想,减少投资风险,最大程度地利用生产资源,改善生产线设计和进度表等诸多功能令合作伙伴大获裨益,在数字化之旅上取得了一次又一次新的突破。

安托集团成立于1978年,是达索系统长期的合作伙伴,在40多年的发展道路上,潜心大国重器的研发制造。现安托已成长为达索系统铂金合作伙伴、卓越的3DEXPERIENCE平台实施服务专家,致力于成为中国制造业客户首选的数字化转型战略合作伙伴,业务范围涵盖了咨询、软件以及实施服务。安托期望秉持着“自始至终,安心托付”的理念,助力客户在竞争中占领先机、脱颖而出。