机电一体化装备数字孪生机理模型构建准则

本文摘要(由AI生成):

本文主要介绍了机电一体化装备数字孪生机理模型构建理论研究,提出了多领域、多层次、参数化、一致性的机电一体化装备数字孪生机理模型构建准则,并基于Simscape语言构建了数控机床(CNCMT)多领域、层次化的一致性数字孪生机理模型,验证了所提方法的可行性与有效性。本论文建模理论和实践方案为迫切需要快速构建一致性机电装备数字孪生机理模型的研究机构奠定坚实基础,同时,本文虚拟调试应用案例的实现为基于数字孪生模型的服务分析提供了应用指导。

内容来源: 数字孪生DigitalTwin

作者:朱启章

文章导读

文章导读

2022年4月上线论文“机电一体化装备数字孪生机理模型构建理论研究”,这篇文章由山东大学胡天亮教授带领的团队完成。论文在综合现有机电一体化装备模型构建方法的基础上,提出了多领域、多层次、参数化、一致性的机电一体化装备数字孪生机理模型构建准则。基于所提出的模型构建准则,给出了机电一体化装备数字孪生机理模型构建方法。最后,基于Simscape语言构建了数控机床(CNCMT)多领域、层次化的一致性数字孪生机理模型,验证了所提方法的可行性与有效性。本论文建模理论和实践方案为迫切需要快速构建一致性机电装备数字孪生机理模型的研究机构奠定坚实基础。同时,本文虚拟调试应用案例的实现为基于数字孪生模型的服务分析提供了应用指导。

文章信息

文章信息

2022年4月,文章发表于《The International Journal of Advanced Manufacturing Technology》期刊

DOI:10.1007/s00170-022-09144-w

论文链接:https://link.springer.com/article/10.1007/s00170-022-09144-w

引用本文:

Wei Y, Hu T, Yue P, et al. Study on the construction theory of digital twin mechanism model for mechatronics equipment[J]. The International Journal of Advanced Manufacturing Technology, 2022: 1-19.

译 文 阅 读

Study on the construction theory of digital twin mechanism model for mechatronics equipment

机电一体化装备数字孪生机理模型构建理论研究

Yongli Wei1,2,3,Tianliang Hu*1,2,3,Pengjun Yue1,2,3, Weichao Luo4,Songhua Ma1,2,3

1 School of Mechanical Engineering, Shandong University,Jinan, People’s Republic of China

2 Ministry of Education, Key Laboratory of High Effciency and Clean Mechanical Manufacture at Shandong University,

Jinan, People’s Republic of China

3 National Demonstration Center for Experimental Mechanical Engineering Education at Shandong University, Jinan,

People’s Republic of China

4 Peng Cheng Laboratory, Shenzhen 518000, China

1 山东大学,机械工程学院,济南,中国

2 山东大学,高效洁净机械制造教育部重点实验室, 济南, 中国

3 山东大学机械基础实验教学示范中心,济南,中国

4 鹏程实验室, 广东 深圳 518000

摘要

摘要

数字孪生(DT)技术目前被认为是真实世界系统数字表示的关键技术。DT技术在智能制造中的应用可以为基于模型仿真的机电一体化设备应用分析提供准确的模型支持。然而,对于这样一个机电一体化装备的机电一体化复杂系统,如何快速有效地构建其一致的多域数字孪生机理模型,成为数字孪生技术在此领域广泛应用的最大障碍。因此,本文在综合现有机电一体化装备模型构建方法的基础上,提出了多领域、多层次、参数化、一致性的机电一体化装备数字孪生机理模型构建准则。基于所提出的模型构建准则,给出了机电一体化装备数字孪生机理模型构建方法。最后,基于Simscape语言构建了数控机床(CNCMT)多领域、层次化的一致性数字孪生机理模型,验证了所提方法的可行性与有效性。本论文建模理论和实践方案为迫切需要快速构建一致性机电装备数字孪生机理模型的研究机构奠定坚实基础。同时,本文虚拟调试应用案例的实现为基于数字孪生模型的服务分析提供了应用指导。

关键词:数字孪生 ;机电一体化设备 ;机构模型 ;模拟景观

1 介绍

1 介绍

随着仿真技术、物联网(IoT)技术和机器学习技术的发展,数字孪生(DT)的使用已成为网络物理系统(CPS)的一种新的实现方法[1]。DT技术作为一种集多物理场、多尺度、多学科属性于一体的技术,具有实时同步、忠实映射、和高保真度。利用DT技术,可以实现物理空间与虚拟世界之间的交互和融合[2]。DT的定义强调了两个要素[3]。首先,物理实体与相应的DT模型之间存在连接;DT 模型作为物理实体 [4,5] 的副本运行。其次,这种连接是基于与传感器系统的状态感知实现的。以上两个要素表明,DT非常适合机电一体化设备和其他相关领域的产品制造,例如用于个性化生产的基于DT的信息物理生产系统[6],用于在加工中启用DT的Chatter模型[7],基于DT的智能生产管理和控制[8,9],以及基于DT的离散制造车间布局优化方法[10]。

从理论上讲,应用数字孪生技术可以构建具有时空尺度属性的机电一体化设备高保真数字孪生模型。该模型是机电一体化设备的复杂、时变和耦合数据的载体,贯穿其使用周期的整个阶段。基于这个精确的模型,可以模拟不同的应用服务,并获得一些无法直接测量的指标。这样就可以对机电一体化设备进行状态评估、故障诊断和未来趋势预测。因此,模型是DT驱动的机电一体化设备应用服务的基础。这种数字孪生模型包含诸如集成的、不断更新的数字孪生应用以及数据和分析等赋能选项[11,12]。其中,不断更新的DT应用,本文定义为DT机构模型,是基于机电一体化设备内部机理或材料的精确数学模型。这种精确的机理模型是DT驱动的机电一体化设备应用服务的核心部分。因此,本文提出了构建机电一体化设备DT机理模型的指导原则,并实施构建过程。我们旨在为使用DT技术解决特定应用问题的工程师或研究机构提供可靠,快速和一致的机理模型以及构建指南和理论系统。

2 相关研究

2 相关研究

机电一体化设备通常是一个复杂的系统,由机械、控制、电气、液压和许多其他子系统组成,分布在不同的领域[13]。在对机电一体化设备应用进行基于模型的分析时,机械系统模型、电气系统模型、控制系统模型和液压系统模型通常由不同的开发人员使用不同的软件平台构建。然后,对每个域子系统模型进行独立分析和修正,然后对每个域模型进行集成。以上述方式构建的模型倾向于关注每个域子系统模型的细节,而机电一体化设备的整体性能并不丰富。基于该模型的仿真分析必然会影响应用服务的准确性。因此,需要一种支持构建多域描述模型的方法来满足集成仿真的需求。目前,多领域系统建模和仿真方法包含多建模平台集成建模方法、高级架构(HLA)方法和统一建模语言(UML)方法[14]。具体分析如下。

1、多建模平台集成建模方法

利用该方法,利用成熟的专业建模平台对系统中涉及的每个领域进行建模,然后通过与平台二次开发接口的功能集成,实现包含不同领域的统一模型模拟。例如,Nair和Ezhilarasi分析了超扭曲滑模控制器的性能,当使用机械系统自动动态分析(ADAMS)-MATLAB协同模拟在行走和攀爬过程中跟踪下肢外骨骼的运动时[15]。Fleischer等人[16]和Alfred等人[17]也使用这种方法进行了相关的研究工作。这种方法是基于人们积累的大量领域知识进行建模,技术更加成熟。但是,它仍然存在接口兼容性和不同软件之间的模型可重用性问题。

2、HLA方法

作为一种先进的仿真架构,HLA在标准化、开放性、可扩展性和对分布式模拟的支持方面具有许多优势[18,19]。例如,Gerlach等人成功地将HLA引入飞行器模拟器的基础设施,并且这种强大的标准化概念得以实施并扩展到实时功能[20]。但是,HLA需要用HLA开发的商业仿真软件的各种接口,类似于软件接口方法。

3、UML 方法

UML方法不受域约束的约束,可以实现不同域模态的高度耦合和统一建模,并且不依赖于不同域之间的接口。该方法使用数学方程来描述不同域子系统的物理原理和现象。具有模型复用性高、建模简单方便、无符号处理等优点。这些特点使该方法在多域建模中具有优势[21]。为了证明,罗等人利用这种方法对计算机数控机床(CNCMT)多域模型的构建进行了探索性研究[14]。Magargle等人[22]使用多域建模语言构建了一个模型驱动的汽车制动系统,该系统支持热监控和命令性维护。此外,基于该方法的相关研究包括使用Modelica[23],用于饲料驱动系统的Modelica库[24]以及复杂CNCMT饲料驱动系统的虚拟建模和模拟[25]对蓄热系统进行分析。

基于上述三种方法的机电一体化设备力学模型构建研究工作,在一定程度上解决了机电一体化设备多域建模的问题。对于DT机理模型的快速构建,以及模型复用性的提高,目前还没有成熟的理论指导。此外,基于时间尺度理论的机电一体化设备DT机理模型还缺乏完整的方法体系。因此,目前DT机理模型的构建工作往往导致基础模型构建工作的重复,目前构建的模型大多是不变的理想模型。如果能够制定DT机理模型及其构建过程的相关指南,并在上述构建指南和构建流程的指导下,在保证模型一致性的同时,可以提高模型的构建效率和可复用性,这将为后期基于模型的机电一体化设备运行和维护提供有力支撑, 故障诊断和其他应用。反过来,它将促进机电一体化设备的智能化进程。

因此,本文提出了构建机电一体化设备一致的多域DT机理模型的指南。然后根据拟议的指导方针进行构建过程。本研究可在考虑领域集成、时空尺度一致性和模型复用等因素下指导DT机理模型构建的研究与工程应用。

3 机电一体化设备DT机理模型构建

指南

3 机电一体化设备DT机理模型构建

指南

3.1►

指南简介

用于机电一体化设备DT机理模型的构建

如第1节所述,机电一体化设备是机械-电-液-控制耦合的复杂设备,以及多级(部件-组件-装配单元-系统)复杂设备。根据机电一体化设备的域耦合关系和空间位置关系,制定多级构建指南、多域模型构建指南、参数化模型构建指南和一致建模指南,指导机电一体化设备DT机理模型的快速构建。机电一体化设备DT机理模型构建指南如下:

• 多领域DT机理模型构建指南。这些准则主要用于指导各领域子系统模型的构建,进而通过模型协同机制实现各领域子系统模型的耦合。

• 多层次构建DT机理模型的指南。这些导则主要用于指导机电一体化设备的多级分解,进而进行机电一体化设备的建设,每个级别模型都是通过采用自下而上的方法实现的。

• 在参数化方面构建DT机理模型的指南。这些准则主要用于指导每个零件级别的参数化模型的构建。它们还提供了有关如何使用参数化模型的指导说明。

• 在一致性方面构建DT机理模型的指南。这些准则主要用于确保构建机电一体化设备机构模型与其物理实体之间的一致性。它们还提供了有关如何验证模型一致性的指导性。

以上指南有助于机电一体化设备DT机理模型的快速构建,提高组件模型的可复用性和模型参数的可调特性。以下各节详细介绍了上述模型构建指南。

3.2►

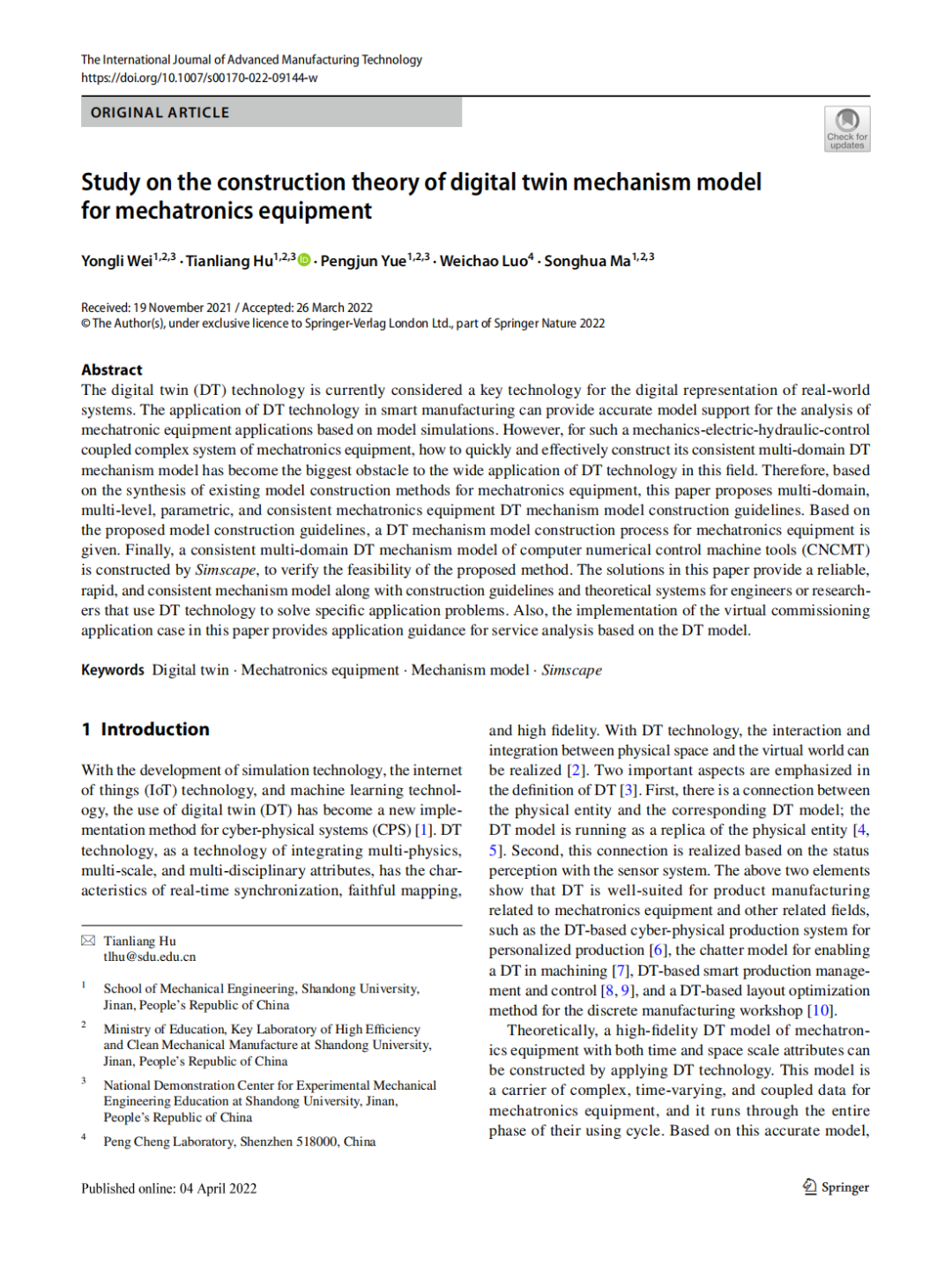

多域多层次DT机理模型构建指南

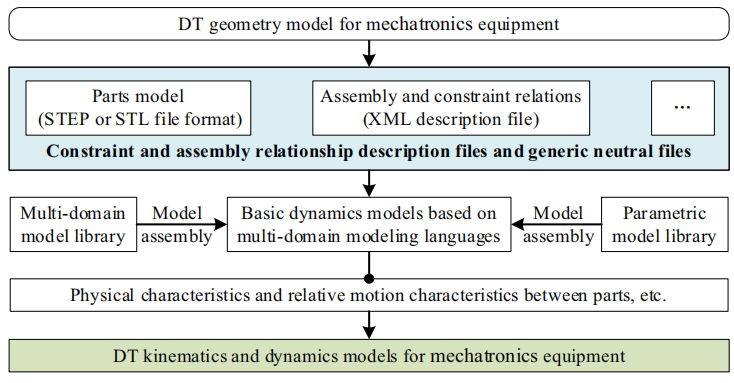

在构建DT机理模型时,应根据机电一体化装备的域耦合关系和空间位置关系,将机电一体化设备分解为多层次、多领域。如图1所示,根据机电一体化设备的系统功能特点,可分解为四个子系统:机械子系统、电气子系统、液压子系统和控制子系统。此外,根据机电一体化设备特性和空间层次,机械子系统可分解为传动部件(如螺杆、滑块、联轴器)、驱动部件(如伺服电机机械体、齿轮泵机械体)和支撑部件(如轴承座、机床床身、主轴箱)等。液压系统可分解为液压控制相关部件和液压调节相关部件等。同样,机电一体化设备的控制系统和电气系统可以分为多个级别。上述机电一体化设备系统的多级分解方案可以有效地定义系统之间的公共部分和私有部分。然后,该方案可以明确机电一体化设备系统的域关系,为下一步的多域模型构建及其对多域系统模型的耦合提供从零件-组件-装配单元到系统的科学多级分解方案。

如果每个领域模型的机制模型是由不同的软件构建的,并且信息通过基于模型的领域接口在不同领域模型之间进行交互仿真分析将不方便。因此,机电一体化设备的统一多域建模问题应通过合适的多域建模语言和建模环境来解决。基于上述考虑,图1显示了本文开发的机电一体化设备多域多级DT机制模型的构建指南。

在图1中,首先,通过多域建模语言实现机电一体化设备最小级部件的数字描述。这样就可以得到机电一体化设备的最低级零件描述模型。然后,通过运动约束和状态特性等信息的数学描述来表达机电一体化设备的层次关系和装配特性;此外,结合构建的最小层次分量描述模型,可以实现机电一体化设备不同域子系统模型的构建。例如,液压动力、液压调节、液压控制等关键部件,以及部件之间的连接和约束关系,用Modelica语言进行数学描述,完成机电一体化设备液压子系统描述模型的构建。最后,通过基于多领域建模语言的能量转换机制描述,可以实现机电一体化设备液压子系统、机械子系统、电气子系统和控制子系统之间的信息交互。然后,在多域统一建模和仿真环境中构建机电一体化设备的机电-液压-控制耦合DT机理模型。

图1 多领域多层次建设指南

3.3►

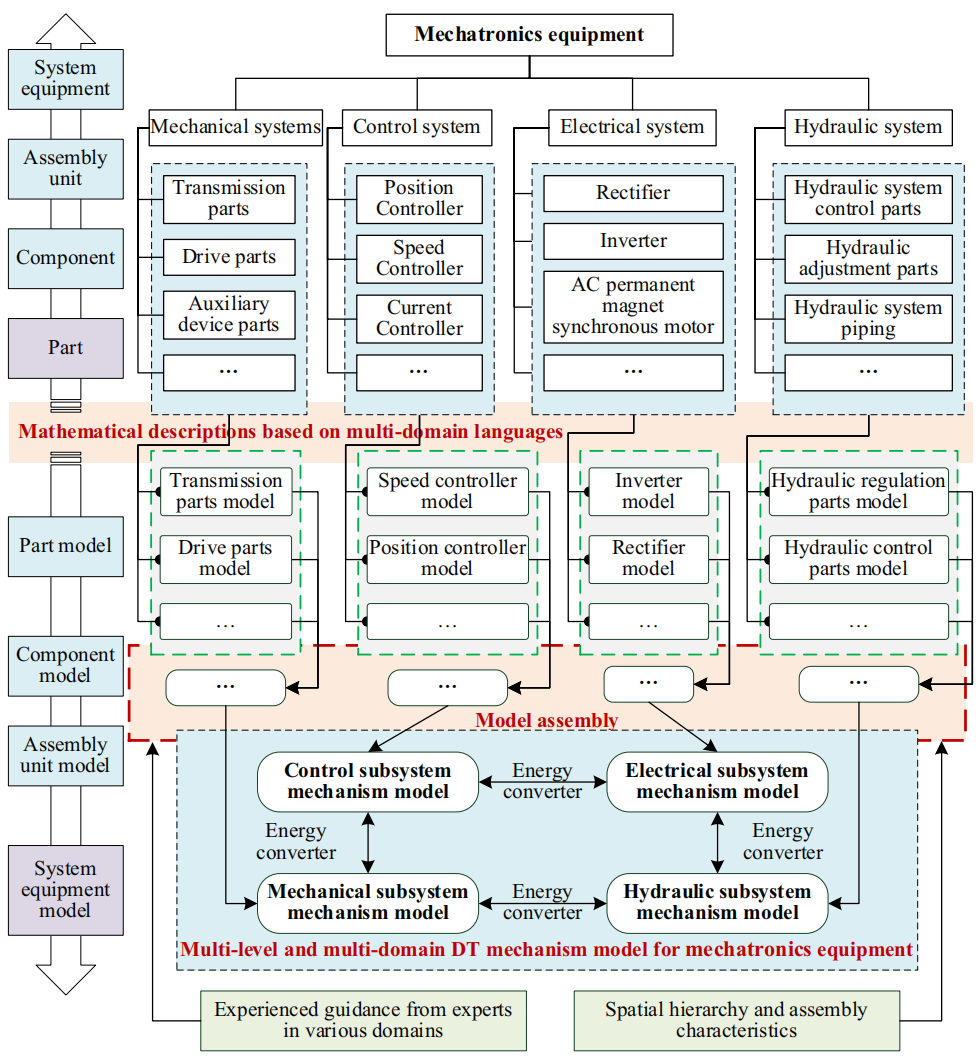

参数化方面的DT机理模型构建指南

机电一体化设备是一种复杂的机电-液压-控制耦合制造设备。它由通过组件的许多零件组成。其中许多部件(例如轴承、滑块和螺钉)在机电一体化设备的多个位置发挥着重要作用。为了提高零件的可复用性,避免类似零件模型的重复构建,并快速构建机电一体化设备的DT机构模型,本文制定了参数模型结构指南,如图2所示。本文以机电一体化设备的机械子系统和液压子系统为例,详细介绍其模型构建指南。首先,构建常用零件的参数化模型库。参数化模型库通常以多种方式构建,例如基于多域建模语言的参数化模型、参数化几何模型和标准库导入。然后,利用个性化机电一体化设备零件的几何尺寸等参数对相应的参数化模型进行实例化,得到个性化机电一体化设备零件的基本模型。接下来,使用多域建模语言通过模型转换机制对实例化的几何零件模型进行数学描述。同时,机电一体化设备零件之间的装配信息,例如同轴关系(例如,联轴器与主轴之间的空间关系,主轴与轴承内圈之间的空间关系)和平行度(例如,滑块位置与导轨粘接面之间的关系,滑块位置与工作台粘接面之间的关系), 作为组装实例化参数化组合模型的指导,得到基本的机电一体化设备机构模型。最后,将主轴转速、进给速度、摩擦系数等机电一体化设备状态信息加载到上述构建的基本机电一体化设备力学模型中。从而构建机电一体化设备的个性化DT机构模型。

图2 参数数字孪生机构模型构建指南

此外,该参数化构造方法也为同类型机电一体化设备的DT力学模型构建提供了基本的参数化力学模型基础。只需将个性化机电一体化设备的性能状态参数分配给基本参数力学模型的相关变量;由此可以得到个性化机电一体化设备的DT力学模型。上述指南可以避免在模型构建过程中重复繁重的模型构建工作

3.4►

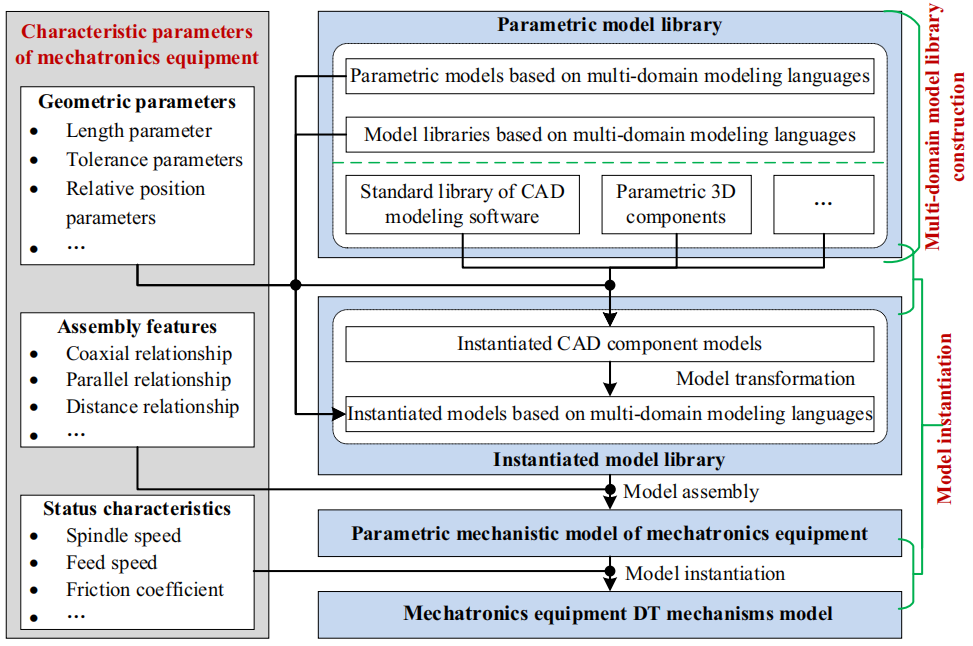

一致性方面的DT机理模型构建指南

模型一致性意味着在组件参数(例如材料和几何形状)、装配关系和性能状态方面与物理机电一体化设备实体保持高度相似性。在机电一体化设备的整个生命周期运行中,由于磨损、润滑条件、振动和其他因素,其性能会随着时间和应用场景而动态变化。由于机电一体化设备性能的衰减,不变的模型不会反映真实机电一体化设备的当前实际状态。这导致了基于该模型的仿真分析的局限性。因此,在对机电一体化设备进行机械模型构建时,确保该机理模型的一致性至关重要。本文打算使用图3所示的机电一体化设备的一致性建模指南来指导其机理模型的构建。首先,对构建的机电一体化设备及其物理实体的DT机构模型给出相同的激励信号X(t);然后,通过比较其激励响应信号Fdt(t)和Fpe(t)与式(1)的偏差来确定该模型的一致性。

%devF =|(Fdt(t)− Fpe(t))/Fpe(t)|×100 (1)

图3 一致性DT机制模型构建指南

其中devF是指在同一激励信号X(t)下基于模型的仿真信号Fdt(t)与物理实体信号Fpe(t)之间的偏差。值越小,所建机理模型的一致性越高。假设面向应用程序的机理模型的一致性要求设置为 dev。如果dev>devF,则此构造的机理模型不满足应用要求。接下来,使用模型性能衰减更新模型,或调整敏感参数以使其接近模型一致性要求。

4 机电一体化设备DT机理模型构建

过程

4 机电一体化设备DT机理模型构建

过程

本节基于上述机电一体化设备机械模型构建指南,从多领域、多层次的DT力学模型和参数化机械模型的角度详细介绍了模型构建过程。

4.1►

面向多层次、多领域的机电一体化

设备DT机构模型构建过程

4.1.1 多层次机电一体化设备DT机理模型构建过程

基于机电一体化设备的几何模型构建多级DT机理模型,然后将机电一体化设备的性能参数和特性分配给该几何模型。本文以机电一体化设备的机械子系统为例,详细阐述了多级机理模型的构建过程。

1.机电一体化设备DT几何模型构建过程

机电一体化设备的DT几何模型是在数字空间中表达的数字模型,由其物理实体的三维几何特征和空间拓扑关系组成。其DT几何模型的构建过程如图4所示。在构建机电一体化设备DT几何模型的过程中,不必考虑其机械部件的阻尼、松动变形等特性,而只需将其视为刚体。首先,按照构建多级多域机构模型的准则对机电一体化设备进行分解,然后通过两种方式构建其最小水平零件模型。

• 标准件模型的构建

对于机电一体化设备机械系统中常见的标准零件,如轴承、螺栓和螺母,可以从几何建模软件的标准库中导入零件。然后,可以通过实例化该零件的实际尺寸来获得机电一体化设备的个性化零件。

• 构建定制化参数化零件模型

对于机电一体化装备机械系统的非标部件,可以使用参数化建模方法构建其模型。首先,构建非标准件三维几何模型,利用泛函方程表示重要特征参数的尺寸和重要特征参数之间的相关性;然后,对机电一体化设备非标件的三维几何模型进行特征建模;也就是说,相关零件的加工误差、倒角和其他几何特征被映射到构建的三维几何模型中,以确保零件的几何模型与其物理实体之间的高度一致性。

在机电一体化设备最小水平上完成机械零件的模型构建后,可以根据零件之间的空间装配关系(如平行、同轴、重叠)和运动特性(如运动、旋转和圆柱)进行组装和组合,构建上层零部件的力学模型。以同样的方式,每个电平模型被组装和组合,最终可以构建整个机电一体化设备的分层DT几何模型。在构建机电一体化设备的每一层机构模型时,部件机构模型的一些特征被参数化地表达出来。机电一体化设备组成特性的参数化阐述,可以为后续机构模型的一致维护设计提供参数调整接口。

图4 DT几何模型构建过程示意图

图4所示的机电一体化设备在几何模型构建过程指导下构建的DT几何模型是一个刚体模型,不反映该设备的动态特征信息。该机理模型可用于指导机电一体化设备零件的加工和制造,验证其设计的可行性,并进行3D可视化。

2.机电一体化设备DT动力学模型构建过程

为了使构建的机构模型反映机电一体化设备的运动学和动力学特性,必须考虑物理特性,例如质量,惯性,材料,摩擦和机电一体化设备部件。本文结合机电一体化设备机械子系统动力学模型的构建过程,详细介绍了DT动力学模型的构建过程,如图5所示。

在构建机电一体化设备的DT动力学模型时,首先通过STEP格式的中性节点和覆盖装配体的XML节点和约束关系等文本信息,将构建的DT几何模型转换为多域建模语言可识别的变换节点。然后,在多域建模环境中识别上述变换模型,并使用多域建模语言描述构建的DT几何模型。其次,对上述模型的坐标系、连接关系等信息进行修正,初步构建机电一体化设备的基本DT动力学模型。最后,将机电一体化设备的力、转矩、载荷等特征参数应用于基本DT动力学模型,进而构建机电一体化设备的个性化DT动力学模型。基于该机理模型的应用仿真分析可以输出力、转矩、位移、速度、加速度等时序数据。

图5 DT动力学模型构建过程技术路线图

4.1.2 面向多领域方面的机电一体化设备DT机理模型构建过程

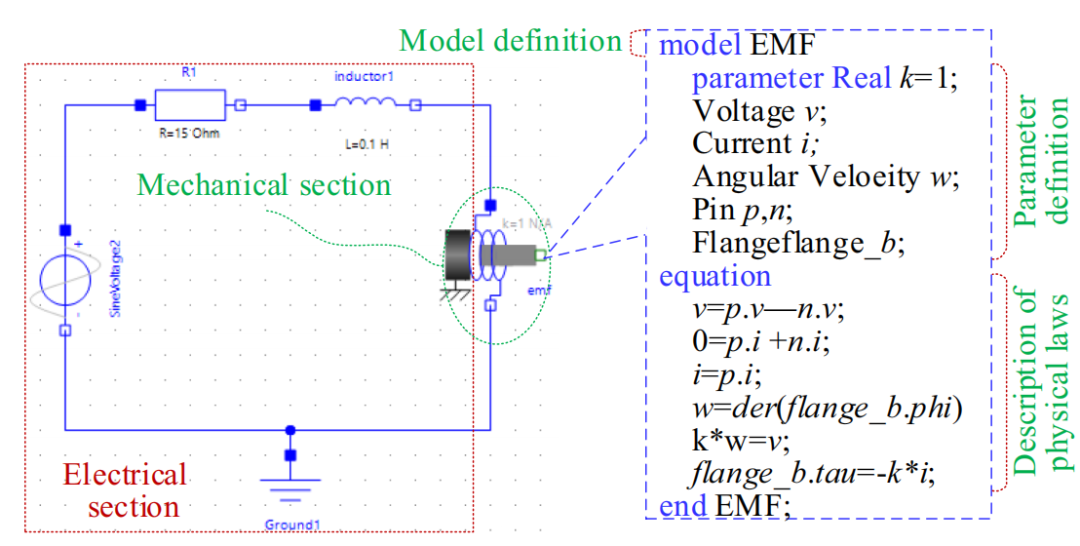

机电一体化设备的多域DT机制模型的构建基于每个域的物理定律(例如惯性定律,胡克定律和通用基尔霍夫定律),然后,我们可以使用多域建模语言在数学上描述每个域的物理现象。最后,通过能量转换和信息交互实现多域模型之间的耦合。

机械域和电畴之间的耦合机制如图6所示[25]。耦合模型包含电阻器、电感器等的简单元件模型,以及机械元件的简单元件模型。绿色虚线线圈内部是一个能量转换器机构模型,其主要功能是将电能转换为机械动能。机构模型电动势有三个接口;顶部和底部两个接口用于与电子元件通信,右侧接口用于与机械元件通信。通过这三个接口,间接实现了机电部件之间的通信,实现了机械与电领域之间的机构模型耦合。根据不同域的物理定律,多域物理系统之间的信息交互可以通过定义不同域之间的变压器来实现,如图6所示,然后实现多域耦合机制模型的构建。

图6 机械耦合和电气域的机理模型

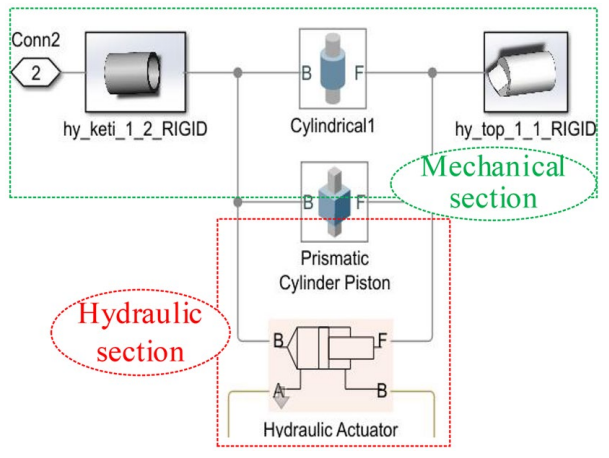

机械域和液压域之间的耦合机制如图7所示;其主要功能是将水能转化为机械能。图中的机械和液压域组件在其节点上实现了信息的相互作用和能量的转换。

图7 机械域和液压域耦合的力学模型

上述分析表明,尽管不同领域中物理实体的机器模型的物理定律是不同的,但可以找到一致的物理定律或类似的公式来描述其机械模型。也可以用类似的数学形式总结不同领域中的信息相互作用和能量转换,从而实现机电一体化设备多域耦合机制模型的构建。

4.2►

机电一体化设备参数化DT机理模型

构建过程

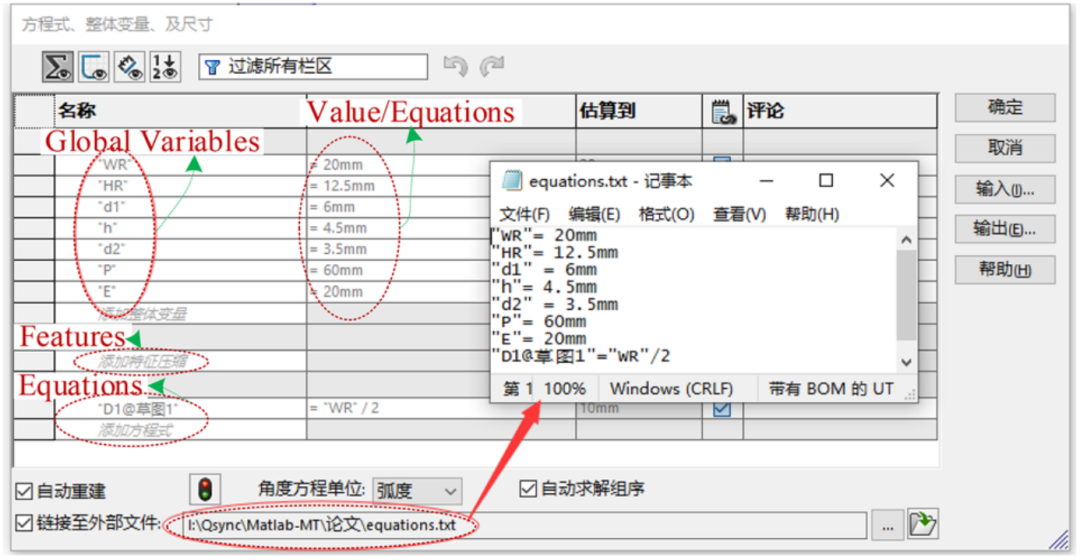

本文获取了机电一体化设备参数模型的构建方法,在学习面向对象编程思想的过程中发展起来。该方法分析并阐明了出现频率更高、变化模式较多的零件、组件、装配单元甚至系统设备的可调特征的关键参数。然后,使用参数设计或方程将参数相互关联。最后,利用变量或方程表示模型的关键特征,进而构建参数化机理模型。在应用上述构建的参数机构模型时,只需将机电一体化设备物理实体的相关特征数据分配给相应的相关参数,即可获得与该机电一体化设备对应的个性化机构模型。

零件是机电一体化设备的最小装配单元,也是参数化模型设计的最小单元。例如,在用高频率的机电一体化设备构建零件模型时,使用几何建模软件的配置发布者,借助表格或记事本等工具对该零件的关键特征参数进行标记。然后,配置发布者与表格或记事本中的关键特征参数相关联,为机电一体化设备零件的参数化建模奠定基础;其具体实现如图 8 所示。

图8 基于CAD软件的参数化零件模型构建示意图

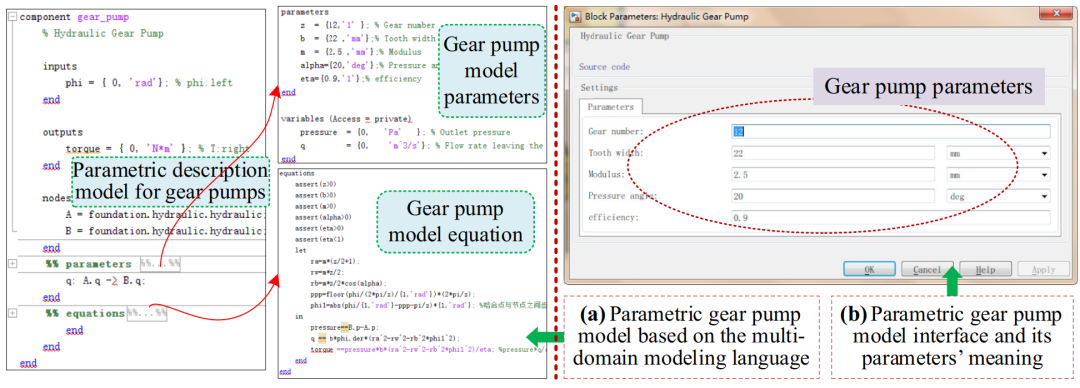

基于多域建模语言的参数化模型构建方法还首先抽象出机电一体化设备部件的关键特征参数,然后用变量或方程表示这些参数。使用该参数模型时,只需将机电一体化设备物理实体特征的信息分配给这些参数,即可实现该设备机构模型关键部件的构建。图9显示了在液压系统中构建齿轮泵参数模型的示例。图9a显示了基于多域建模语言的齿轮泵的参数数学模型。该模型包含与液压相关的输入和输出参数以及基本物理定律。此模型中节点的定义决定了此参数化齿轮泵组件的物理属性以及输入和输出流的数量。此外,该模型中齿轮泵齿数、齿宽、模量等参数的定义与后续参数齿轮泵接口的定义有关。图9b显示了该齿轮泵在包装后的参数化接口。该模型可用于通过在参数化接口中实例化相关参数来获得不同液体系统的单个齿轮泵。通过上述方法可以提高机制模型的可重用性。

对于机电一体化设备的零件、组件、装配单元和系统级的参数化模型,上述方法也可用于参数化表示其摩擦系数和其他重要状态特性。在机电一体化设备的整个生命周期运行中,根据其实际运行状态调整摩擦系数等状态参数,以保持机电一体化设备机构模型与其物理实体的一致性。还可以通过调整特征关联参数,快速构建机电一体化设备的个性化多级DT机构模型。

图9 基于多域建模语言的参数化齿轮泵模型构建

4.3►

面向一致性的机电一体化设备DT机理

模型构建过程

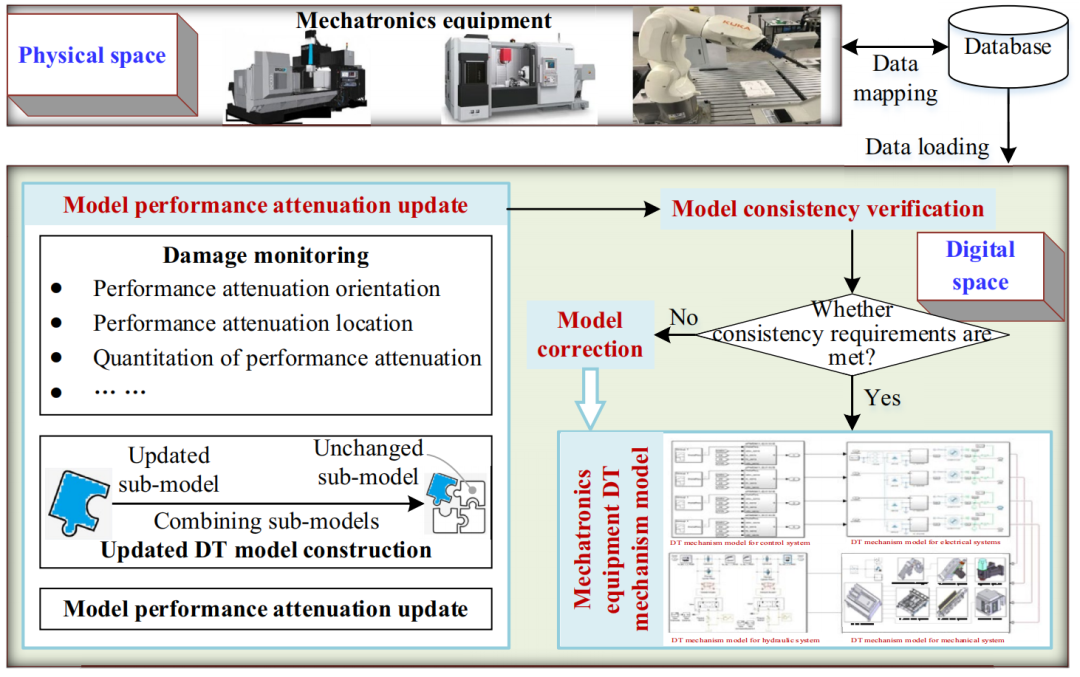

使用实时映射数据保持机电一体化设备DT机理模型的一致性有两个关键。一是感知机电一体化设备的性能状态变化,二是更新其DT机理模型的机理。为了解决上述问题,本文研究了机电一体化设备DT机理模型的一致性维护方法,其功能框图如图10所示。首先,通过对感测状态数据的分析,我们可以监控和识别机电一体化设备零件的性能状态是否发生变化。如果监控性能状态变化,则使用感测状态来识别性能衰减位置和性能衰减量。同时,构建了该部分性能状态变化的有限元模型,通过有限元分析(FEA)等手段实现了机电一体化设备零件机理模型的性能衰减更新。例如,在有限元分析软件中构建螺杆及其相关部件的力学模型,然后通过加载相关边界条件(如裂纹延伸位置、转速和载荷)进行显示动力学仿真分析。然后将裂纹延伸损伤更新到螺杆机理模型中,实现其模型的性能衰减更新。然后,将更新后的机电一体化设备零部件机理模型组装并与另一个未更新的相关机理模型组合,实现性能衰减更新的DT机理模型的构建。该方法只需要更新性能状态变化的零件的性能参数,然后用性能衰减替换尚未更新的机理模型。机电一体化设备DT机理模型性能衰减的初始更新可以在不破坏该机理模型完整性的情况下快速完成。最后,验证该机理模型的一致性,必要时对机理模型进行修正,以提高机电一体化设备DT机理模型的虚实一致性。

图10 机电一体化设备一致DT机理模型的构建过程

5 研究案例

5 研究案例

为了验证机电一体化装备多域DT机理模型构建理论的可行性和有效性,构建了以机电-液力耦合CNCMT的力学模型为例。

5.1►

案例描述

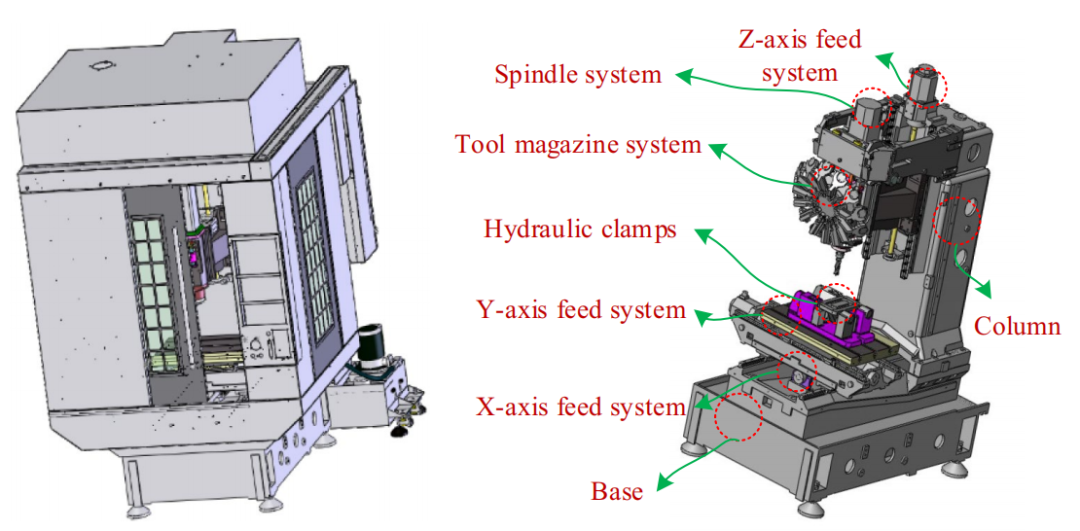

机电-液压耦合CNCMT是制造业的母机[28],它在其整个生命周期中极大地影响着整个制造系统。CNCMT的良好性能对于适应智能制造模式以提高制造效率和提高产品质量至关重要。CNCMT的性能取决于其整个生命周期的许多阶段,例如设计,调试,操作和维护。反映物理CNCMT实际状态的高精度机制模型是大多数改进阶段的基础。因此,本文以制造商的超级MC F2型CNCMT作为机电一体化设备进行方法验证。基于上述机电一体化装备多域DT机理模型的构建理论,构建了多域DT机理模型,展示了所提方法的实现过程并验证了其可操作性。

5.2►

CNCMT的DT机理模型构建

在上述数字孪生机理模型构建理论的指导下,我们通过以下过程实现了CNCMT机械、液压、电气和控制子系统的DT机理模型。

5.2.1 面向CNCMT各子系统的DT机理模型构建

在几何层面以及运动学和发电机层面研究了CNCMT机械子系统的DT机理模型的实施过程。

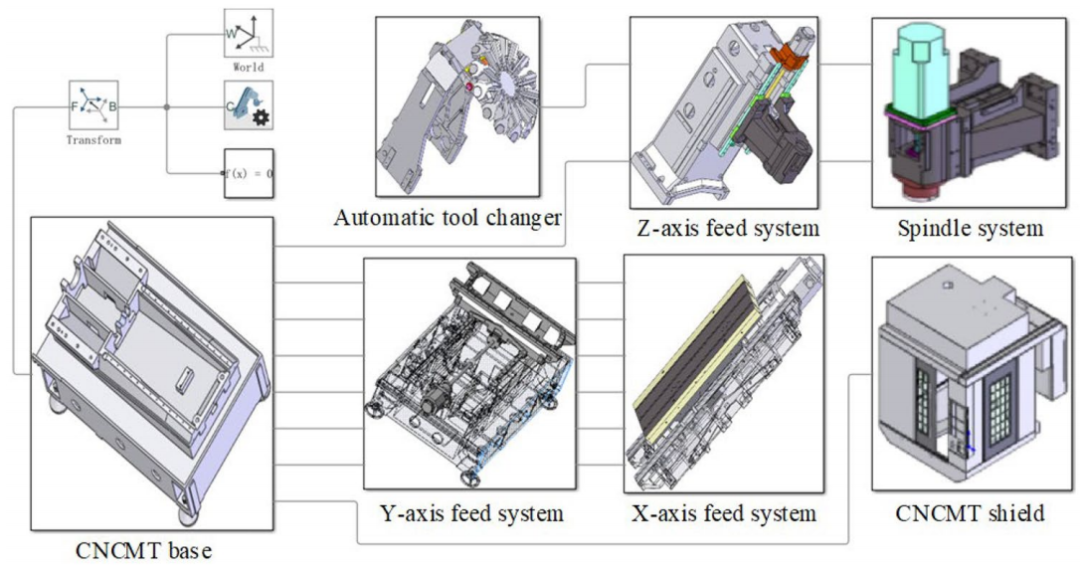

1.CNCMT的多级DT几何模型构建

CNCMT的机械子系统主要由X轴进给系统,Y轴进给系统,Z轴进给系统,主轴系统,底座和其他相关部分组成。以图所示的多级施工指南为指导。如图1所示的几何模型构建过程如图4所示,可以构建图11所示的CNCMT DT几何模型。该构建的DT几何模型在3D几何特征方面与示例CNCMT的物理实体高度一致。此外,该多级几何模型也是CNCMT多域DT机构模型构建的最基本模型。

图11 CNCMT的DT 几何模型

2.面向CNCMT的DT动力学模型构建

图5所示的DT动力学模型构建过程被用作将CNCMT DT几何模型导出图11所示的中性跳帧模型的指南。该模型真实地反映CNCMT零件之间的实际连接关系。此外,还定义了运动学的物理性质,例如扼杀性,阻尼性和摩擦系数。通过这种方式,可以借助MATLAB Simscape环境构建CNCMT的DT动力学模型。由于空间限制,图 12 仅显示了 Y 轴进给系统和主轴系统的构造数字孪生动力学模型。

图12 CNCMTX轴进给系统和主轴系统的DT动力学模型。(a) Y轴进给系统的DT动力学模型。(b) 主轴系统的DT动力学模型

在CNCMT的空间位置关系和动态特性信息的指导下,将CNCMT进给系统、主轴系统和其他装配单元的动力学模型以相同的方式连接和组合,构建CNCMT机械子系统的DT机理模型,如图13所示。

图13 CNCMT用于机械子系统的DT动力学模型

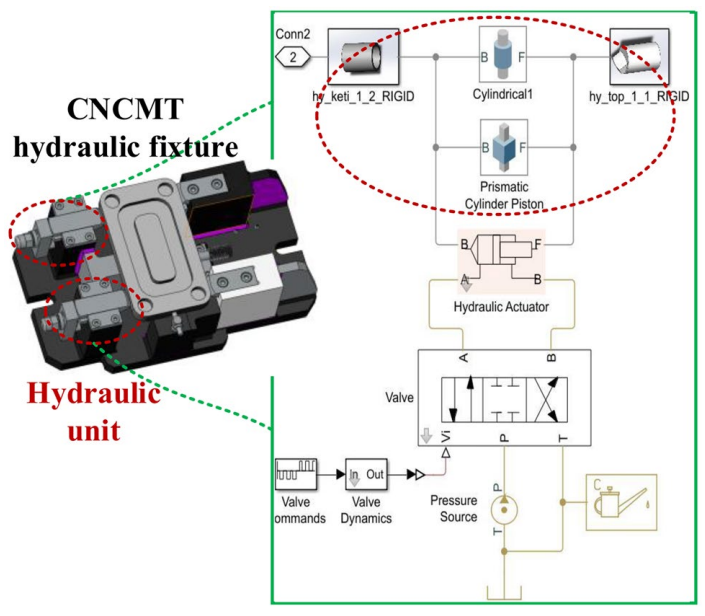

5.2.2 面向CNCMT的DT液压机理模型构建

图14所示的CNCMT液压系统由一个液压站和几个液压分支回路组成。液压系统主要是通过液压泵等动力装置将机械能转化为液压油压力。

如图14所示,左半部分是CNCMT液压夹具的几何模型,两个液压缸显示在红色椭圆虚线圆圈内。CNCMT的液压分支通过控制连接到非标准机械部件的液压缸活塞杆的运动,实现夹具的自动松紧,其液压控制和调节装置也可用于过度保护,以防止在夹紧过程中损坏工件。基于 Simscape 的液压分支回路机构模型如图 14 的绿色框所示,其中液压动力单元通过实例化参数齿轮泵获得,如图 9 所示。

图14 CNCMT液压装置的DT动力学模型

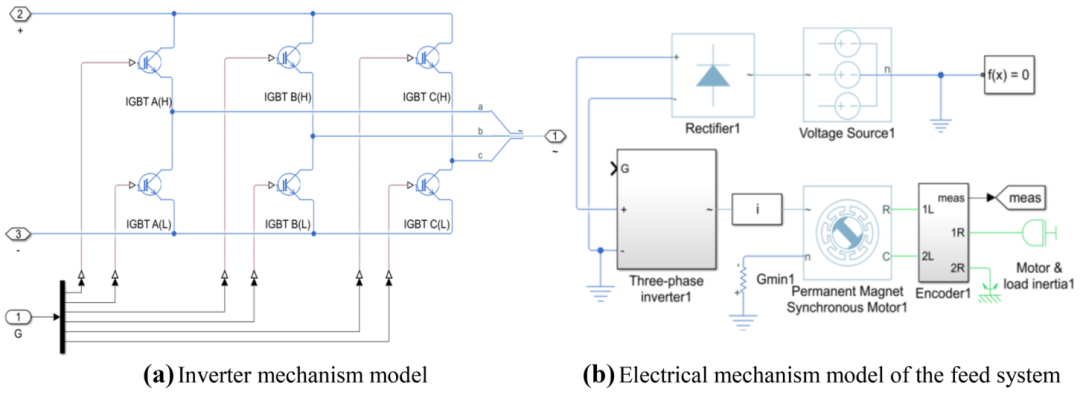

5.2.3 面向CNCMT的DT电气机理模型构建

由于CNCMT进给系统的性能状态对加工产品的精度有重要影响,本文在构建CNCMT的DT电气机理模型时,重点介绍了伺服进给系统力学模型的构建过程。CNCMT馈电系统的电气部分主要包括三相整流电路,逆变电路,永磁同步电机(PMSM)以及监控和反馈组件。基于电气系统相关部件的物理定律和章节中描述的DT机构模型构建的指导理论。图3和图4所示,本文构建的电气系统的DT机构模型如图15所示。

三相逆变器是CNCMT电气系统功率转换单元中的核心模块。其主要功能是通过六个电源开关元件的导通/或联将直流电(DC)调制为可逆交流电(AC),为CNCMT的永磁同步电机提供交流电。基于Simscape的逆变器电气机理模型如图15a所示。

最后,基于构建的整流电路机理模型、逆变电路机构模型和交流永磁同步电机机理模型,构建了CNCMT馈电系统的电气机理模型,如图15b所示。

图15 CNCMT电气系统的DT机理模型。(a) 逆变器机理模型。(b) 进料系统的电气机理模型

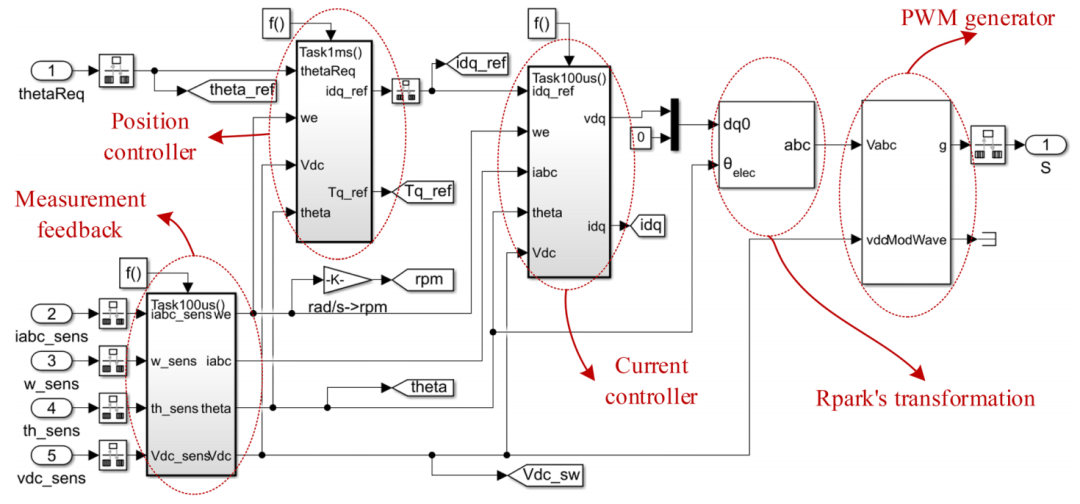

5.2.4 面向CNCMT的DT机理模型构建

永磁同步电机的控制模型是CNCMT控制系统的典型模型。为实现上述进给系统电气机构模型的控制,本文重点介绍了磁同步电机控制中坐标变换机理模型、脱落控制机理模型和三回路控制机理模型(位置环、速度环和电流环)的构建。目前,永磁同步电机的运动控制主要基于CNCMT中的矢量控制原理。矢量控制的原理是通过Clark和Park变换将定子三相固定交流信号转换为电机转子两相旋转直流信号,以模拟直流电机的控制,从而获得更好的解耦和控制性能。此外,矢量控制能够消除磁场,从而更好地控制永磁同步电机的转矩。对于Park/Clark变换和Rpark/Rclark变换模块,我们使用Simscape系统库中提供的库文件来实现其机制模型构建。然后,将上述三回路控制机制模型Park/Clark变换及其反演连接起来,构建永磁同步电机矢量控制机理模型,如图16所示。

图16 CNCMT控制子系统的DT机理模型

5.3►

面向CNCMT的DT机理模型构建

在MATLAB Simscape环境中构建的多域耦合CNCMT DT机理模型如图17所示。构造的矢量控制器将控制命令向下发送到伺服电机的电气系统,以控制伺服电机的输出扭矩和位置。伺服电机的输出连接到每个机械电机的扭矩接口,实现机械系统的运动控制。同时,液压系统通过液压缸的运动来控制液压装置的拧紧和松开动作,实现与机械系统的耦合。

图17 Simscape的多域CNCMT DT机理模型

5.4►

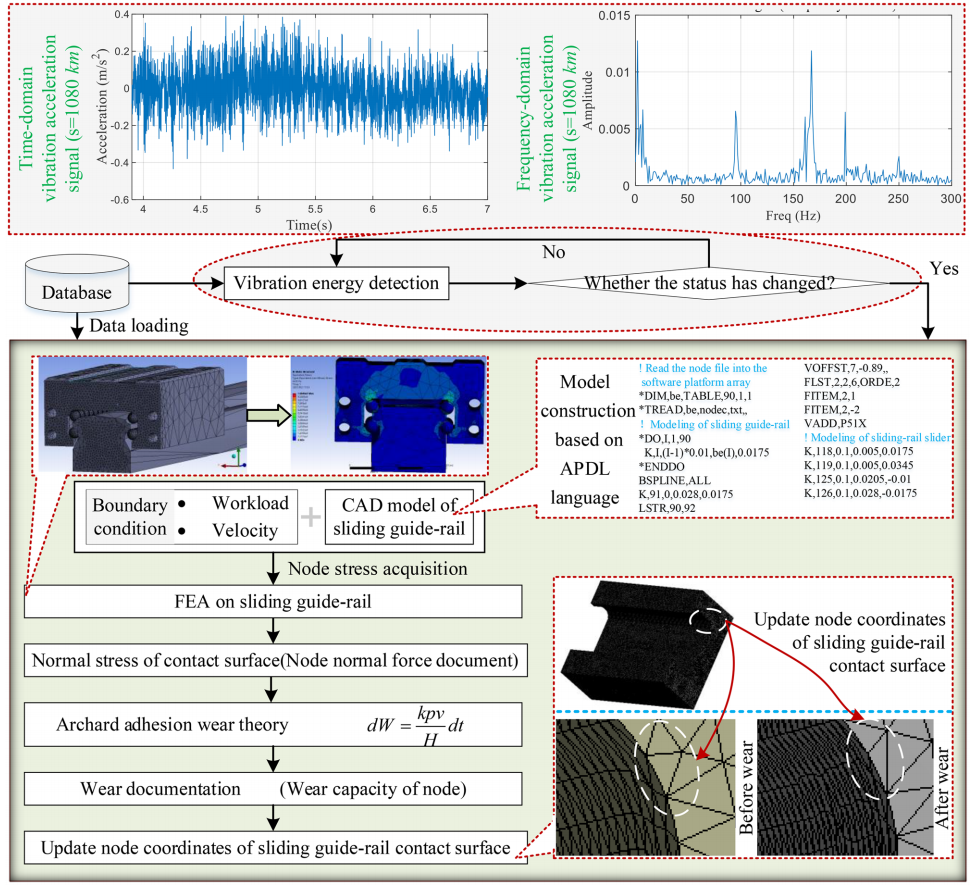

面向CNCMT一致性DT机理模型构建

在CNCMT的整个生命周期中,性能磨损和其他损坏引起的性能下降对其产品质量产生重大影响。因此,我们采取了以滚动导轨的磨损损伤为例,基于构建的多域CNCMT DT机理模型,详细探讨了其一致机构模型实现方法。该方法在我们团队的另一篇论文中进行了详细的实现方法介绍和实验验证[27]。因此,这里仅简要介绍滚动导轨磨损性能衰减更新的实现过程,其功能框图如图18所示。

如图18所示,在滚动导轨的滑块上安装了一个振动加速度传感器,通过分析感测的振动数据来监测其性能状态是否发生变化。如果观察到滚动导轨的性能状态发生变化,则使用感测数据和Archard磨损模型来量化滚动导轨的衰减量。然后,借助有限元分析,通过节点坐标变换将磨损量更新到滚道接触面,并更新该滚动导轨机构模型的性能衰减;更新后的滚动导轨机构模型被原机构模型取代,以完成其DT机理模型的初始性能衰减更新。

图18 性能衰减随磨损更新的功能示意图

5.5►

使用方法

在多领域、多层次、参数化修改指南的指导下,基于MATLAB Simscape建模环境,实现了CNCMT数字孪生机理模型的构建。此外,一致性建模指南还作为实现CNCMT DT机理模型性能衰减更新的指南。上述方法保持了CNCMT DT机理模型在其整个生命周期内的一致性,为基于该机理模型的应用分析提供了可靠的模型基础。本小节基于该构建的CNCMT DT机理模型提供了可行的应用。

CNCMT的现场调试过程非常复杂。具体而言,新产品的现场调试过程中存在不确定性和危险。基于模型的虚拟调试可以有效降低CNCMT调试的危险性,缩短调试周期。在现场调试之前对CNCMT进行虚拟调试,对CNCMT的调试具有指导意义。由于永磁同步电机通过联轴器和其他装置连接到进给系统主轴,因此永磁同步电机的运动特性直接影响该轴系统的稳定性。因此,基于构建的CNCMT DT机理模型,以伺服系统PI参数调整过程为例,详细介绍其实施方案。

电流环路比例系数、电流环路内部系数、速度环路比例系数和速度环路积分系数分别设置为 2.6235、0.0038、4.0000 和 10.0000,以匹配图 11 和 17 所示的 CNCMT 永磁同步电机的第一个 PI 参数集。

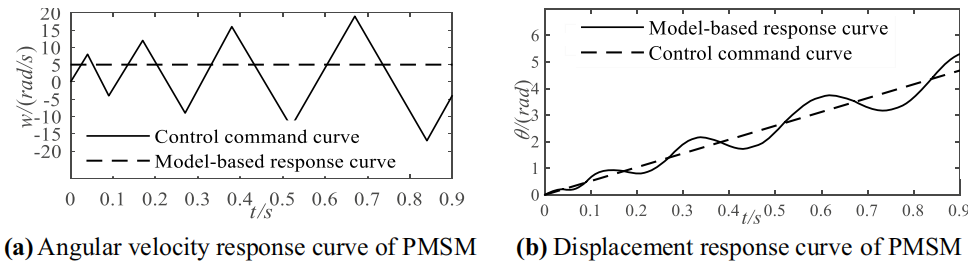

图19a,b分别显示了当永磁同步电机的目标角速度指令设置为 5 rad/s,角速度和角位移的响应曲线。从响应曲线可以看出,X轴进给系统不稳定。因此,X轴进给系统的PI参数需要进一步调整。

基于永磁同步电机相关病媒控制知识的分析表明,X轴进给系统的不稳定性源于比例过高。将速度环的比例参数调整为0.4后,角速度和角位移的响应曲线分别显示在图20a,b中。图20中的响应曲线表明,X轴进给系统达到稳定,响应快,控制精度高,过冲小。因此,这组 PI 参数可用。

图19 永磁同步电机在5 rad/s角速度指令下的响应曲线。(a)永磁同步电机的角速度响应曲线。(b) 永磁同步电机位移响应曲线

图20 PI参数调整后永磁同步电机响应曲线.(a) 永磁同步电机的角速度响应曲线。(b) 永磁同步电机位移响应曲线

通过对永磁同步电机PI参数调整的案例研究,验证了所构建的DT机理模型支持CNCMT虚拟调试的能力。进而验证了该构建的DT机理模型的有效性。此外,与室外操作相比,基于DT机理模型的虚拟调试危险性更小,更准确。因此,该方法也可用于CNCMT操作的教学和培训。

图17所示构建的CNCMT的DT机理模型也用于切削刀具寿命预测应用服务,并在实际生产线应用中取得了良好的效果[29]。这种CNCMT的DT机理模型也可以扩展到其生命周期的其他阶段,例如精益设计,运行参数优化和CNCMT的寿命预测。

6 结论

6 结论

本文提出了构建机电一体化设备多域、多层次、参数化、一致的DT机理模型的指导原则。基于上述建模指南,介绍了DT机理模型机电一体化设备的构建流程。同时,基于Simscape语言建立的一致的CNCMT DT模型验证了所提模型构建方法的有效性。本文对机电一体化设备DT机理模型构建理论的研究可为DT系统实现提供可靠、快速、一致的模型构建指南和理论方法。同时,虚拟调试应用案例的实现为基于DT模型的服务分析提供了应用指导。

来源:数字孪生体实验室