钢铁为什么会发生氢脆断裂?

先来看几个事故案例——

途中行驶的汽车因传动轴突然断裂而翻车,正在机床上切削的刀具突然断裂等事故枚不胜举。

这些灾难性的恶性事故,瞬时发生,事先毫无征兆,断裂无商量,严重地威胁着人们生产财产安全。起初科学工作者们对出事原因,众说纷纭,一筹莫展。后来经过长期观察和研究,终于探明这一系列的恶性事故的罪魁祸首——氢脆。

氢脆通常表现为钢材的塑性显著下降,脆性急剧增加,并在静载荷下(往往低于材料的σb)经过一段时间后发生破裂破坏的趋势。众所周知,氢在钢中有一定的溶解度。

炼钢过程中,钢液凝固后,微量的氢还会留在钢中。通常生产的钢,其含氢量在一个很小的范围内。氢在钢中的溶解度随温度下降而迅速降低,过饱和的氢将要析出。

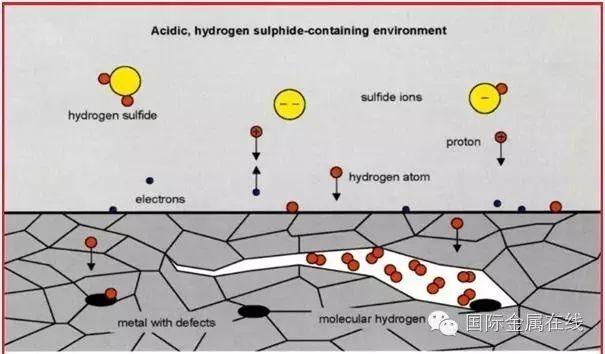

氢是在钢铁中扩散速度最快的元素,其原子半径最小,在低温区仍有很强的扩散能力。如果冷却时有足够的时间使钢中的氢逸出表面或钢中的氢含量较低时,则氢脆就不易发生。如果冷却速度快,钢件断面尺寸比较大或钢中氢含量较高时,位于钢件中心部分的氢来不及逸出,过剩的氢将进入钢的一些缺陷中去,如枝晶间隙、气孔内。若缺陷附近由于氢的聚**产生强大的内压而导致微裂纹的萌生与扩展。这是由于缺陷吸附了氢原子之后,使表面能大大降低,从而导致钢材破坏所需的临界应力也急剧降低。

一般来说,钢的氢脆发生在-50℃~100℃之间。温度过低时,氢的扩散速度太慢,聚集少不会析出;高温时氢将被“烤”出钢外,氢脆破坏也不大会发生。随着科学的发展,人们又发现氢脆机理的新观点:氢促进了裂纹尖端区塑性变形,而塑性变形,又促进了氢在该区域内浓集,从而降低了该区的断裂应力值,这就促进了微裂的产生,裂纹的扩展也伴随着塑性流变。

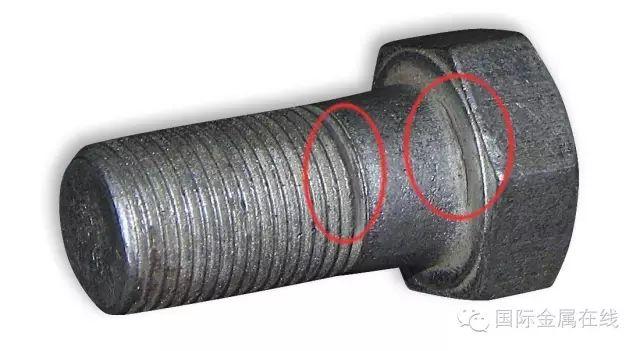

▲紧固件上出现的氢致裂纹

人们经长期的研究发现,影响钢氢脆断裂的因素主要有如下三方面:

环境因素

如钢在含氢量较高的环境中,如水、酸、氢气中时,氢通过吸附在钢铁表而扩散,造成钢变脆。同时氢分压对氢裂纹扩展速度有明显的影响,提高氢气压力会增加氢脆敏感性。

强度因素

一般来说,钢的强度越高,氢脆敏感性越大。国外一些发达国家明文规定“高强度钢不准酸洗”就是为了防止氢脆。而化学成分是通过强度来影响钢的氢脆断裂,这是因为氢和S、P等原子偏析于晶界会引起晶界结合力减弱,从而促使沿晶界首先断裂。

热处理

业已查明,钢的氢脆与其显微组织和热处理有密切的关系,实验和事实标明,该组织在热力学上稳定性愈差,则氢脆的敏感性愈大。例如珠光体、铁素体组织的氢脆倾向远低于马氏体,而且网状分布的高碳马氏体最敏感。

在热处理产业链上,多道工序需要酸洗,如淬火后回火前的酸洗、回火后喷砂前酸洗、蒸汽处理或氧氮化前酸洗、TiN等表面强化前的酸洗以及电镀前的酸洗等。酸洗在不同阶段其目的是不一样的,有的是为了去除氧化皮,有的是为了提高工件表面活性,有的是为了缩小尺寸等。传统的酸洗工艺繁琐、流程长、成本高、能耗大、污染严重、劳动条件差等,更为可怕的是对钢材内在质量产生很大的危害——氢脆。为此,改进酸洗工艺,采取防渗氢措施,已成为几代人关注的问题。

酸洗工艺的改进

钢铁表面的锈蚀主要是铁的氧化物和氢氧化物等,清除这些锈蚀主要是酸类组分借助表面活性剂等的协同作用来完成的,其作用过程大致是溶解和剥落。为了克服常规酸洗带来的缺陷,可作如下改进。

首先,降低酸浓度。一般钢铁件采用30%~35%HC1(质量分数),除去氧化皮的速度快,但耗量大,酸雾重,对基体的过腐蚀也强,难以保证产品质量。如用低浓度酸洗工艺对降低酸液消耗,改善环境,提高工件表面质量有明显的经济效益和社会效益。该工艺利用氧化皮的多孔性,在润湿剂的作用下使酸液迅速渗透到基体与氧化皮的界面上发生Fe+2HC1==2FeC12+H2↑化学反应,利用氢气的机械剥落作用,达到除去氧化皮清洁表面的作用。由于氧化物在稀酸中的反应缓慢,尿素等缓蚀剂对**基体的吸附力强,防止了过腐蚀,降低了酸的无用消耗,同时亦减轻了工件渗氢数量。

其次,利用混合酸液的综合特性。生产上常用盐酸或硫酸液除锈,但两者的性能各异,若将盐酸与硫酸按适当比例配制成混合液,能兼有两者的功能,既能提高除锈速度,又降低了操作温度。

再次,采用多功能的高效除油除锈剂。近年来出现了“二合一”等多种除油除锈剂和快速除锈剂应用较普遍,这是钢铁酸洗工艺的一大进步。

最后,采用特殊的酸洗工艺。针对不同工件的形状、用途、热处理状态采取不同的酸洗工艺,就是说酸洗工艺也应该个性化。

防止氢脆的措施

酸洗过程的渗氢是一个相当复杂的过程,即涉及腐蚀的共轭步骤,又涉及氢在金属表吸附和析出的以及浸入金属内部的并、串联步骤,还涉及到应力腐蚀的深层次问题。研究表明,在酸洗条件下,直接进行渗氢的电化学测量是研究酸洗过程渗氢行为的可行方法。为减轻钢铁件渗氢程度,可采取如下一些防渗氢措施。

第一,引入多功能的缓抑制。多功能的缓抑剂具有缓蚀与抑雾功能,不仅酸洗速度快,而且阻抑渗氢的功能较强,缓蚀率高。

第二,控制酸洗条件。钢铁在酸洗液中的渗氢量与酸度关系不太大,但与酸洗温度成正比,与酸洗时间的平方根成正比,建议采用酸液浓度较高、酸洗时间很短的酸洗方法。高速钢淬火件等高强度钢酸洗更要注意这个问题。具体生产单位,应制订严谨工艺,控制好酸的浓度、酸液温度、酸洗时间三大要素。

第三,关注应力腐蚀问题。应力腐蚀开裂是指工件在受到静载拉应力和特定的腐蚀环境联合作用下,导致材料发生脆性开裂的过程。经过校直的淬火件,不管是正击还是反击,凡经校直过的工件一定先去应力再酸洗,否定氢脆致裂或变脆的几率相当大,很多单位都有深刻的教训,但并没有引起足够的重视。

第四,防止金属杂质污染酸洗液。业已查明,当酸洗液中含有P、As、Sn、Hg、Pb、Zn、Cd等金属杂质时,会促进渗氢量增加,加剧氢脆断裂倾向。

第五,驱氢处理。是凡经过酸洗工件,最好进行180~200℃×3~4h驱氢处理。

如果因热处理或表面处理产生了渗氢,应在尽可能短的时间内驱赶,使构件不至于因氢脆破坏失效。产生了氢脆也可以通过试验方法测定。

以前的航空部为测氢脆曾制订过标准(HB5067)可供参考。该标准规定了用延迟破坏的方法,试验和鉴定抗拉强度≥1275MPa的结构钢和高强度钢经电镀和化学覆盖工艺处理后的氢脆性能。

方法原理

结构钢和高强度钢由于氢和应力的作用,在小于屈服强度的静载荷下持续一定时间就会发生早期的脆性断裂。

氢脆试样的技术要求

主要有四点:

第一,试样材料。应用与产品零件相同的材料制作,热处理至抗拉强度的上限(硬度与抗拉强度有一定的对应关系)。

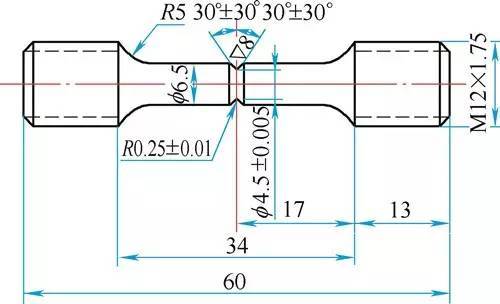

第二,试样的形状和尺寸。延迟破坏的试样形状和尺寸应符合下图的规定,除图中已注明的尺寸公差外,其他尺寸公差应符合国家形位公差相关规定。

第三,试样的制造。按图沿材料的顺纤维方向加工试样,粗加工后热处理至所要求的抗拉强度,然后精加工至规定尺寸,缺口用中软细粒氧化铝砂轮磨制。磨削时应保证缺口根部半径圆滑。磨削后投影检查,确保缺口尺寸符合图纸要求。逐根测量缺口根部直径(图中为φ4.5±0.05mm)的尺寸,并做好编号记录。

缺口示意

第四,试样在镀盖前都应消除磨削应力,消除应力的最高温度应比该工件的回火温度低10℃~20℃,同时要避开材料回火脆性区,以保证消除应力后的试样硬度不会下降。

试验方法

按要求的镀覆工艺对试样进行预备处理和镀覆。带有镀层的试样其缺口的镀层厚度应不小于12~18μm。镀覆层应一次完成,不允许退镀或重复电镀。镀覆后,试样应尽快地(不超过3h)进行除氢。除氢的规范应符合工件或该钢的镀覆工艺规范的规定。

延迟破坏试样根据总载荷可在适当吨位的持久试验机上进行。加载时按镀覆前缺口根部尺寸计算试样的截面积。试样承受的静载荷数为未镀覆试样的缺口抗拉强度的75%,记录断裂时间。

未镀覆试样的缺口抗拉强度应是3~5个试样的平均值。

结果评定

用6根平等的试样进行延时破坏试验,在规定的载荷下200h都不破断,则认为该钢经此镀覆工艺氢脆性能合格。如果有一个试样破断时间小于200h则认为氢脆性能不合格。