智能化虚拟电子制造软件DFM软件

未来打败你的不是竞争对手,而是产品越来越高的品质要求和新型工艺的要求;在不断转型、不断洗牌的格局中,试问企业,你拿什么为你的产品保驾护航,在不断整合的圈子里占有一席之地,观念很重要;DFM不只是一个术语,它是一套系统、工具,在未来行业的竞争和转型中扮演着一个重要的角色,那么今天望友与您一起谈谈DFM(Design for Manufacturing)。

DFM概念的由来

在70年代初:美国G. 布斯劳博士在机械行业提出DFA(DesignforAssembly)方法,用于简化产品结构和减少加工成本。

1991年: 鉴于 DFA的应用对美国制造业竞争优势的形成所做的贡献,美国总统布什给G. 布斯劳博士和P.德赫斯特博士颁发了美国国家技术奖。 DFA很快被许多的制造业企业采用,包括汽车、国防、高科技和医疗设备领域等。

1994年: SMTA(Surface MountingTechnologyAssociation)首次提出DFX概念。

1995年: DFX成为表面贴装国际会议的主题

1996年: SMTA发表了6篇相关性文章来阐述其必要性和重要性。

DFM的定义及目标

定义:

DFM主要研究产品本身的物理设计与制造系统各部分之间的相互关系, 并把它用于产品设计中以便将整个制造系统融合在一起进行总体优化,是保证PCB设计质量的最有效的方法。

DFM就是从产品开发设计开始起就考虑到可制造性,可测试性,高可靠性,使设计和制造之间紧密联系协同工作,从而实现设计到制造一次成功的目的。

目标:“智慧工艺,追求完美制造”

· 提升设计水平和工艺能力,提升产品整体制造生产力

· 优化设计细节,缩短产品设计周期,满足快速上市之需求

· 达成:低成本,高效率,高质量的目标

DFM的现状:

DFM软件是为您的电子产品保驾护航的系统工具,今天,我们通过实例来深入学习下DFM软件。

DFM的分类

DFM: Design for Manufacturability 可制造性设计/分析

DFF: Design for Fabrication 印刷电路板可制造性设计/分析

DFT: Design for Testability 可测试性设计

DFA: Design for Assembly可装配性设计

DFR: Design for Reliability 可靠性分析设计

DFE:Design for Environment

DFC:Design for Cost

DFM分析的原理

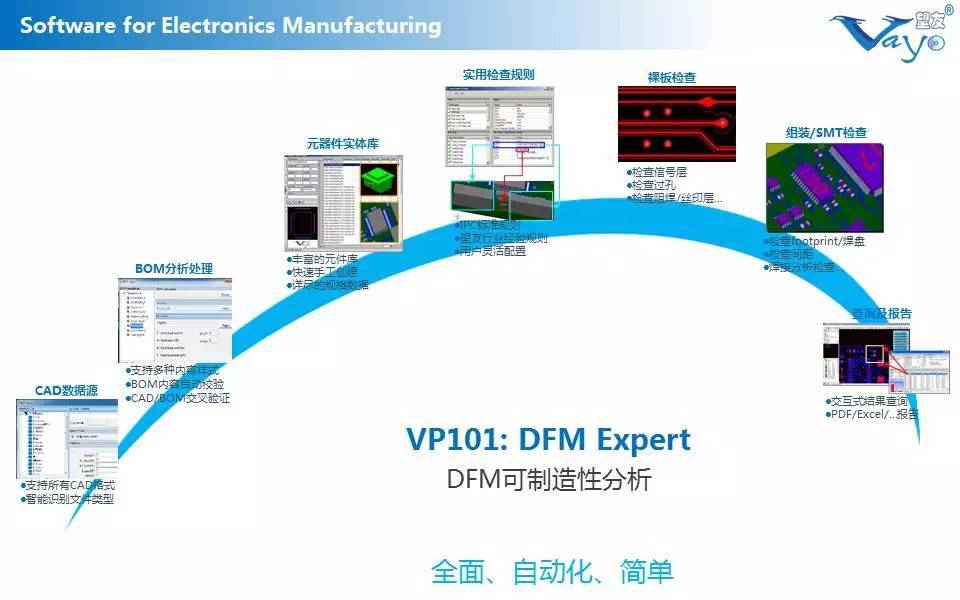

我们通过实例(望友公司的VayoPro-DFM Expert软件)来了解下DFM分析的原理。

DFM软件依据设计数据,通过虚拟组装及结合实际制造工艺要求在制造前对PCB制造、组装、测试等过程进行全面的可制造性分析,第一时间发现设计的缺陷或不足,确保设计与工艺能力完全匹配,从实质上减少/避免缺陷、减少试样/试产次数,节约生产成本,加快新产品上市,提升产品品质及增加利润。

下图是传统的新产品导入流程,不得不经过多次改版和打样后,才能进行批量生产。

下图是应用VayoPro-DFM Expert之后的新产品导入流程,DFM Expert的应用,大幅减少试产次数,试产直达量产,并确保生产品质。

DFM软件的价值:

1. 提高产品良率

2. 减少改版次数或不需修改设计,减少开发成本,缩短开发周期

3. 提高产品质量和可靠性,降低返工、返修成本

4. 商业价值:减少试样/试产次数,缩短上市周期

望友推出按年/按月收取使用费用方式,让您以最少的入门成本、最小的风险,轻松拥有专业的全功能DFM软件工具。您再也不必顾虑预算困难,也不再担心后续维护麻烦。“选择望友DFM软件服务,让智能电子设计&制造成为现实!”