Vayo-SMT Expert|“多基板+任意角度拼板”编程 so easy~

大家好,今天我给大家分享一个典型的 SMT 编程案例:多基板+任意角度拼板。面对这个案例,在传统编程方式下,工程师会面临不小的挑战。这些挑战影响的是工程师编程效率和程序的正确性;对于企业而言,会直接导致成本增加和品质风险这两大敏感问题!

1

到底是怎么样的拼板?下面我们一起来看一看~

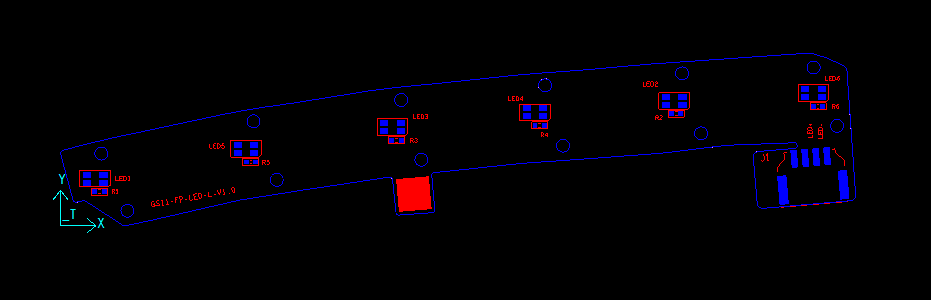

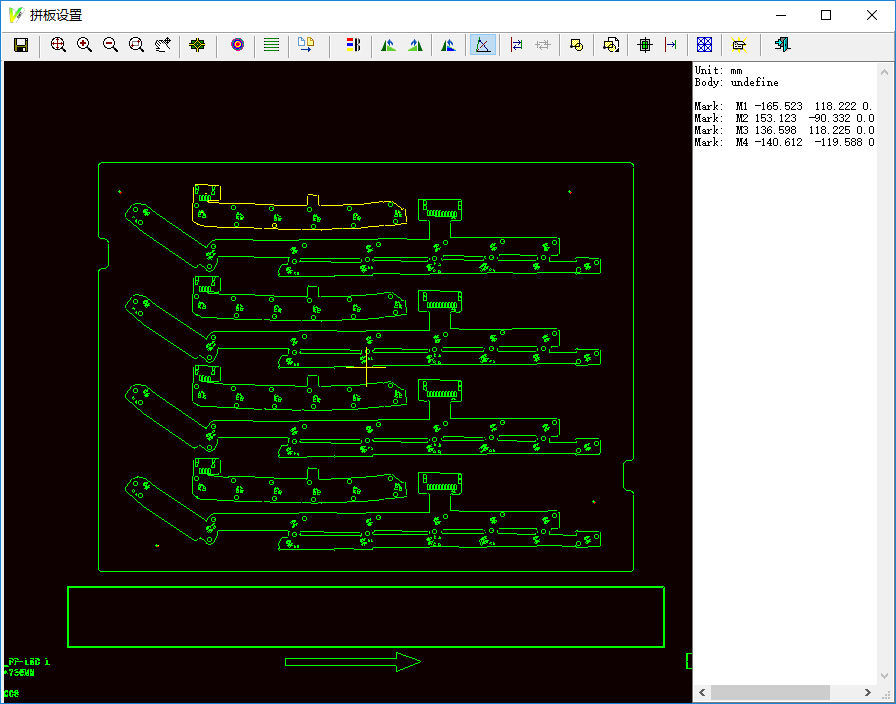

下图 1 是钢网厂家完成钢网制作后回传的钢网图纸。从钢网图纸可以看出,该拼板上有两种不同的单板 PCB,这里暂且把它们称作 A 板和 B 板。

图 1. 钢网厂家制作完成的图纸

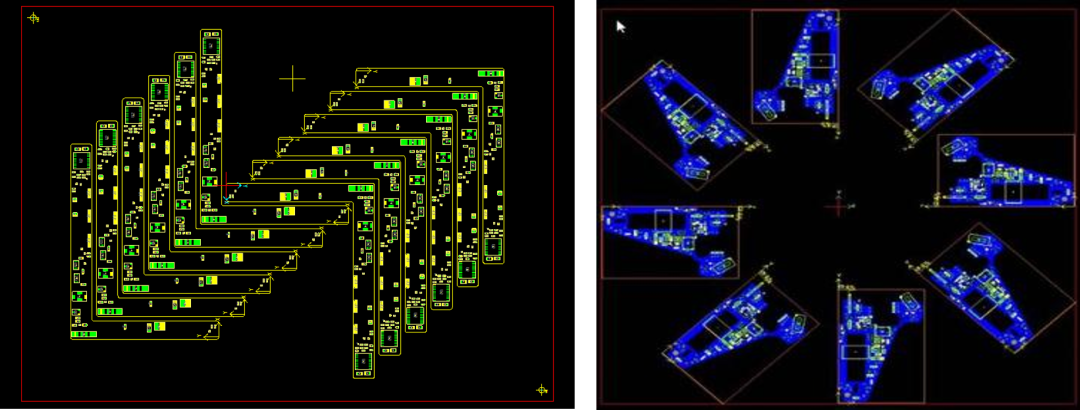

图 2. A 板器件坐标 + XY 坐标

图 3. B 板器件坐标 + XY 坐标

我们来总结一下这个案例中 SMT 编程的特点:

· 有 A 板和 B 板两个不同的 PCB 需要拼在一起;A 和 B 有各自的坐标文件。

· A 板和 B 板相对于在拼板上的摆放,除了有位置要求外,还有角度要求,具体角度未知。

2

在传统编程方式下,因为不知道具体角度,所以编程时非常麻烦,工程师无法做到程序一次性正确,往往需要反复调整多次,不仅耗费时间和精力,而且程序的准确性也是个未知数。然而使用望友软件,只需分分钟就能轻松完成!

下面我将介绍在望友 VayoPro-SMT Expert 软件中制作程序的详细步骤:

步骤一:

先分别创建好 A 和 B 工程,分别把“坐标+Gerber+BOM”读入,完成数据校验和相关编程操作。

步骤二:

1) 创建一个拼板工程,把 A 工程加载进来;

2) 导入钢网图纸(或者其它包含有完整拼板的图纸也可以);

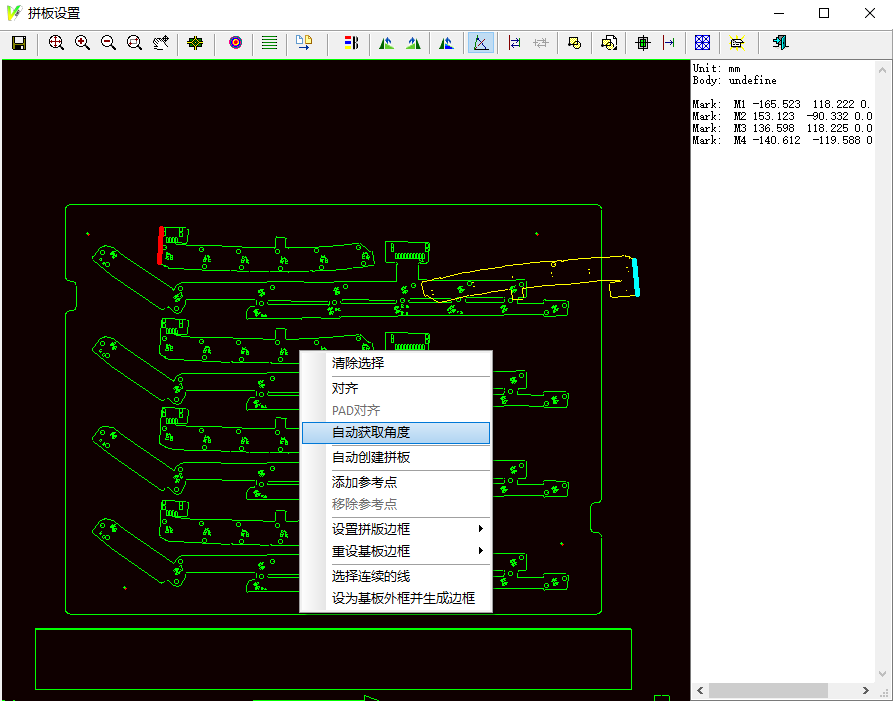

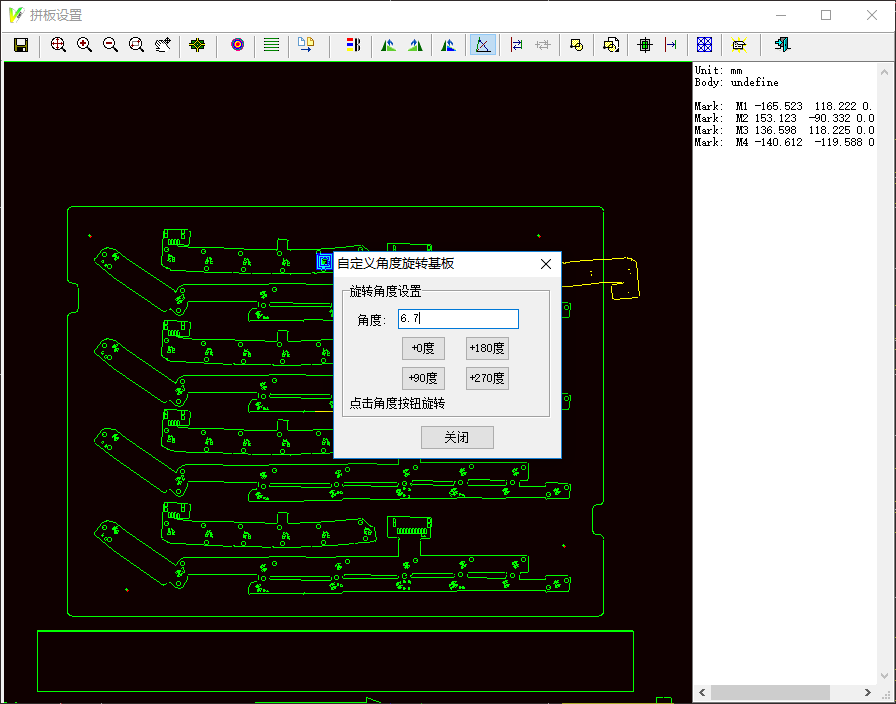

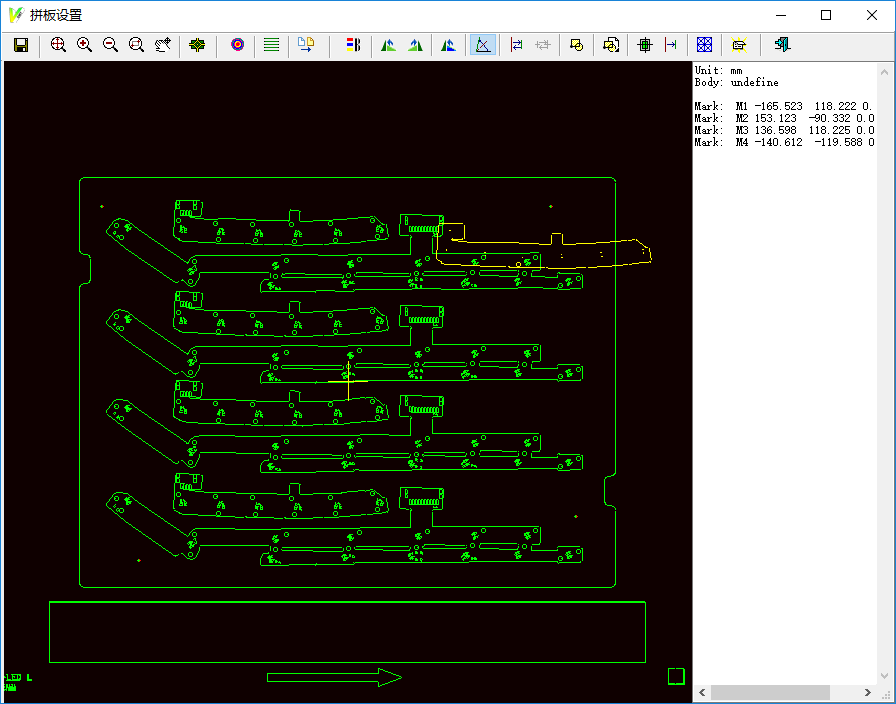

3) 在 A 板外形上选特征(蓝色线段),然后在钢网图纸上也选一个相同位置的特征(红色线段),右键菜单“自动获取角度”(如下图4),软件会自动计算出 A 板和拼板上对应摆放位置的角度差,如下图 5 所示偏差值为6.7°,点击“+180度”按钮即可执行角度旋转,自动将 A 板旋转为和拼板图纸上一样的摆放角度(如下图 6 );

图 4. 自动获取角度

图 5. 执行旋转偏差

图 6. 旋转完成

4) 选特征点(如下图 7)执行图层对齐,将 A 板移动至与拼板位置重合(如下图 8)(与望友免费订阅版 Gerber View 软件层对齐方法一样,此处不再讲对齐过程);

图 7. 选取特征进行层对齐

图 8. 层对齐完成

5) 在拼板图纸上选中 A 板外形的 2~3 个特征(如下图 9),执行“自动提取拼板”,软件会自动扫描拼板图纸并识别出具体的 A 板位置(有多少 A 板就会识别出多少个 A 板位置),如下图 10。

图 9. 选择特征

图 10. 已找出所有 A 板位置

6) 把 B 板工程加载进来;

7) 重复第2)~第5)步,完成 B 板的拼板数据提取;

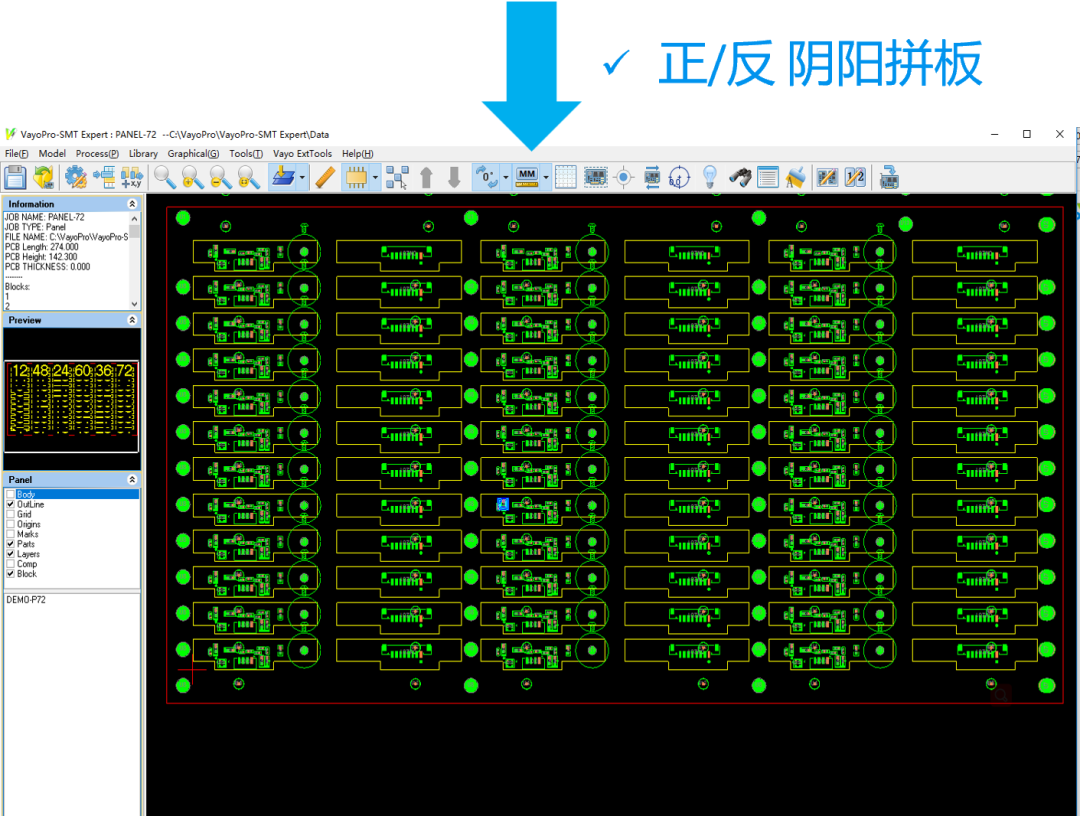

8) 完成拼板尺寸、Mark 位置提取。如下图 11 是完成后的拼板程序。

图 11. 拼板程序已完成

步骤三:

输出对应设备系统(SiplacePro/Flexa/Nexim/PT200/DGS/TPSys/PTool/T-OLP…)的 SMT 拼板程序文件。

图 12. 选择模式即可输出拼板程序

此时已完成上述案例的拼板程序,整个过程清晰可见,分分钟即可完成。不需要人为计算与判断,提升了效率、规避了人为错误风险!

3

在实际场景中,可以是“A+B+C+D”等任意数量、任意角度拼在一起,SMT 编程处理方式和上面介绍的方法一致。以下展示望友独家专利技术,具备支持任意复杂拼板能力。

图 13. 望友专利技术支持任意角度拼板

最后,希望每位编程工程师都能运用望友软件高效工作,不仅可以简化编程过程、提升一次性程序正确性,而且可以大大减轻工作压力;也帮助企业规避因程序错误潜在的巨大风险。

图 14. 程序错误潜在的企业风险

结束