电池主要公开技术汇总

近年来,随着新能源汽车的快速蓬勃发展,动力电池技术和相关集成管理技术层出不穷、节节开花,如新材料技术(无钴材料等)、新工艺技术(刀片电池等)、新集成技术(CTP等)、新管理技术(弹匣电池等)汇聚了材料厂、电池厂和整车厂的最新研发应用成果。

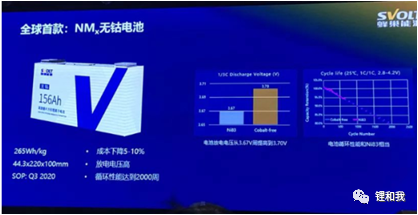

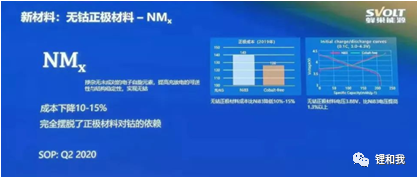

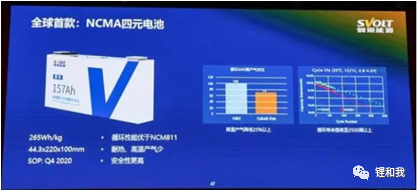

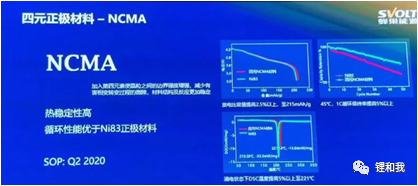

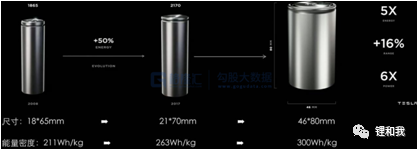

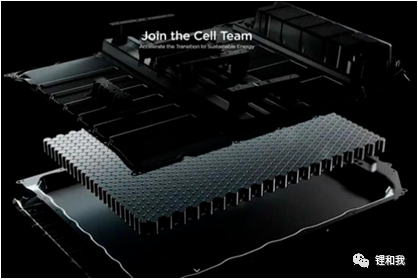

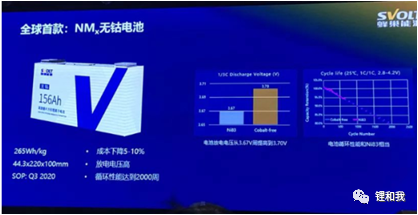

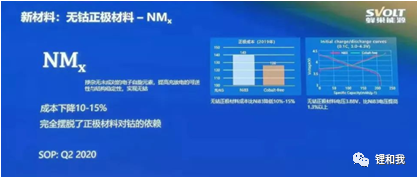

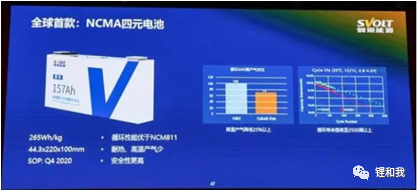

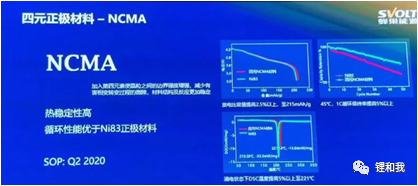

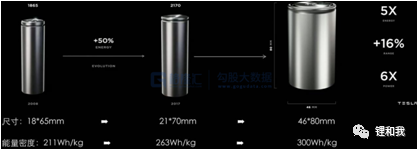

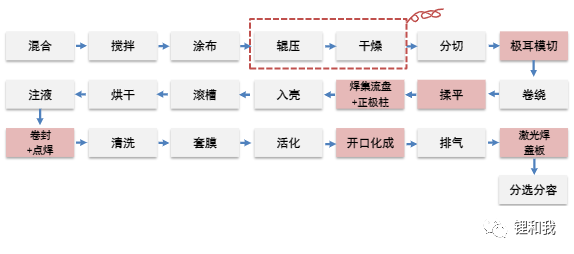

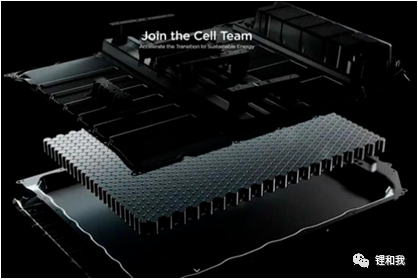

本文整理了近三年(动力)电池的主要公开技术,参考了大量研究报告、公开文献、公开专利、发布会内容、音视频资料等并揉合了作者个人主观观点,简单介绍了近年来具有代表性的10种新材料、新工艺技术和10种电池包集成和管理技术,并公开分享。目前新能源汽车动力电池主要采用三元锂电池和磷酸铁锂电池,根据中国汽车动力电池产业联盟发布的公开资料,2021年,我国三元锂电池装机量74.3GWh,占比48.1%,磷酸铁锂装机量79.8GWh,占比51.7%,二者占据了近100%的动力电池市场并且彼此难分伯仲,各有千秋。三元电池的核心优势是能量密度,劣势是成本和安全性能,而磷酸铁锂的核心优势是成本和安全性能,劣势是能量密度。在此基础上,材料厂、电池厂、整车厂不断推出了新材料、新工艺技术,以期望达到电池能量密度、成本和安全的相对平衡。2019年7月9日,蜂巢能源(原长城汽车动力电池事业部)举行品牌战略规划及产品发布会,面向全球首发无钴电池产品。本次发布的无钴电池产品尺寸为44.3*220*100mm,容量156Ah,能量密度达到265Wh/kg,循环寿命可以满足2000次。据蜂巢能源介绍,其无钴材料性能可以达到NCM811的水平,但材料成本可以降低5~15%,电芯BOM成本降低约5%。目前,动力电池正极材料主要包括NCM和LFP两种材料,NCM材料由于含有Ni、Co、Mn三种元素而得名“三元材料”,所谓的无钴电池就是在NCM材料基础上取消了Co元素,即可以理解为NMx二元电池。由于Co储量较少,地壳丰度仅为0.0025%,且大部分Co资源都产自政局不稳定的刚果(金),无法稳定支撑汽车未来的全面电动化过程,且价格昂贵,因此,取消Co元素后可以降低材料成本,规避对Co元素的依赖,但Co元素可以稳定材料层状结构,降低Li+/Ni2+混排,从而提升循环和倍率性能,取消Co元素后必然对材料性能产生不利效果,为了解决这一问题,蜂巢能源对无钴材料进行以下改性:掺杂无未成对的电子自旋元素,降低Li+/Ni2+混排,提升倍率性能;掺杂M-O键能大的元素,稳定O的八面体结构,减缓Li+嵌入/脱出过程的晶胞体积变化,提升循环性能。区别于多晶材料(一次颗粒团聚为二次球),单晶材料是单个分散的颗粒,具有更稳定的晶体结构,可以大幅提升电池高电压下的循环性能和安全性能。在单晶颗粒表面包覆一层纳米氧化物,减少正极材料与电解液的副反应,从而有效改善高电压下的循环稳定性。2021年8月29日,蜂巢能源在第二十四届成都国际车展上正式宣布,其开发的全球首款无钴电池包正式搭载长城欧拉首款SUV车型樱桃猫,实现量产装车。本次量产装车的无钴电池包的总电量82.5KWh,系统能量密度170Wh/kg,支持工况续航里程超600公里。2019年7月9日,蜂巢能源举行品牌战略规划及产品发布会,面向全球同时首发了NCMA四元电池产品。本次发布的四元电池产品尺寸为44.3*220*100mm,容量157Ah,能量密度达到265Wh/kg,循环寿命可以满足2500次。NCMA四元电池指材料中含有Ni、Co、Mn、Al四种元素,即在NCM三元材料中掺杂第四元素,同时将Ni含量降低,制备单晶材料,可以达到NCM811相当的能量密度,并且改善了高镍材料产气、循环和安全问题。第四元素(Al)的加入可以增强材料晶粒之间的边界强度,减少有害相变转变过程的微隙,从而提高循环性能和安全性能。但元素掺杂种类过多,制备工艺更复杂,材料合成的一致性难以保证。2020年3月29日,比亚迪在深圳卫视举行“刀片电池”超级发布会,刀片电池首次进入大众视野。据悉,刀片电池在重庆璧山基地量产,采用磷酸铁锂材料体系,将首次搭载于“比亚迪-汉”车型。刀片电池是指电池外形像刀片一样细长扁平(如典型尺寸13.5mm*90mm*960mm)的锂电池,内部采用叠片工艺,单张极片长度可达900mm以上,电池PACK时直接集成到电池包底部,取消了模组结构,相比于传统电池包,刀片电池集成的空间利用率提高约50%,也就是说,相同的体积下可装配更多的刀片电池,从而提高电动汽车的续驶里程。传统电池包采用电芯-模组-电池包的组装方案,空间利用率约40%,刀片电池采用电芯-电池包的组装方案,空间利用率约60%,由于取消了模组和梁结构,刀片电池既作为能量体提供电能,又充当结构件进行固定和支撑。刀片电池采用侧立插入式排布,形成电芯阵列,电池堆强度极高,并且在电池堆上下两面还粘贴了两块高强度板,对电池包强度进行升级。采用热稳定性良好的磷酸铁锂材料,可通过最严苛的针 刺安全测试,且电池表面温度不超过60℃。磷酸铁锂材料本身低温性能差,搭载磷酸铁锂电池的电动汽车在低温天气下可能导致续驶里程急速降低。由于刀片电池直接集成到电池包底部,当电池受损需要更换时,需要拆掉整个电池包,维修成本较高。2020年9月23日,特斯拉举办2020年度股东大会暨“电池日”活动,特斯拉掌门人Elon Musk向全球展示了一款全新电池—4680无极耳电池。据悉,相比于此前的2170电池,这款新型电池可以提升5倍的能量,6倍的充电功率,16%的续驶里程,降低每度电成本约14%。4680无极耳电池主要包括“4680”和“无极耳”两大技术,4680代表直径46mm,高度80mm的圆柱电池,通过增加单体电芯的尺寸可摊薄非活性物质占比,降低固定成本和BMS难度。无极耳指的并不是没有极耳,而是没有传统意义上的焊接在集流体上的极耳,通过激光直接在集流体上切割出极耳形状,然后与集流盘焊接,通过集流盘将电流引出到壳体,实现外电路的连接。在4680电池应用上,特斯拉采用CTC技术方案,即直接将电芯集成到汽车底盘上,从而可以大幅减少零部件数量,实现车身减重,续航提升,单位成本降低。搭载4680无极耳电池的 Model Y 实物拆解图从实物图中可以看到,组成Model Y的950颗4680电池缝隙间填充了大量粉色泡沫材料(聚氨酯),利用聚氨酯将单个电池之间牢牢粘结在一起,在没有模组和电池包的情况下,也能实现与汽车底盘的可靠固定,并且泡沫材料具有一定的弹性,当电动汽车受到碰撞时,可以吸收电池受力的能量,具有较好的耐冲击和耐振动性能。

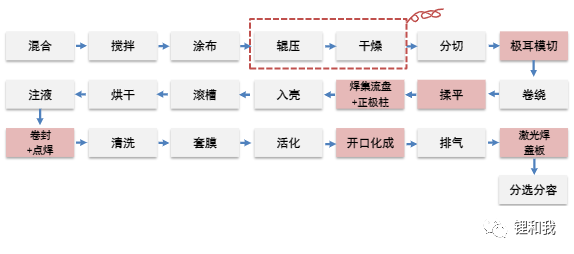

4680无极耳电池通过大圆柱方案实现了单体能量的大幅提升,极大简化了PACK的零部件,降低了成本,提升了续航,采用无极耳技术还大幅降低了电池内阻(集流体内阻可降低99%以上),减少了电池产热,提高了安全性能。但4680电池工艺极其复杂(参考4680生产工艺简图,如极耳揉平和与集流盘的焊接等工艺难点),且对设备要求极高,除外,4680电池采用CTC车身一体化集成方案,同样会面临同刀片电池一样的问题,那就是可维修性很差,甚至有过之而无不及,业内给出的评价是:特斯拉这种CTC电池包维修的可能性几乎为零!

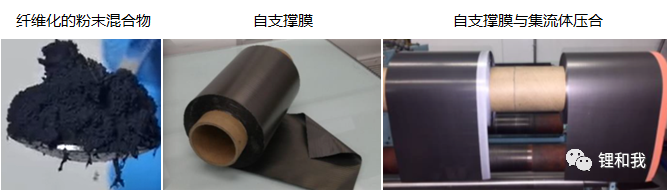

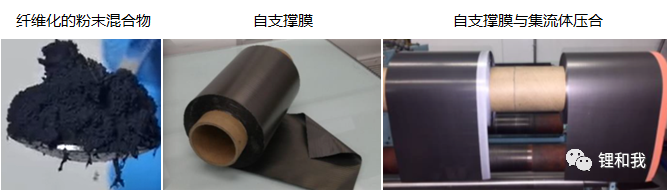

特斯拉掌门人Elon Musk在2020年度股东大会暨“电池日”活动上,向全球展示了一款全新电池—4680无极耳电池,据悉,该款电池采用了干法电极技术,亦可称为“干法电池”。早在2019年5月,特斯拉以溢价55%的价格(2.18亿美元)收购了Maxwell公司,根据资料显示,Maxwell成立于1965年,是一家生产超级电容器的公司,产品主要用于能源、工业和汽车领域,公司核心技术是超级电容技术和突破性的干法电极技术。在锂电池制造过程中,电极制备通常是采用湿法工艺,即将组成电极配方的干粉颗粒与溶剂混合分散形成浆料,然后涂覆在集流体上烘烤后形成电极。干法电极不使用任何溶剂,而是直接将组成电极配方的干粉颗粒高速混合,通过高速剪切使粘结剂PTFE纤维化,然后对混合后的粉末进行热辊压形成自支撑膜,最后将自支撑膜在热量作用下压合粘接在集流体上形成电极。由于干法电极制备过程不使用任何溶剂,因此是一种绿色工艺,既节能环保,又可以降低材料成本,还有利于制备能量型电池的厚电极,并且其制造工艺特别适用于下一代掺硅补锂和固态电池体系,可以说是一种非常具有前景的极片制备工艺,但自支撑膜和集流体的接触问题以及干粉颗粒之间的接触问题都会导致电极的阻抗增加,其倍率相对更差,并且干法电极工艺难度较大,需要开发专用设备,目前很难大规模应用。2021年1月9日,蔚来汽车“NIO Day”在成都举办,并发布了首款旗舰轿车ET7,宣称搭载了150kWh固态电池,能量密度高达360Wh/kg,续驶里程突破1000km,随后,创始人李斌一句“量产固态电池”更是震惊业界。实际上,固态电池是一个较为宽泛的概念,传统的锂电池采用液态电解质作为Li+传输的载体,而固态电池技术的核心就是针对电解质的革新。根据电解质中液态成分含量划分为半固态电池(液体含量≤10%)、准固态电池(液体含量≤5%)、全固态电池(液体含量0%),固态电池的发展和应用趋势将是一个“梯次渗透”的过程,最终的固态电池将完全采用固态电解质,并且负极需要采用锂金属材料,才能充分发挥固态电池的优势,理论能量密度可达400~500Wh/kg甚至更高。固态电解质的研究主要包括三大类:聚合物、氧化物、硫化物。1)聚合物固态电解质由聚合物基体(如聚酯、聚酶、聚胺等)和锂盐(LiClO4、LiFP6等)组成,Li+以锂盐形式“溶于”聚合物基体,传输速率受到基体相互作用及链段活动能力的影响,温度越高,聚合物的离子电导率越高。目前主要研究的聚合物电解质体系是PEO,其可与多种锂盐发生络合,对锂盐溶解性好,但室温电导率仅10-5S/cm,氧化电位也较低(3.8V),需要进行改性来满足高电压体系,2)氧化物固体电解质包括晶态(钙钛矿型LLTO、NASICON型、石榴石型LLZO、LISICON型)和非晶态(LiPON型等)两种物质结构。氧化物晶态固体电解质化学稳定性好、循环性能好,但其室温电导率也较低,电解质与电极颗粒接触差。LiPON型电解质制备工艺复杂、成本较高。

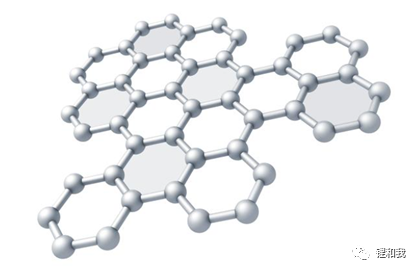

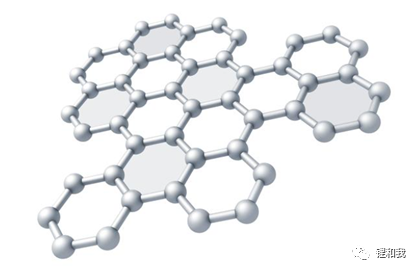

3)硫化物固体电解质室温离子电导率较高,接近甚至超过有机电解液,并且热稳定性好、安全性能好,但硫化物对空气较敏感,容易氧化,遇水容易产生硫化氢等有害气体,且电化学稳定性差,搭配高电压正极时电解质层部分贫锂,增大了界面阻抗,搭配金属锂负极时生成的SEI膜阻抗也较大。综上所述,固态电池优缺点非常鲜明。其可以大幅提升电池能量密度,较好的解决电动汽车里程焦虑问题,由于固态电解质不可燃,其安全性极好,并且可以在更高温度下运行。但是固态电解质与电极之间是固-固接触,接触面积小,Li+传输效率低,功率性能较差,此外,固态电池的制造成本也较高。根据蔚来汽车公 开 信息判断,本次蔚来发布的单体360Wh/kg的固态电池并非全固态电池,而是采用了部分液态电解质,并搭配高镍正极和硅碳负极,严格意义上是,只能算一款半固态电池。但根据其披露的电芯相关性能参数,相比现有的液态锂电池已有较大提升。2021年1月15日,广汽集团全资子公司埃安新能源发布“广汽埃安全新动力电池科技”宣传海报,预告显示其石墨烯超级快充电池8分钟可充满80%电量。 石墨烯是一种从石墨中剥落的、以SP2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料,具有极其优异的导电和导热性能,是目前已知导热系数最高的物质,在锂电池中使用可以大大降低电池内阻,提升倍率性能,并且能够提高电极材料的热传递,提高电池的稳定性和安全性能。但由于石墨烯的二维平面结构,会产生“位阻效应”,从而大大阻碍Li+的迁移,导致电池功率性能恶化,通常认为当石墨烯片径小于活性物质或与活性物质相当时,其对Li+的位阻效应才可以忽略不计,然而当石墨烯片径减小时,其优异的导电性和导热性能将无法充分发挥,也就大大弱化了石墨烯的优势。目前将石墨烯融入电池产业,主要有两个方向,一是作为导电添加剂,二是作为负极主材料。假如动力电池将石墨烯作为导电添加剂,虽能勉为其难接受其成本,但对电池的性能提高其实并不大,而如果作为负极主材料,电池造价将非常高,恐怕没人愿意买单。根据广汽埃安披露的8分钟充电80%的性能数据,初步判断电池满足5C~6C持续充电,这对于不采用石墨烯的锂电池而言亦不是难事。综上,广汽埃安宣称的石墨烯电池似乎并非直接以石墨烯作为负极主材料的技术革命,而更像是以石墨烯作为导电添加剂加入负极配方中一次商业行为。2021年1月13日,由上汽集团、张江高科和阿里巴巴共同打造的智己汽车在上海举行全球品牌发布会,发布了高端智能纯电动汽车品牌-IM智己。据悉,本次发布的一款纯电动轿车和一款纯电动SUV均搭载了智己汽车和宁德时代共同研制的掺硅补锂电池,该电池单体能量密度高达300Wh/kg,系统能量密度240Wh/kg,续航里程最高可达1000km。“掺硅补锂”是针对高能量锂离子电池的配套技术,随着人们对电池能量密度的更高追求,一种全新的Si负极材料受到广泛研究,相比于常规的石墨负极,硅的容量是石墨的十倍以上,意味着仅需使用10%wt的硅材料,就能达到石墨相同的容量水平,从而能够大幅减轻电池的质量。然而,当硅和锂完全合金化后,其膨胀高达300%,是常规石墨的30倍左右,因此,在锂电池的首次充电过程将会在硅表面形成更大面积的SEI膜,从而产生更多活性锂损失。由于硅的膨胀太大,通常难以单独应用到锂电池中,而是和石墨掺混形成混合负极,即使掺杂的硅很少,也会对负极首次效率造成较大劣化,往往得不偿失,因而针对掺硅负极的补锂技术应运而生,通过为电化学体系提供额外的锂源来形成SEI膜,从而将硅材料的高容量优势彻底发挥出来。目前主流的负极补锂技术包括:短路法、电化学法和化学法。

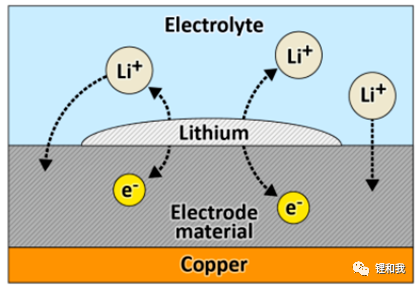

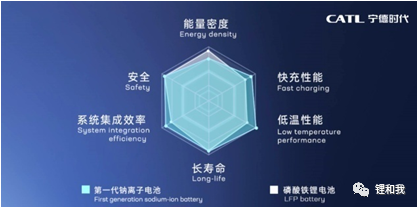

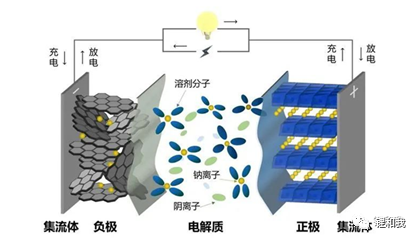

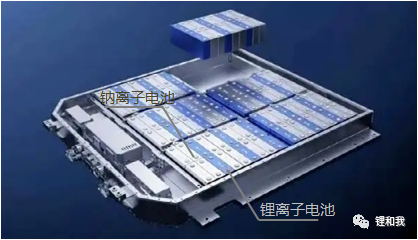

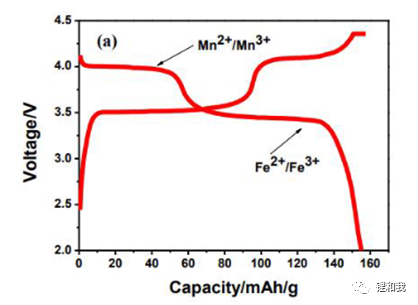

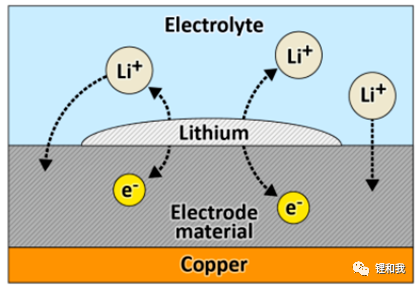

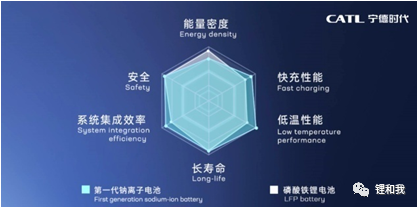

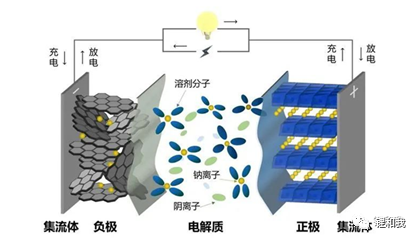

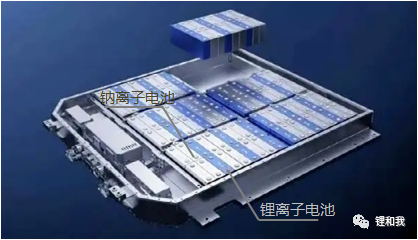

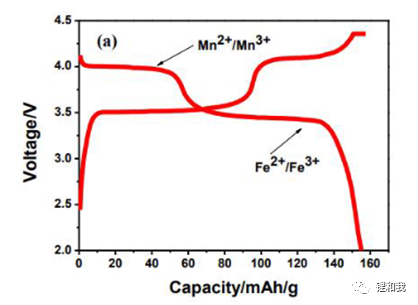

将负极片直接和锂金属(锂箔或锂粉)接触,在电解液环境中,锂金属和负极材料的电势差导致电子定向移动,锂金属产生的Li+释放到电解液中,为保持电荷平衡,电解液中的Li+会嵌入负极材料中。将锂金属和负极片组装成半电池,然后对半电池进行放电,负极片的锂化程度可以通过电流和电压控制,最后将预嵌锂的负极片拆解下来再与正极片组装成全电池。用低电势的含锂化学试剂与负极材料发生化学反应,对其进行还原实现补锂,此种方法制备的锂化试剂具有很高的化学活性,必须使用无水溶剂并在干燥的气氛下进行。尽管掺硅补锂所带来的效果是显著的,但是硅材料固有的膨胀特性将会严重恶化电池循环性能,且各种补锂工艺目前均不太成熟,还存在相关的补锂配套设备开发问题、高活性锂金属的安全问题、锂化程度的定量控制问题等。2021年7月29日,宁德时代举办钠离子电池发布会,发布了其第一代钠离子电池并首次亮相了锂钠混搭电池包。据悉,本次发布的钠离子电池单体能量密度可达160Wh/kg,常温充电15min,电量可达80%以上,即使在-20℃低温环境下放电,其保持率也可达到90%以上。钠离子电池是对锂离子电池革命性的技术,主要的区别包括将正极材料替换为钠离子体系,负极材料替换为硬碳或软碳,集流体铜箔替换为铝箔,但钠离子电池的工作原理与锂离子电池类似,是依靠Na+在正、负极材料之间嵌入、脱出实现电荷转移,也可以称之为“摇椅式电池”。由于电荷载体由Li+替换为Na+,因此正极材料可采用含钠过渡金属氧化物NaxMO2(M=Co、Fe、Mn、Ni等)、普鲁士蓝类似物(含高Na,白色,也可称普鲁士白)NaxMa[Mb(CN)6](Ma、Mb=Fe、Mn等),如铁基普鲁士白Na2Fe[Fe(CN)6]、锰基普鲁士白Na2Mn[Fe(CN)6]、锰基高锰普鲁士白Na2Mn[Mn(CN)6]、聚阴离子化合物等,电解液由锂盐替换为钠盐,由于Na+半径(0.102nm)比Li+半径(0.076nm)大,Na+无法嵌入常规石墨负极层间,因此钠离子电池负极材料需要采用层间距更大、孔隙结构更丰富的碳材料进行储钠,但由于Na+在低电位下无法嵌入Al的晶格中,因此钠离子电池可以采用铝箔作为负极集流体,可以在一定程度上降低成本和提高能量密度。相比锂离子电池,钠离子电池具有诸多优势:首先是成本优势,钠资源储量丰富,不适用Li、Ni、Co等贵重金属,电解液用钠盐替代锂盐,并且可以采用低浓度钠盐实现高电导率,负极集流体可以采用更便宜的铝箔等,从材料体系组成来看,钠离子电池成本比锂离子电池便宜30%~40%。其次是安全性能和低温性能,钠离子电池可以实现零电存储和运输,充电过程不易产生枝晶刺穿隔膜,并且Na比Li更稳定,安全性能比锂离子电池更好,除此之外,钠离子电池电解液可以大量使用PC基溶剂,低温性能也比较好。虽然仅是用Na+替代了Li+,但其半径差异性导致钠离子电池综合性能远远不如锂离子电池,如Na+在正、负极材料中的嵌入和脱出阻力较大,对材料结构破坏较大,循环可逆性差。更严重的问题是,钠离子电池工作电压范围2.8~3.5V,电压平台低,正极材料克容量基本也比较低(大约150mAh/g左右),压实密度也低,负极材料克容量也不如石墨,导致钠离子电池重量能量密度只有160Wh/kg左右,显然无法取代锂离子电池在高端消费场景下的应用,在储能领域,循环性能又不如磷酸铁锂,所以目前来看,钠离子电池仍然任重道远。

不过,在本次发布会上,宁德时代还提出了应用钠离子电池的AB电芯构想,即将锂离子电池和钠离子电池组合形成锂钠混合电池包。通过BMS的算法控制实现不同电池体系的SOC均衡,从而在不同的环境或场景下发挥各自体系的优势,既弥补了钠离子电池的能量密度短板,又发挥了其快速充电、低温性能等优势,不失为一种较好的折中方案。2022年世界动力电池大会在四川宜宾开幕,宁德时代首席科学家吴凯在会上表示公司的M3P电池已经量产,将于明年推向市场运用。据了解,M3P电池采用基于磷酸铁锂体系研发的改性铁锂材料,既保持了磷酸铁锂的长循环寿命和高安全性,而且能量密度比磷酸铁锂高10%~20%,预计在今年第四季度向特斯拉批量供应,将搭载在Model Y车型72kWh电池包上。宁德时代未来将新能源汽车市场三个细分市场:1000km续航、700km续航和300~500km续航。1)1000km续航:采用高镍三元/低硅材料电池体系;M3P电池是基于材料创新的新型电池,但其确切的材料体系目前不清楚,根据某些公 开 信息判断M3P电池正极材料应该完全采用或部分采用了具有与磷酸铁锂(LFP)相同橄榄石结构的改性磷酸锰铁锂(LFMP)。宁德时代曾在调研中表示,M3P不是LFMP,还掺杂了其他金属元素(研报认为是Mg、Zn、Al中的两种元素),公司内部称为“磷酸盐体系的三元材料”。LFMP和LFP理论容量均为170mAh/g,压实密度均为2.3~2.6g/cm3,但LFMP放电平台(4.1V)比LFP高(3.4V),因此理论上LFMP能量密度高20%左右,由于掺杂了Mn元素取代部分Fe,合成的工艺成本比LFP略高,但仍然远低于三元材料,Mn、Fe元素储量丰富,价格便宜,因此M3P电池是一种介于铁锂电池和三元电池之间的折中技术方案。虽然LFMP成本低廉、安全性好,能量密度还比LFP更高,但LFMP依然存在不少问题:1)LFMP的电子电导率比LFP低4个数量级,导电性能极差,导致其倍率性能和循环性能差;

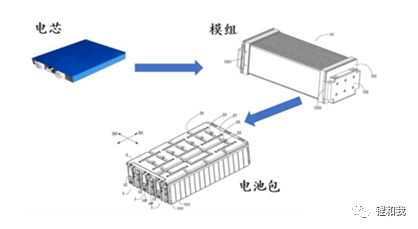

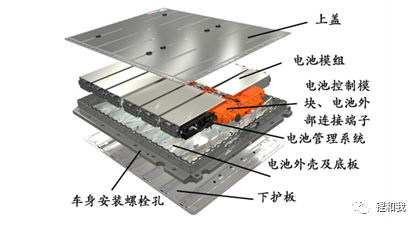

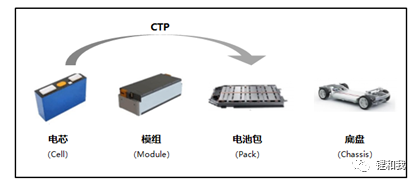

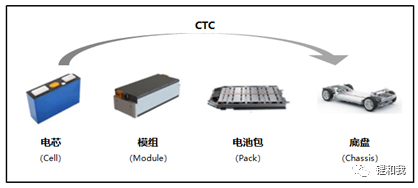

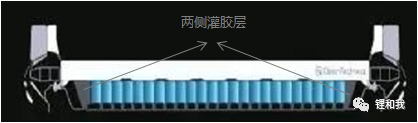

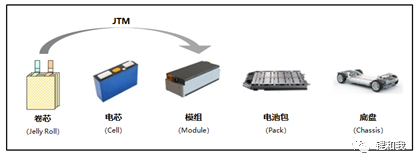

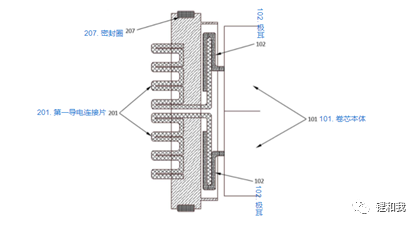

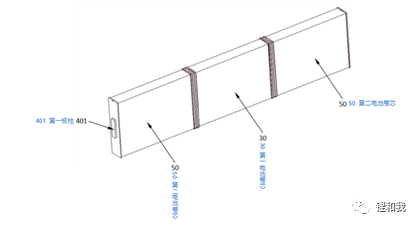

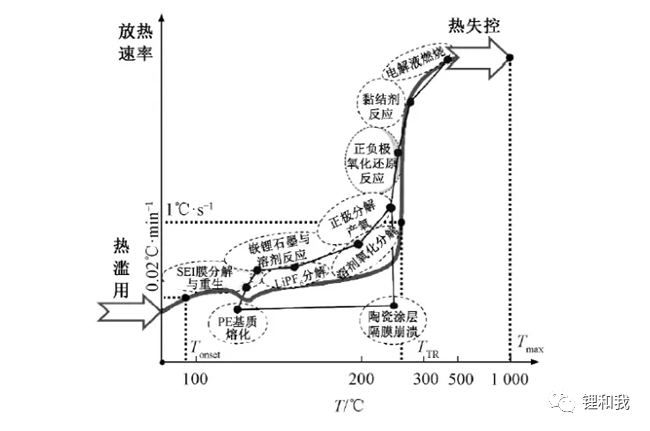

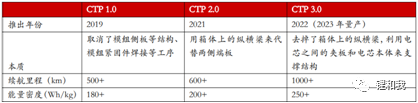

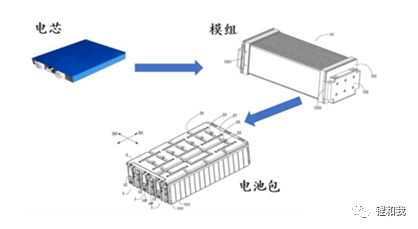

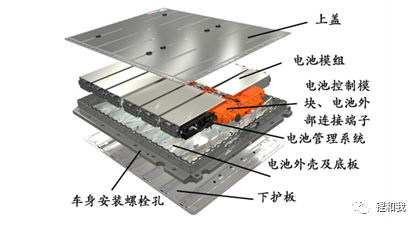

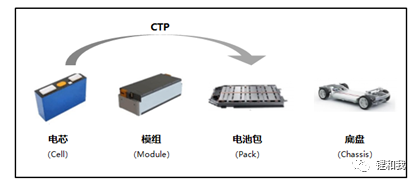

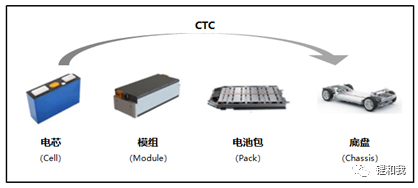

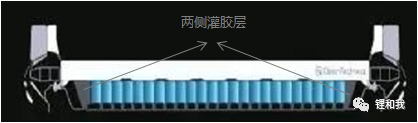

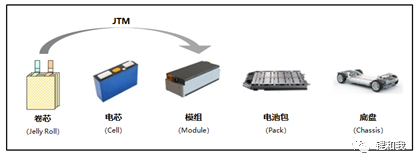

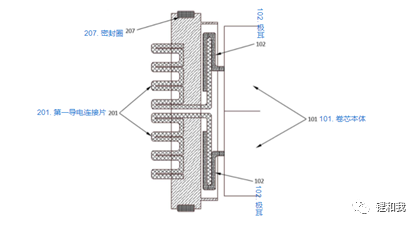

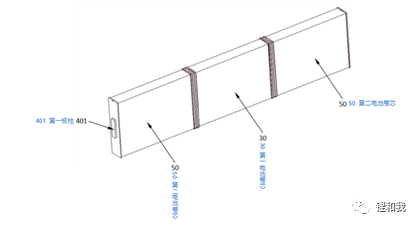

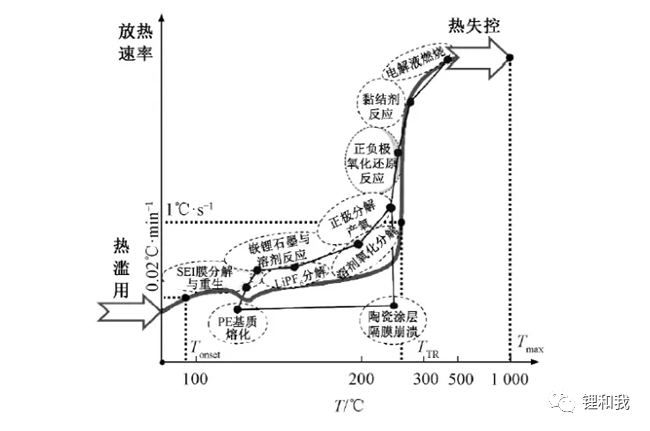

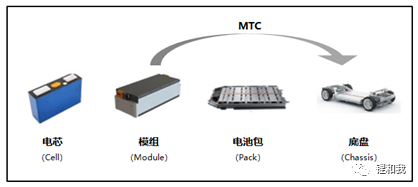

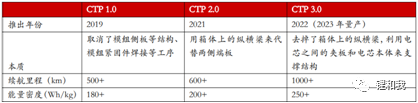

3)依然存在Jahn-Teller畸变和Mn2+溶解问题,导致Li+扩散困难和材料循环稳定性差。最传统的电池包集成技术是CTM(Cell To Module),首先将若干电芯串并联组成模组,然后将模组装配到电池包内,最后将电池包集成到汽车底盘。 在动力电池应用于新能源汽车的早期阶段,没有统一的标准,电池、模组、电池包尺寸五花八门,导致电芯开发成本极高,并且不方便更换和维护。到后来,人们发现了每辆车可以利用的空间位置具有一定的共性,根据这些空间尺寸,推算出模组的尺寸范围,从而希望实现电芯尺寸的标准化。2008年,大众汽车全面进军电动化,在实现电动化过程中率先推出了标准化模组。第一个标准是355模组(355代表模组长度,每排可放置3个模组),为了提高续航里程,减少零部件和增加空间利用率,进一步降低成本,又推出了390模组(每排放置3个模组,模组更长更紧凑)和590模组(每排放置2个模组,集成效率更高),单个模组的体积在逐渐增大。在CTM结构下,电芯被模组等结构件保护较好,电池包强度高,成组难度小。但电芯组装为模组空间利用率为80%,模组集成为电池包空间利用率为50%,最终电芯集成为电池包后空间利用率仅40%,随着新能源汽车的快速普及以及锂离子电池性能的极致开发,在电池应用层面,电池包集成效率亟待提升,大模组化、去模组化、车身一体化技术成为主流趋势。2019年9月,宁德时代全球首款CTP(Cell To Pack)电池包正式发布,将搭载于北汽EU5车型上。相比传统电池包,采用全新CTP技术的电池包体积利用率提高15%~20%,零部件数量减少40%,生产效率提升50%,系统成本降低10%。在能量密度上,CTP电池包可高达200Wh/kg,相比传统结构高30%以上,可以大幅提升电动汽车续航能力。CTP技术包括两个思路:一是大模组化,二是无模组化,宁德时代本次发布的CTP属于大模组化技术,其核心逻辑是提高单体电芯的容量,同时将多个电芯堆叠组成更大的电池模组,从而大大减少模组数量,减少零部件数量,从而实现能量密度提升和成本降低的目标。CTP技术除了采用大电芯组成大模组外,通常还会对模组之间的连接结构进行优化,减少零部件和简化装配工艺过程。虽然CTP电池包具有适用性强、空间利用率高、成本低、散热性能好等优势,但由于木桶效应,电池包整体性能将取决于组成电池包最差电芯的性能,因此,CTP结构对电芯一致性提出了更高的要求,此外,如果出现电池故障需要更换,维修的便利性和成本都更高。2020年“电池日”上,特斯拉首次公布CTC(Cell To Chassis)技术,Elon Musk表示,CTC集成技术配合前后车身一体化压铸技术,可以减少约370个零部件,实现车身减重10%,每千瓦时电池成本降低7%。CTC技术省去了从电芯到模组,再到电池包的两个装配过程,直接将电池集成到车身底盘。CTC技术的本质是将电池包上壳体和车身下地板合二为一,座椅直接安装在电池包上盖上,电池包既是能量提供装置,又是整车结构部件。为了解决电池包隔热问题,特斯拉在电池包内部灌满了胶,防止热量向车内传导,同时,由于汽车侧面是碰撞薄弱点,特斯拉在靠近车身门槛两侧灌胶更多,胶层更厚,当汽车发生侧面碰撞时可以对内部电池起到较好的缓冲保护作用。CTC技术的优势是明显的,由于越过了“模组”和“电池包”两级装配过程,直接将电池集成到车身地板上,将大大节省空间,或者说在相同空间内可以容纳更多电池,从而提升了续航能力,同时,零部件和结构件也大大减少,降低了重量、简化了流程、节约了成本,灌胶方案对电池“化零为整”,大大提高了车身的刚度。但CTC结构的缺点也很突出,一方面对单体电池一致性提出了很高的要求,另一方面,由于电池整体集成在车身地板,且有胶水相互粘连,几乎不可能进行维修,维修成本极高。2021年1月8日,国轩高科在合肥召开第十届科技大会,会上发布了210Wh/kg磷酸铁锂软包电芯及JTM(Jelly Roll To Module)电池技术。据称,采用JTM集成技术可以将模组成组效率提高到90%以上,搭配其高比能磷酸铁锂电池,可以做到模组能量密度近200Wh/kg,系统能量密度180Wh/kg,超过了NCM622三元体系水平,可满足高端乘用车的续航需求。JTM与其他电芯集成技术最大的不同在于,其他集成技术都是基于电芯为最小单元,而JTM以卷芯为最小单元,在电芯内部并、串联集成,与刀片电池较为类似,但刀片电池内部为一个整体,而JTM可以想象成将刀片电池内部分成了几段,正因为其“柔中带刚”的特性,国轩高科内部又称JTM电池为“变形金刚式的柔性模组”。2022年6月17日,国轩高科JTM电池发明专利获得国家知识产权局授权。其描述的JTM电池制作流程大致是:1)将至少一个卷芯进行并联层叠,然后分别对正极耳群和负极耳群进行集中焊接;2)用胶纸将多个并联的卷芯固定,然后将极耳卡扣在导电组件的L型弯折部进行焊接固定;3)两侧的导电组件中间密封固定有绝缘袋,在卷芯整体装入铝壳之前,通过注液孔对并联卷芯进行注液;4)通过导电连接片将多个并联卷芯依次顺序串联,最后将其整体装配入铝壳中。JTM电池将单卷芯在铝壳内部进行并、串联,减少了外部连接件的数量,能量密度更高,成本更低,且工艺简单,易形成标准化,而且各单卷芯能够相互独立,出现热失控时不会相互蔓延,进一步延迟了热失控的发生,提高了电池安全性能。2021年3月10日,广汽埃安重磅发布全球首创第一代弹匣电池系统安全技术,由于采用了类似弹匣安全舱的设计,故而简称“弹匣电池”,实现了行业首次三元锂电池整包针 刺不起火,宣称重新定义了三元锂电池主动安全标准,通过优化设计和生产工艺,系统体积能量密度提升9.4%(302Wh/L),系统质量能量密度提升5.7%(185Wh/kg),成本降低了10%。从材料层级来看,三元锂电池虽然具有更高的能量密度,但其安全性能相比磷酸铁锂更差成为了消费者购买新能源汽车的主要疑虑。三元材料热稳定性差,在200℃左右就会发生分解,释放O2,而磷酸铁锂在700℃以上才会分解,由于存在稳固的P-O键,磷酸铁锂热分解不会释放O2,因此,三元锂电池在发生热滥用、针 刺等极端测试时,更容易起火、爆炸。那么,广汽埃安是如何实现三元锂电池针 刺不起火的呢?

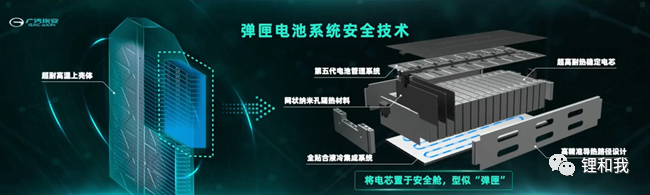

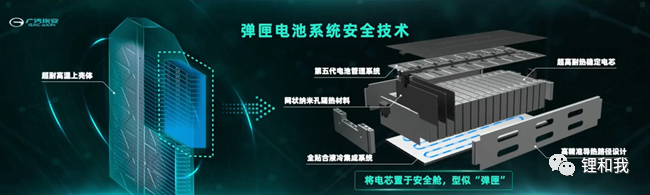

据悉,弹匣电池技术基于“防止电芯内短路,短路后防止热失控,以及热失控后防止热蔓延”的设计思路,主要包括四大核心技术:正极材料采用纳米级包覆及掺杂技术,实现材料本征改性和表面修饰结合,有效提升材料热稳定性和防止热失控;电解液采用能对SEI膜进行自修复的新型添加剂,改善电芯循环寿命;通过添加特殊电解液添加剂,当电池温度升高到120℃时,自发聚合形成高阻抗薄膜,大幅降低热失控反应产热,使电芯耐热温度提升了30%。

通过网状纳米孔隔热材料和可耐1400℃高温的上壳体,弹匣电池构筑了超强隔热的安全舱,当单个电芯发生热失控时,确保热量不会蔓延至相邻电芯,引起连环失控。

通过全贴合液冷系统、高速散热通道、高精准的导热路径设计构建三维速冷系统,弹匣电池实现了散热面积提升40%,散热效率提升30%,有效防止热失控和热蔓延。

采用车规级最新一代电池管理系统芯片,实现10次/s全天候数据采集,对电池系统状态进行实时监控。当检测发现温度超高时,可立即启动电池速冷系统为电池降温。

基于四大核心技术加持的弹匣电池,按照《GB 38031-2020 动力汽车用动力蓄电池安全要求》,采用强制性标准中最严苛的参数进行测试,可以实现针 刺不起火(国标要求5min内不起火,预留逃生时间),针 刺点附近最高温度686.7℃,电池之间未发生热扩散,静置48h后,针 刺电芯电压降为0V,温度恢复室温,整包外观保持了较好的完整性。弹匣电池通过安全技术升级,实现了三元锂电池整包不起火,对三元锂电池在新能源汽车中的应用具有重要的推动作用,在系统层面较好的解决了三元锂电池的安全问题。2021年3月17日,东风汽车旗下高端电动车品牌岚图汽车举办了“三元锂电池安全技术分享会”,首次展示了岚图FREE(纯电版)的电池包、车体结构、电气系统的安全技术,并对电池包的安全技术进行了全方位的解读。三元锂电池包具有能量密度高、低温性能好、倍率性能好等特点,但相应的热稳定性更差,需要进行更好的安全防护和热管理,既要满足高能量,又要满足高安全,对电池技术带来极大挑战。

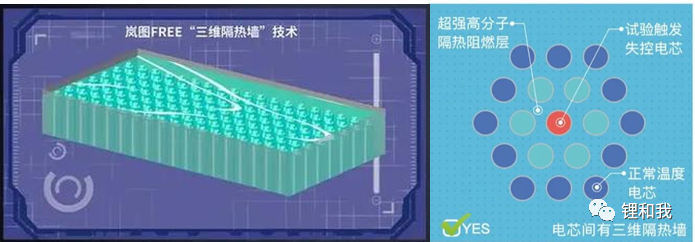

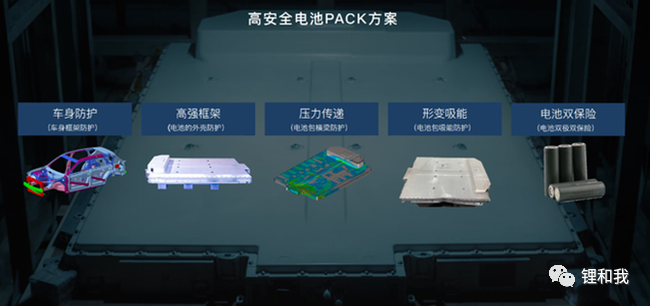

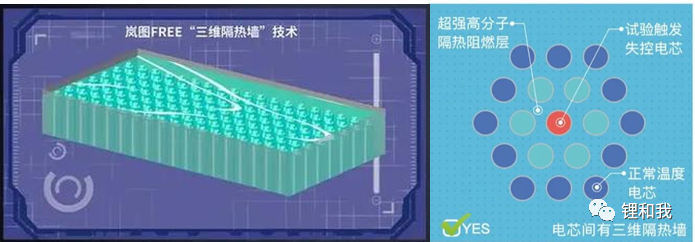

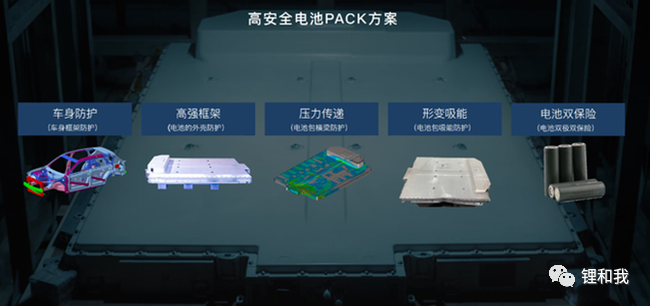

而岚图FREE采用三元锂电池作为动力系统,却可以做到整包“不冒烟、不起火、不爆炸”,被媒体称为“三不”电池。此前广汽埃安的弹匣电池已经实现了三元锂电池整包在热失控状态下“不起火、不爆炸”,但岚图FREE又在弹匣电池的基础上做到了“不冒烟”,似乎意味着三元锂电池的系统安全技术又上升了一个新台阶。据悉,岚图汽车采用了三大安全技术:单体电芯三维隔热墙设计、电池安全监测和预警模型、电池PACK设计。隔热墙技术是岚图汽车三元锂电池热失控“不冒烟”的首创核心技术,其原理是在电池包内,使用超强高分子隔热阻燃材料,将每个电芯分离,在电芯与电芯之间形成高效的阻热阻燃隔热层,并且单独三维立体包裹,如同“琥珀”一样。当某个单体电芯发生热失控时,三维隔热墙的存在可以避免热蔓延到周围其他电芯,进而防止出现连环热失控,同时,每一个电芯底部都与高效液冷系统接触,保证电池包具有稳定的散热能力,而在电芯顶部,还额外布置了可耐1000℃高温的隔热阻燃层,保护车内人员安全。岚图在对电池包原有温度电压预警基础上,搭建了精确的电池安全监测和预警大数据模型,追踪每一台车、每一块电池的使用数据,并将监测到的数据与云端大数据库实时对比,当系统发现电池监测数据出现异常时,岚图会通过云端APP推送及车辆的预警系统,提醒用户。在被动安全上,岚图对电池结构进行了五大设计:车身防护、高强框架、压力传递、形变吸能、电池双保险。

a)车身防护:在车门门槛位置,采用双层结构的1500MPa超高强度热成型钢,前后车身内部,采用行业最高等级的2000Mpa热成型钢,防止车辆发生膨胀或侧翻时挤压电池,从而保证电池的完整性。b)高强框架:通过高强度铝合金框架、多条加强筋强化其耐撞性,根据测试结果,高强框架可以抵御20吨力的挤压。c)压力传递:在电池包内部设计多条纵横加强梁,使得电池包受到外力时层层分解,从而保护内部电芯。d)形变吸能:岚图对电池包预设了超过30mm的形变吸能空间,在电池包受撞击变形时,保护内部电芯。

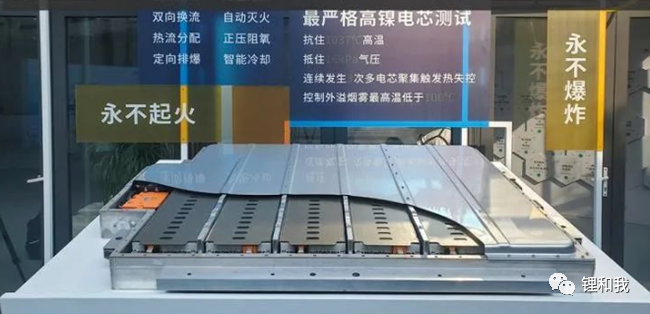

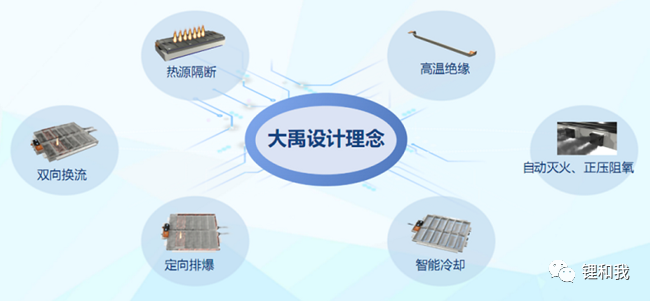

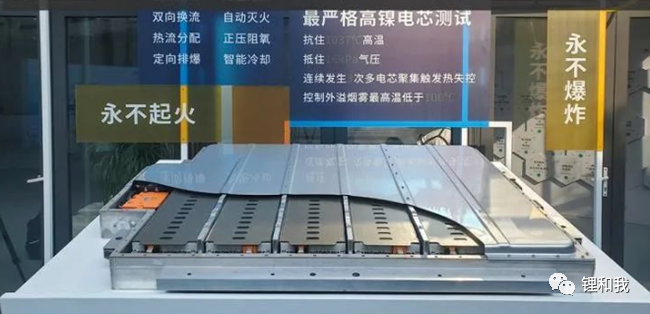

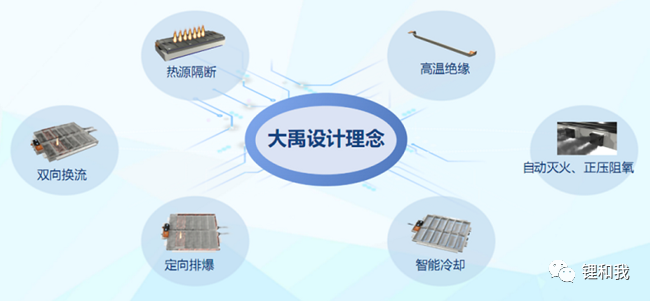

e)电池双保险:电芯双极均设置有防爆阀,当电池内部压力增大时,防爆阀被冲开,避免电池发生爆炸。2021年6月29日,长城汽车咖啡智能2.0升级发布会在保定哈弗技术中心举行,会上正式发布了“大禹电池”,自称“永不起火、永不爆炸”。据介绍,大禹电池的命名主要是因为其安全保障的原理采用了大禹治水的“变堵为疏”理念,采用多梯次换流系统、快速极冷抑制系统、多级定向排爆系统、灭火盒系统来从PACK层级保障电池安全。大禹电池采用高镍811三元材料,热失控引发方式为加热,实验中最高温度超过1000℃,但全程无起火爆炸,并且大禹电池排除的烟气温度低于100℃。大禹电池“变堵为疏”的理念包含了哪些技术元素呢?据了解,大禹电池主要从热源隔断、双向换流、热流分配、定向排爆、高温绝缘、自动灭火、正压阻氧、智能冷却八个方面提升三元锂电池整包安全性能。大禹电池之间采用隔热性能良好、又耐火焰冲击的全新开发的双层复合材料取代传统气凝胶隔热材料隔绝热源,防止高温传导到周围电芯引起连环反应。在模组上方还布置了可耐1000℃高温的隔热材料,保护驾乘人员的安全。通过对换流通道设计方案模拟仿真,实现换流强度和比例的精准优化,引导气流和火流进行双向换流。

通过搭建燃烧模型、热力学与流体力学拟合仿真、冲击强度和压力计算,实现气火流在不同结构通道内的均匀分布,为双向换流起到了很好的辅助作用。大禹电池设计了防爆阀,当电池内压增大时,防爆阀优先打开,产生的火焰或气流进入模组上方预设的流道,将其定向排出远离相邻电芯。

在高压线束铜排表面涂抹了一层耐高温绝缘材料,防止出现高压电弧造成额外伤害。

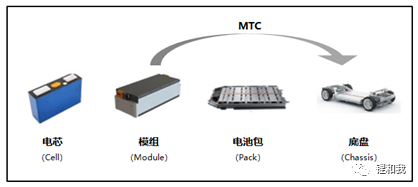

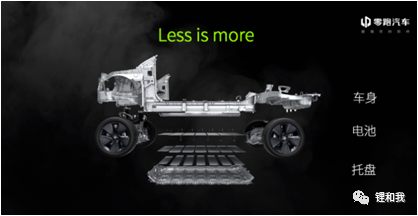

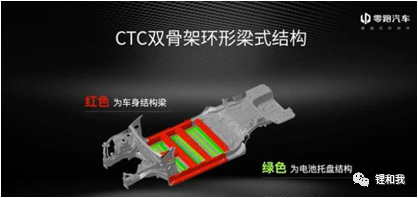

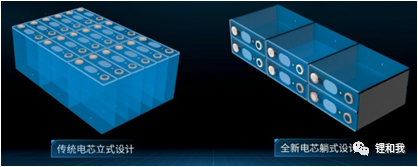

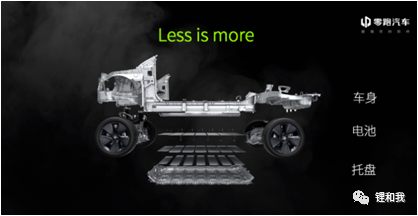

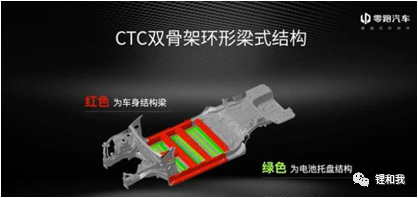

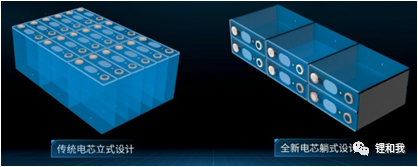

高压气流和火流被引导到电池包尾部的蜂窝状灭火盒中,由于蜂窝状结构的多孔性和多层隔热屏阻隔了空气的大空间流动,使之成为尺度十分有限的微小空间,空气的自然对流换热难以开展,有效地阻碍了对流换热的进行,从而可实现火焰快速抑制和冷却。在电池包尾部设计了多层不对称蜂窝状通道,保证电池包内压始终大于外界,避免吸入氧气导致火势变大。当BMS或智能云端监测到电芯热失控时,智能调节冷却系统的流速和流量,从而给电芯降温,将事故扼杀在摇篮中。根据长城汽车的规划,“大禹电池”将率先搭载在沙龙品牌的第一款车型上。从2022年开始这一电池技术将全面覆盖长城旗下的所有车型。2022年4月25日,零跑汽车开展以“智能时代,源力觉醒”为主题的智能动力CTC技术线上发布会,首次公开了其最新研发的CTC技术(零跑官宣CTC,严格讲应该是MTC,即Module To Chassis)。据悉,零跑汽车MTC底盘一体化技术可使零部件数量减少20%,结构件成本降低15%,电池布置空间增加14.5%,车身垂直空间增加10mm,综合工况续航增加10%,该技术将在零跑纯电动汽车C01车型率先量产应用,续航里程将达到700km。如果将特斯拉CTC技术比作目前的电池一体化手机,那么零跑MTC就好比原来的电池分离式手机,当电池发生故障时,只需要取下更换即可,非常方便。零跑汽车MTC技术保留了模组设计,将模组直接集成到汽车底盘。其最大的创新点在于,首次将电池托盘骨架结构和车身梁结构合二为一形成双骨架环形梁式结构,既能提高整体结构效率,实现轻量化,又能通过车身纵、横梁实现电池密封。零跑汽车通过在乘员舱底部开设容纳空间,将模组从下往上通过栓接、胶接等固定方式悬吊在乘员舱底部,再用电池托盘和车身地板密封,取消了传统电池包的上盖板。相比于特斯拉CTC技术,零跑汽车MTC似乎更是一个折中的技术,由于没有取消模组结构,因此集成效率、成本方面仍有提升空间,并且由于取消了传统电池包的上盖板,当电池热失控时对乘员舱威胁更大,但由于电池托盘容易拆解,当需要维修时,不需要拆解车身地板和座椅,更加的方便和快捷,更是一种可行的量产化技术。2022年5月20日,比亚迪隆重举办CTB技术暨海豹预售发布会,会上,比亚迪全球首发了CTB车身一体化技术及搭载CTB技术的e平台3.0纯电动车型—海豹。据介绍,海豹搭载CTB技术后,其动力电池系统利用率提升66%,系统能量密度提升10%,可以实现700km的续航里程,其动力电池仍然采用刀片电池,可以达到充电15min,行驶300km的快充能力。实际上,比亚迪CTB技术与特斯拉CTC有点类似,都是将电池上盖板与车身地板合二为一,即减少了一层地板。但特斯拉电池上盖板结合了座椅支架和横向加强结构,而比亚迪横向梁还保留在车身,用于提供更好的侧向强度和扭转刚度(似乎特斯拉集成技术更像CTB,而比亚迪集成技术更像CTC),因此,CTB的集成度略逊于CTC。CTB技术依然采用了刀片电池阵列式排布方式,本身具有极好的安全性能,并且电池包上盖和电池托盘将刀片电池夹在中间,形成了类蜂窝结构,根据比亚迪发布的测试视频,电池舱可以承受50t重卡碾压而装回车身后仍可继续使用,因此,比亚迪海豹号称是“撞不断的电动汽车”。CTB技术的优势是高安全、高强度、轻量化、低成本,其维修性比特斯拉CTC技术略好一些,但集成度方面相比CTC技术更保守。2022年6月13日,上汽乘用车MG品牌首次发布了“魔方电池”,并亮相了搭载魔方电池的首款车型-MG MULAN。据介绍,魔方电池英文名是“ONE PACK”,采用了标准电池包,长度均为1690mm,宽度均为1300mm,高度可选110mm、125mm和137mm,由于长度和宽度固定,只需改变高度就能实现不同续航里程的需求,由于电池包长度和宽度相同,魔方电池还采用了统一的电芯固定位置、统一的快换冷却接口和统一的高低压接口,意味着魔方电池可以实现换电功能。魔方电池最大的技术特点就是采用了躺式电芯的布置,而传统的电池包都是立式布置或者侧立布置,魔方电池为何要“躺平”呢?电池的厚度更薄,躺平后的电池包厚度也更薄,可以释放更多的车内空间,超薄电池还可以降低整包质心高度,能有效抑制车辆高速行驶时的侧倾,车身更加稳定。并且,电池躺平后,上下两块电池之间不再布置隔热材料,而只需在左右电池中间设置隔热材料,减少了材料数量和用量。魔方电池设置了一个自适应束缚装置,可以适应电池使用过程和全寿命周期保持一致的约束力,而传统的立式电池两端具有强约束力,长期使用过程中会影响降低电芯约一半的循环寿命。魔方电池躺式布置,电池热失控喷射口在电池侧边,不会向上喷射,在一定程度上降低了驾乘人员的伤害,并且相邻电芯接触面积小,降低了对周边电芯的影响。在解决躺式电芯的热失控和散热方面,魔方电池采用了以下方案:

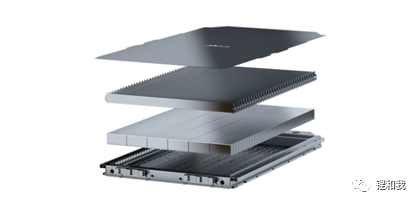

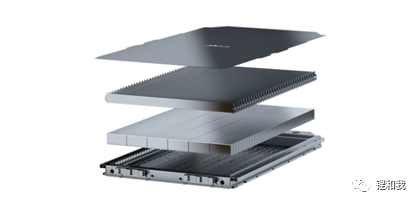

躺式电芯热失控时主要从侧面喷射火焰,正对喷射口的其他电池可能被直接引燃,魔方电池在其间布置了热隔离挡板,防止正对喷射口的电芯被引燃。由于魔方电池躺平式电池结构,为了保证每个电芯均匀散热,采用了立式冷却结构解决方案,即将本该站立的电芯躺平,本该躺平的冷却系统站立起来。2022年6月23日,宁德时代正式发布第三代CTP电池包技术-麒麟电池,通过对电池包的结构改进,将空间利用率从56%提高到72%,宣称在相同的尺寸和化学体系设计下,其系统能量密度可达255Wh/kg,比特斯拉高出13%,整车续航里程可轻松突破1000km,采用全球首创大面冷却技术,麒麟电池支持5min快速热启动及10min快速充电至80%SOC,实现了续航、快充、安全、寿命、效率以及低温性能的全面提升,预计将于2023年量产上市,首次搭载于吉利汽车旗下高端电动汽车MPV—极氪009。麒麟电池的结构从上到下依次为:上盖、三合一弹性夹层、电池、托盘。创新重点之一是高度集成化的三合一弹性夹层,将结构梁(纵横梁)、隔热垫和水冷板替换为弹性夹层,布置在每排电芯间,同时起到结构支撑、冷却散热、电芯隔热和膨胀缓冲四个功能。麒麟电池将本该放置在电芯底部的水冷板(弹性夹层)竖直放置于电芯之间,增加了4倍换热面积、大幅提高了散热性能,从而实现了电池的安全快充。据宁德时代报告,麒麟电池可以做到4C快充技术,实现5分钟热启动、10分钟快充至80%。 此外,麒麟电池采用电芯倒置,防爆阀朝下设计,当电芯发生热失控时,高温气流将向汽车底部喷射,进一步保护驾乘人员安全。麒麟电池是宁德时代在现有的方形电池技术路线下,通过结构创新,进一步提升电池性能的重要方式。宁德时代采用了全球首创的电芯大面冷却技术,取消了横纵梁、水冷板与隔热垫原本独立的设计,集成为多功能弹性夹层,实现了水冷、隔热、缓冲功能三合一,进而实现了系统集成度的较大提升。随着新能源汽车目前的快速发展到未来的最终全面普及,将离不开电池材料的持续创新和集成技术的不断改进,电池技术将始终聚焦于成本、续航、安全、快充等几个方面,只有这些核心指标有了质的飞跃,才有可能迎来真正属于新能源汽车的时代! 【免责声明】本文来自锂和我,版权归原作者所有,仅用于学习等,对文中观点判断均保持中立,若您认为文中来源标注与事实不符,若有涉及版权等请告知,将及时修订删除,谢谢大家的关注!

硕士

|

CAE仿真负责人

个人著作《汽车NVH一本通》

获赞 1132粉丝 5918文章 918课程 19