高熵合金(HEA)是由多主元素以相等或接近相等的原子比混合而成的一类新型金属材料。多组元的特性赋予了合金更高混合熵以形成特定的固溶体结构,从而提供了许多优异的性能。虽然HEA在学术界引起广泛的关注,但目前还是缺乏有效的强化机制或者方法来提高合金的强度,特别是克服单相结构HEA的屈服强度。增材制造(AM)是一种基于模型通过逐层添加材料直接生产三维 (3D) 对象的技术,在制造自由度上有着巨大的潜力。而选区激光熔融(SLM)作为其中一种增材制造的方法,在制造HEA时可以引入精细的微观结构和高密度的位错从而达到强化的目的,但仍不足以满足应用领域的要求,依旧会采取热处理来进行后处理。虽然前期有学者采用增材制造技术和热处理工艺制备了几种析出强化高熵合金,但具体内在强化机制还存在争议,并且目前对于增材制造的高熵合金断裂机理的研究还较少,其具体机制没有定论。

基于此,深圳大学增材制造研究所刘志远团队与深圳技术大学、香港城市大学、东南大学合作,采用选区激光熔融(SLM)技术制备了(FeCoNi) 86Al7Ti7 高熵合金,通过时效热处理研究析出相对高熵合金强度和塑性的影响,旨在阐明增材制造的析出强化HEA的强化机制和断裂机理。相关研究成果以 “Strengthening and fracturemechanisms of a precipitation hardening high-entropy alloy fabricated byselective laser melting” 为题发表在《Virtual and Physical Prototyping》期刊上。

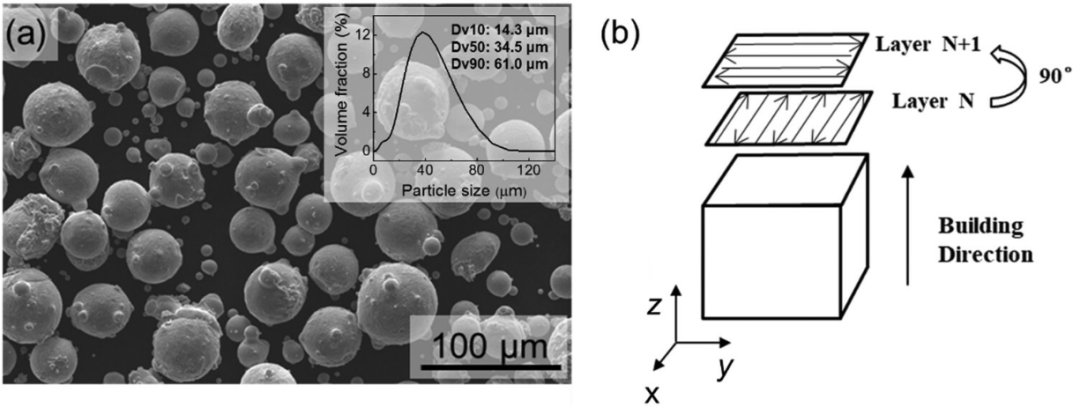

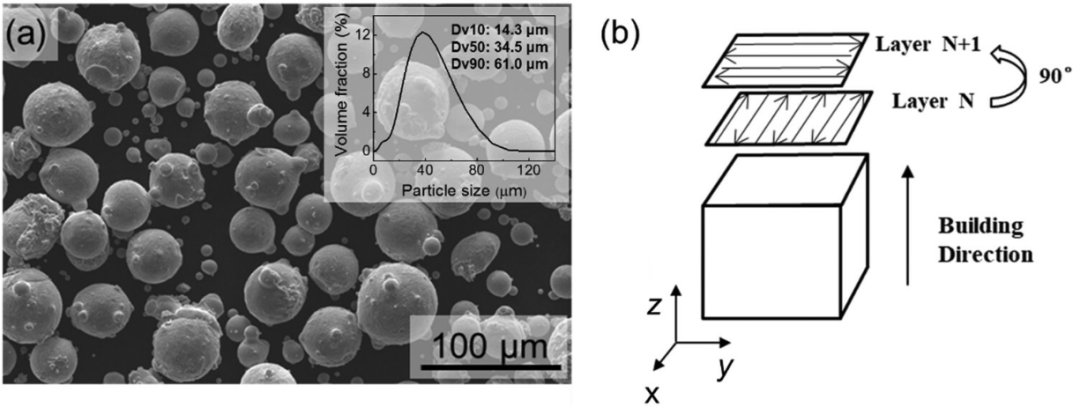

作者选择弯曲图案进行打印,垂直相邻层旋转90°。激光功率(P)和层厚(t)分别固定在200W和30μm。通过在600–1400 mm/s范围内调整扫描速度(v)在60-140μm范围内,确定了HEA的最佳工艺参数。打印完成后通过阿基米德法与对比铸态密度,计算了HEA的相对致密度和体积能量密度。此外,作者将打印好的HEA进行时效热处理:在500°C下时效2小时和4小时,在780°C下时效2小时,以获得不同尺寸和体积分数的析出物。

图 1(a)HEA粉末颗粒的形态,插图是粉末粒径分布;(b)SLM打印扫描策略

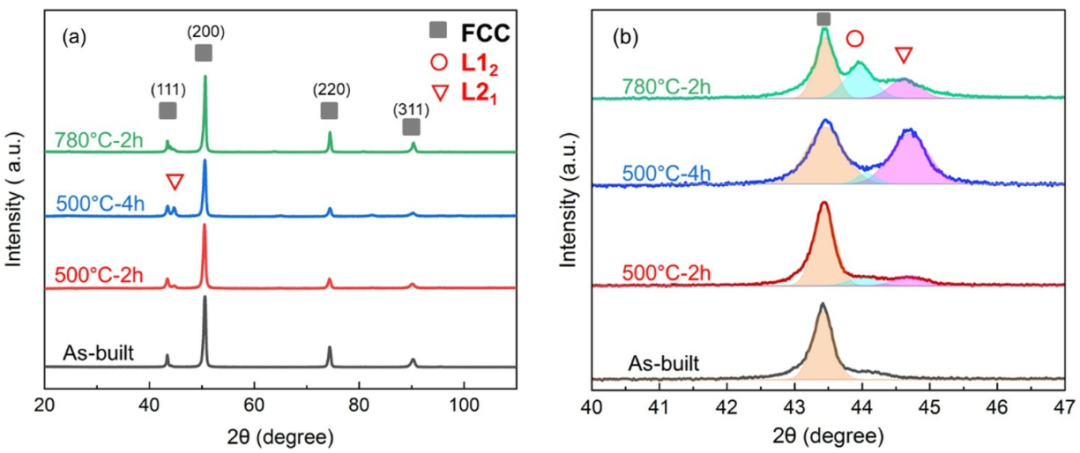

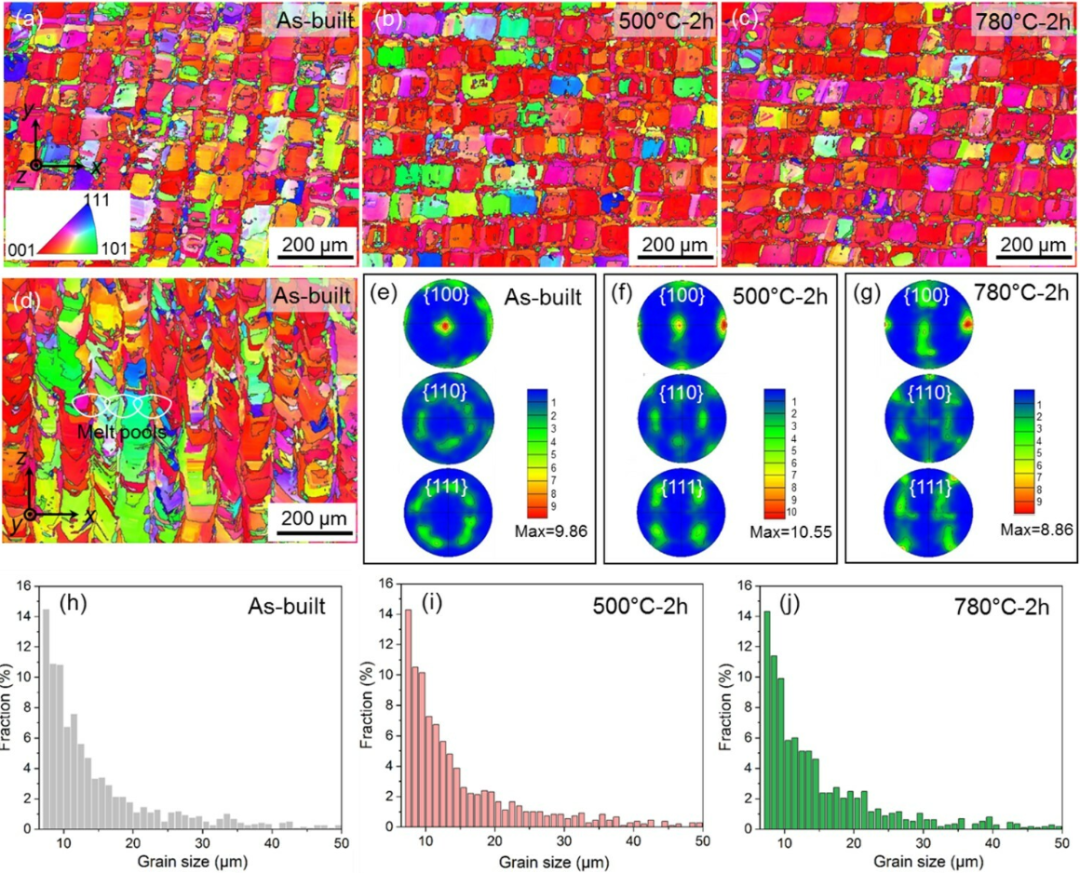

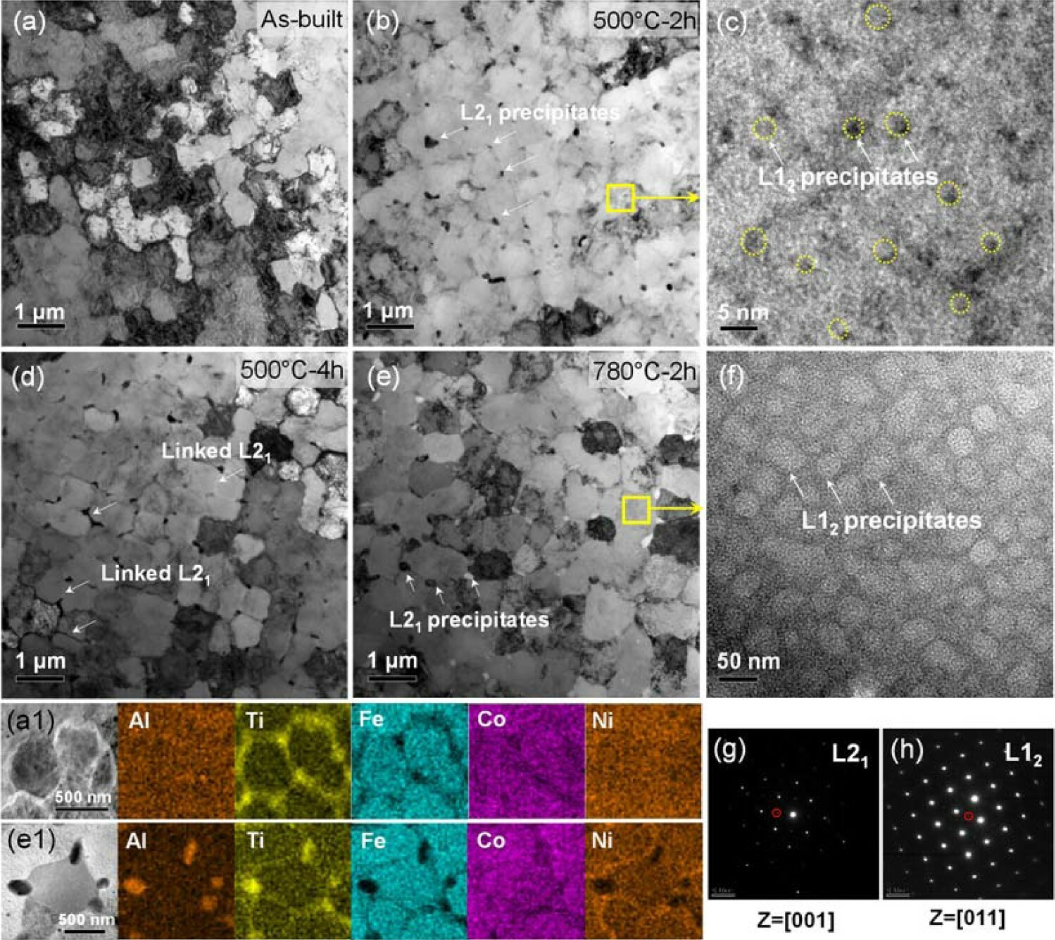

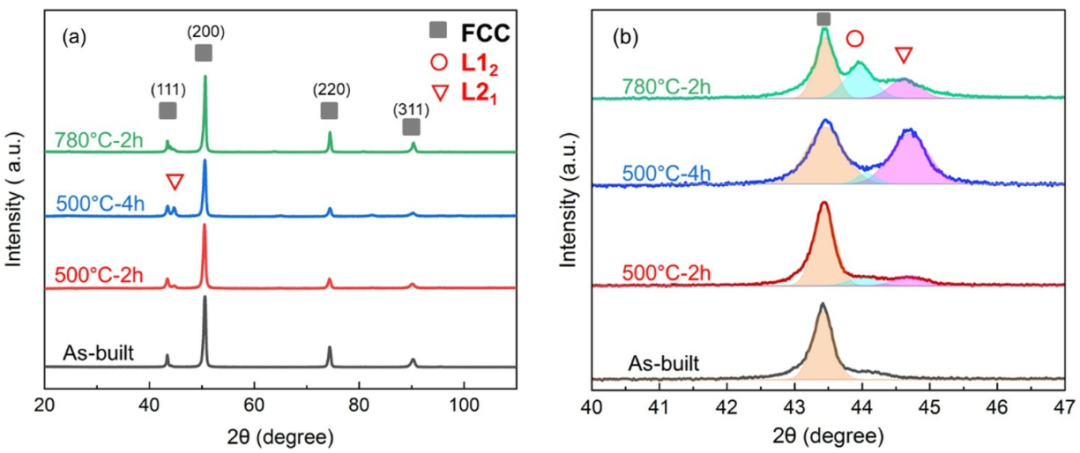

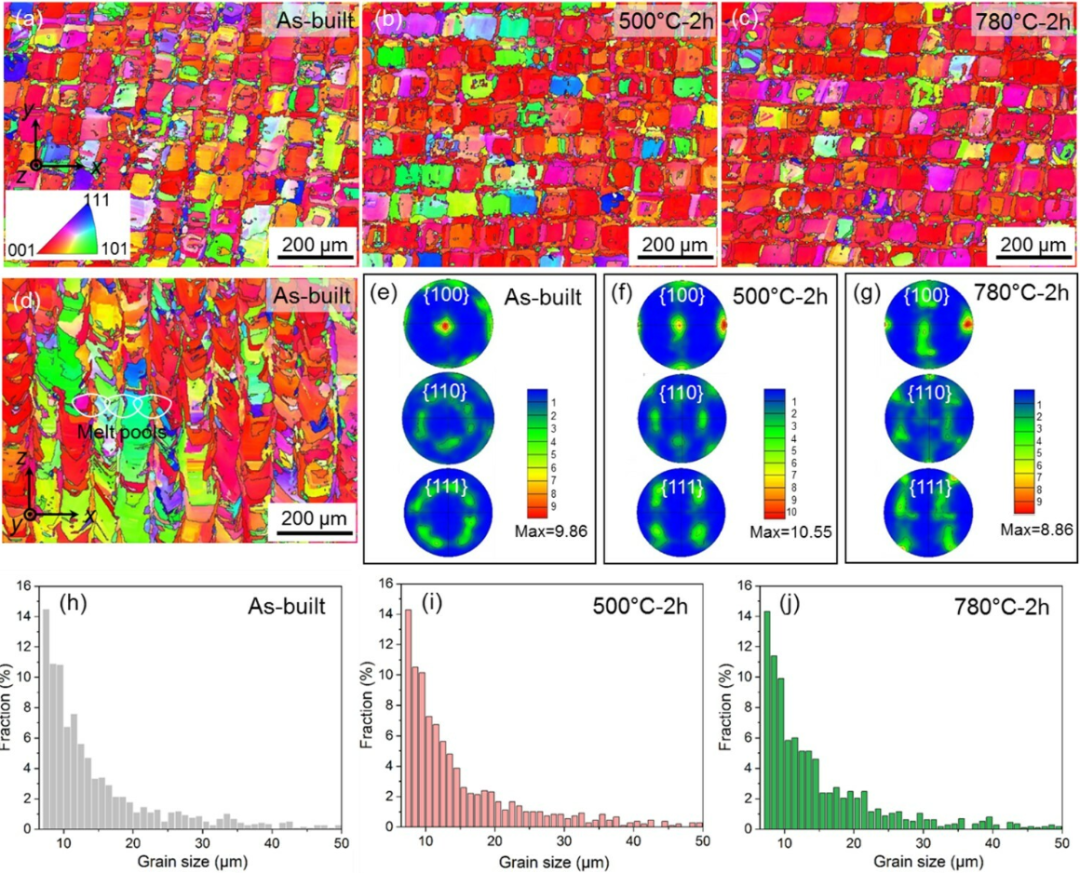

结果表明,时效热处理后在SLM打印(FeCoNi)86Al7Ti7高熵合金组织不同位置析出共格L12相和非共格L21相。一些细长晶粒分布在近方形晶粒周围,较小的等轴晶位于拐角区域。这种规则微观结构的形成是由熔池边界晶粒的外延生长和90°旋转弯曲策略的综合效应造成的。此外,热处理后,晶粒的形貌和织构几乎保持不变,可以观察到类似的棋盘状晶粒。

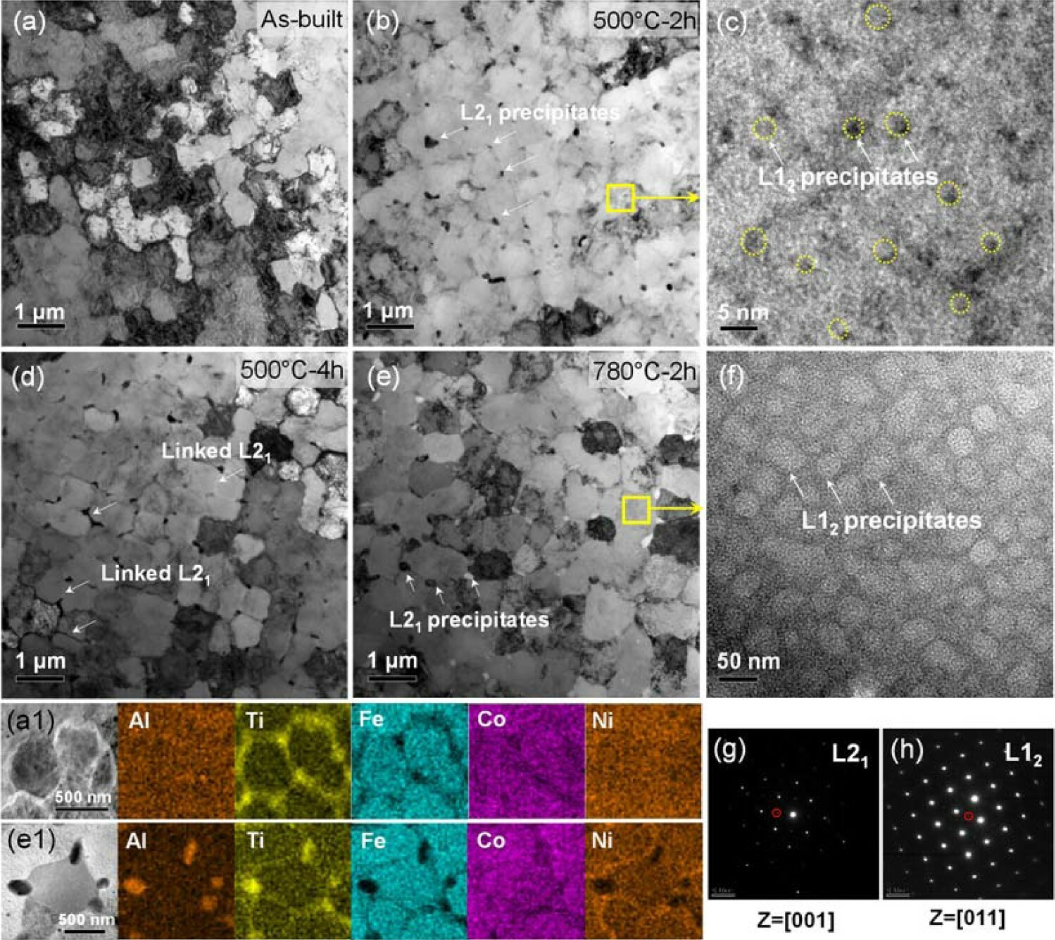

打印后500°C的热处理可诱导纳米级非共格析出物L21的析出,均匀分布在位错晶胞的结点处,且随时间延长,会析出更多。在780°C下时效,会使析出物粗化但不会交联。EDS结果表明,L21成分富含了Al和Ti元素。此外,还发现热处理过程中位错单胞边界变得更加尖锐,位错单胞的尺寸逐渐增大。

图2 (a) 相对致密度随体积能量密度的变化;(b)扫描速度和扫描间距对相对致密度的影响

图3 (a)不同热处理状态高熵合金的XRD衍射谱;(b) L12和L21相析出过程衍射峰局部放大图

图4 HEA在不同热处理状态下的组织结构:(a-d)打印态和时效态高熵合金晶粒取向分布图;(e-g)不同状态下高熵合金极图;(h-j) 不同状态下高熵合金晶粒分布图

图5 打印态和时效态HEA精细组织TEM照片:(a)打印态;(b)和(c)时效热处理500°C-2h, (d)时效500°C-4h;(e)和(f)时效780°C-2h;(a1)和(e1)分别为打印态和时效780°C-2h高熵合金位错单胞元素分布;(g)和(h)分别为析出相L21和L12选区电子衍射图

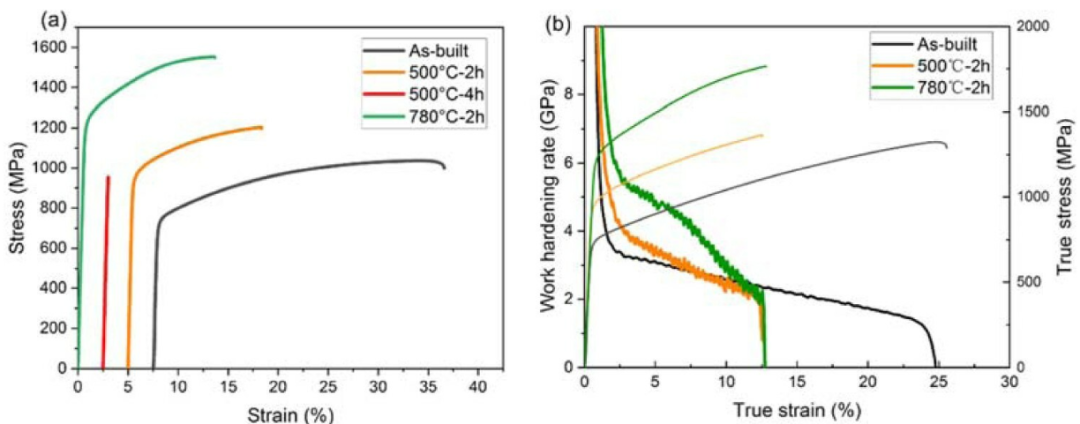

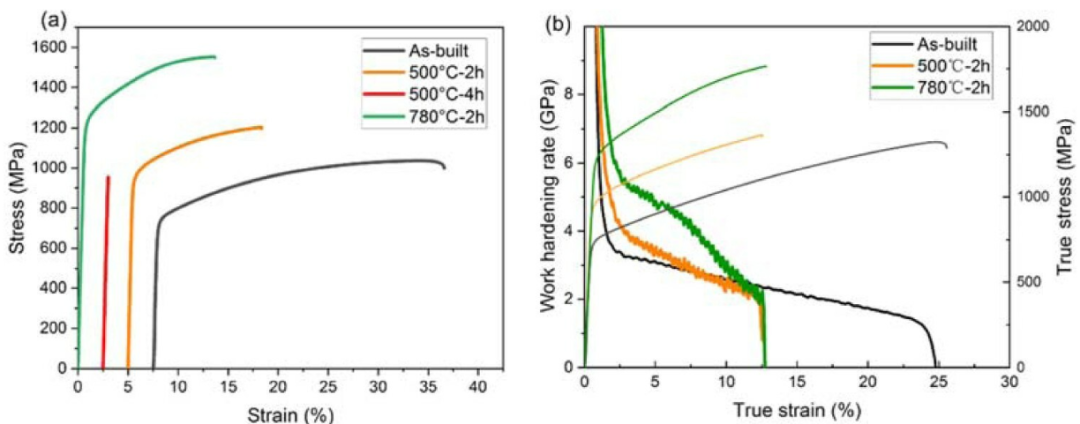

拉伸后结果显示,打印后热处理可以显着提高HEA的屈服强度,屈服强度从710MPa(打印态)提高到1203MPa,增量约为70%,延展性从29%(打印态)下降到 11%(500°C-2h),且在500°C-4h处理后,几乎没有延展性。相反,进一步提高时效温度至780℃,延展性略有增加至13%。打印后热处理后加工硬化率增加了很多。

图6 (a)打印态和时效态HEA的拉伸工程应力-应变曲线;(b)HEA在变形过程中的加工硬化速率曲线

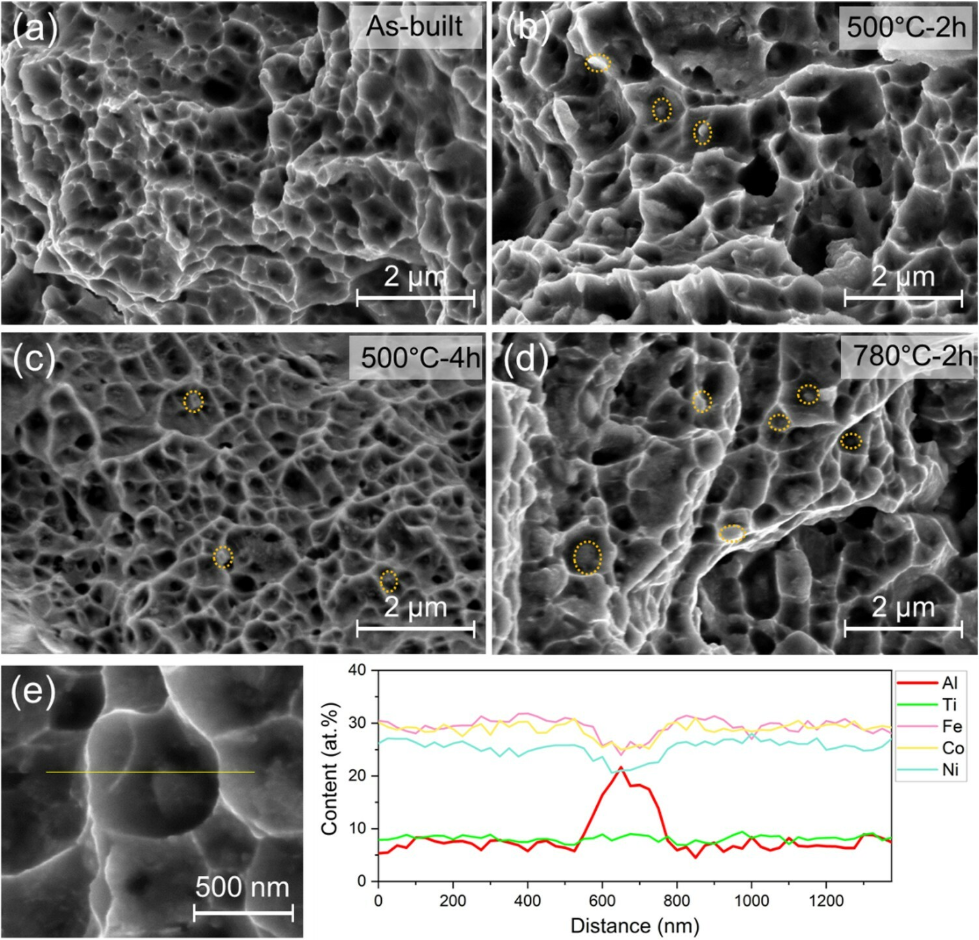

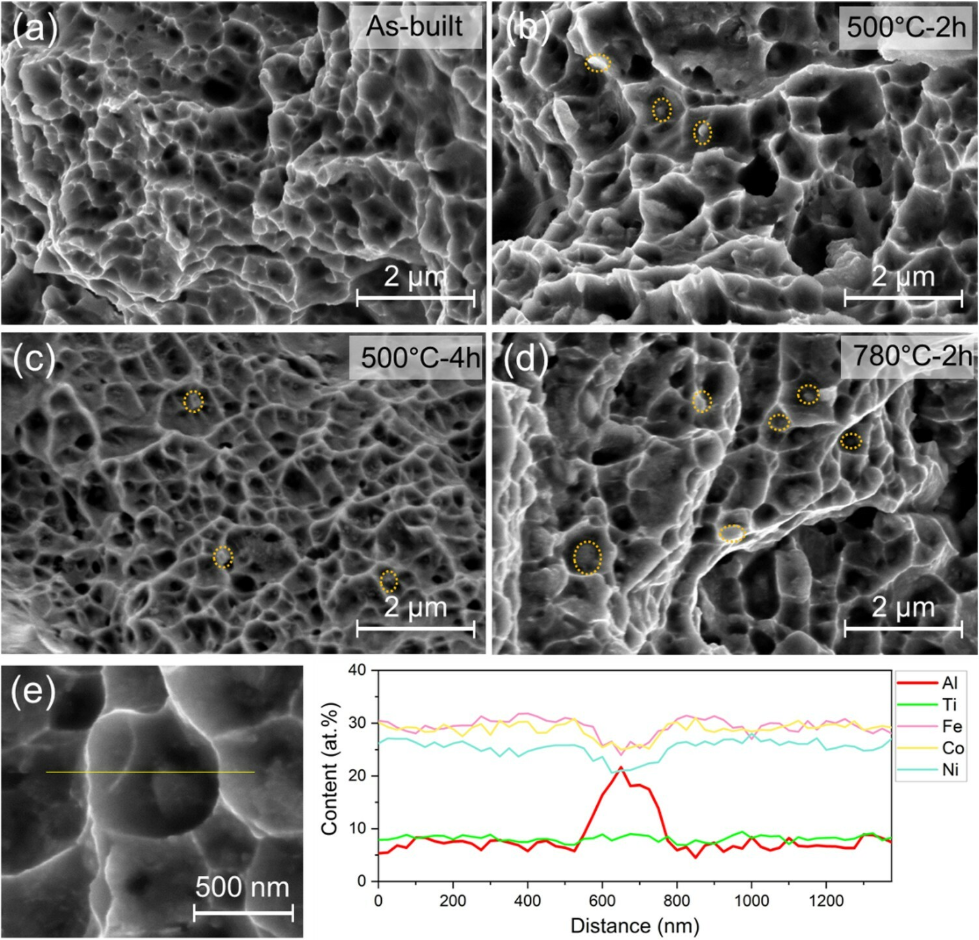

图7 (a)打印态和时效态HEA拉伸断口形貌:(a)打印态;(b)时效500°C-2h;(c)时效500°C-4h;(d)时效780°C-2h;(e)位于断口韧窝底部的纳米颗粒及成分线扫分布

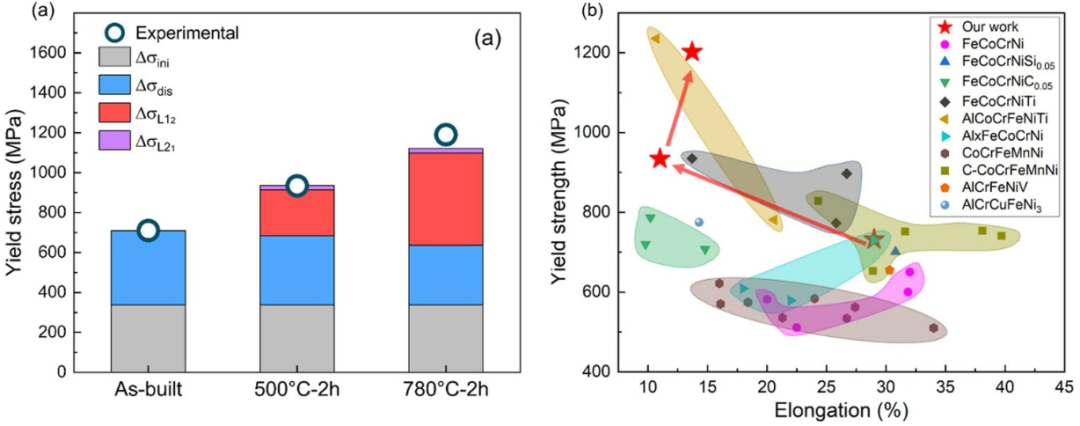

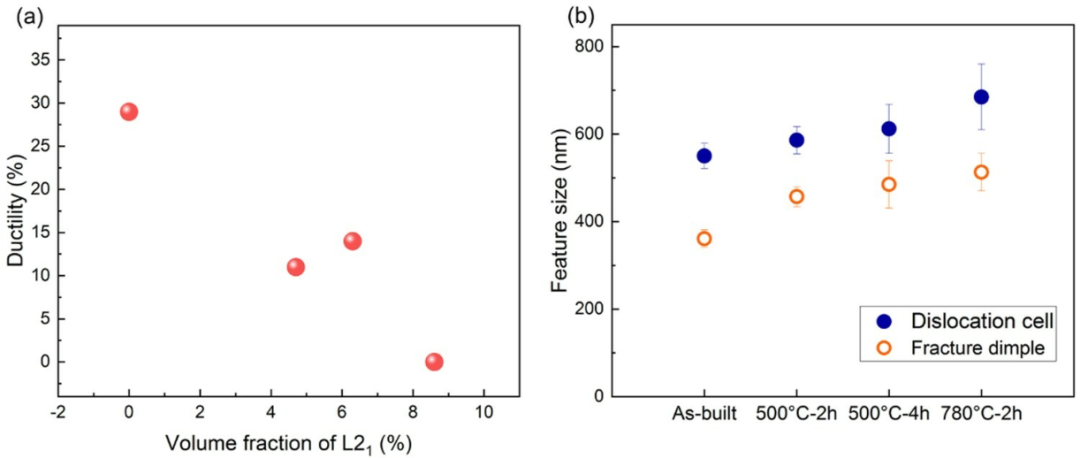

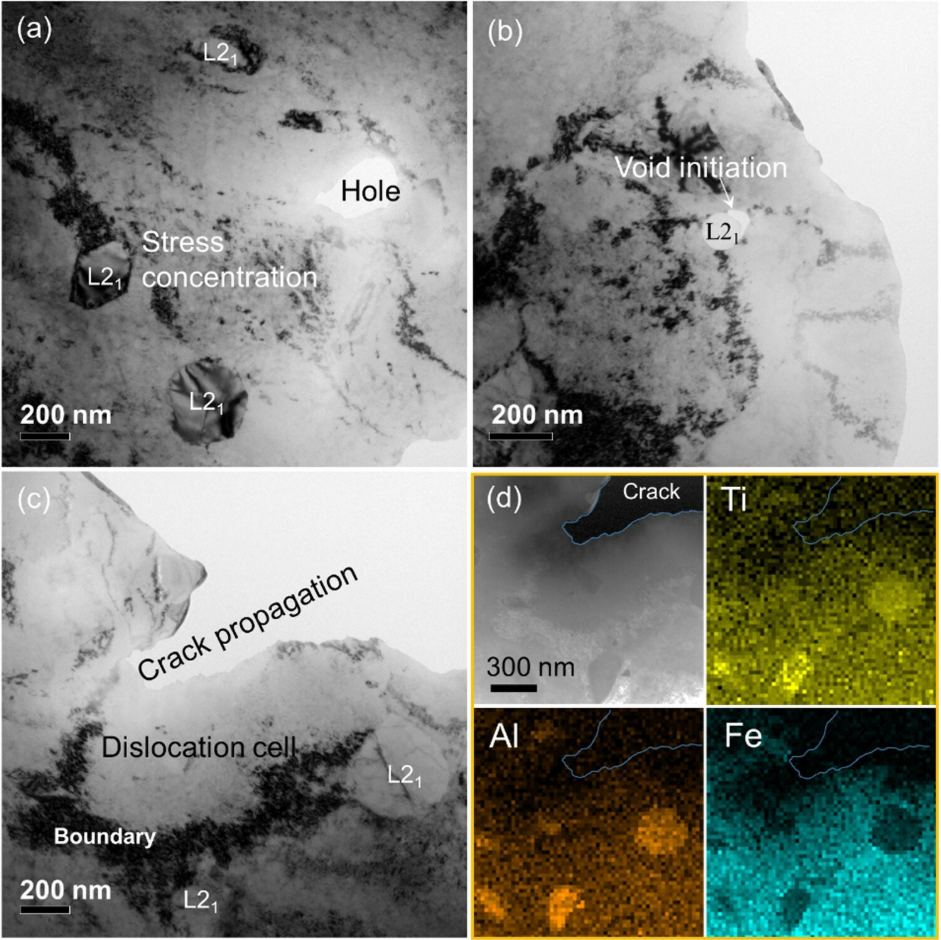

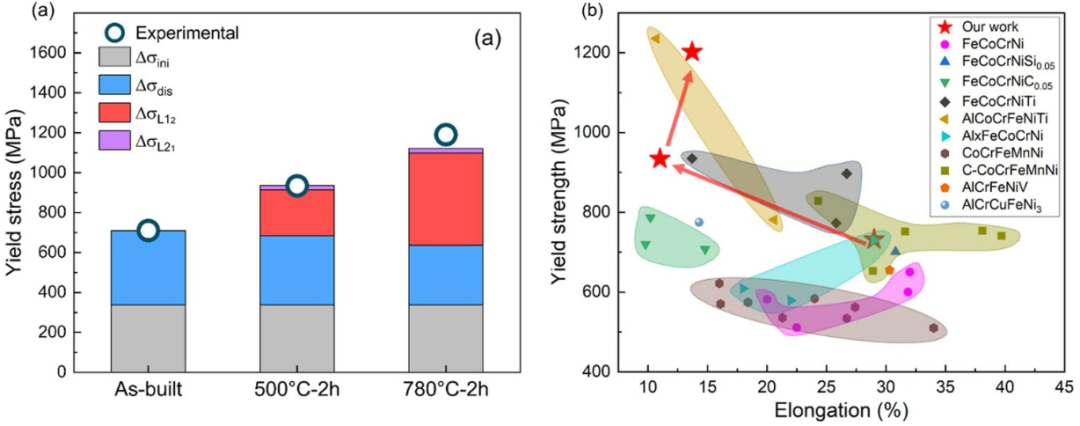

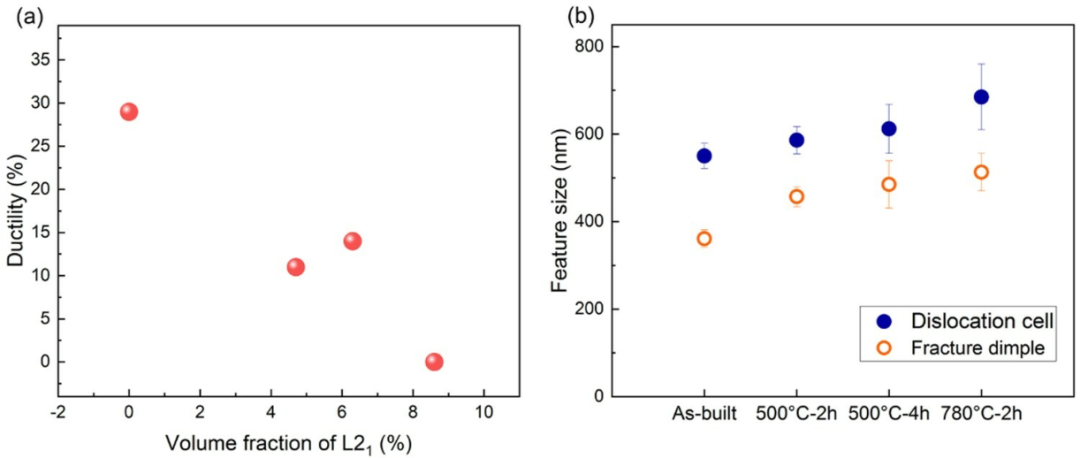

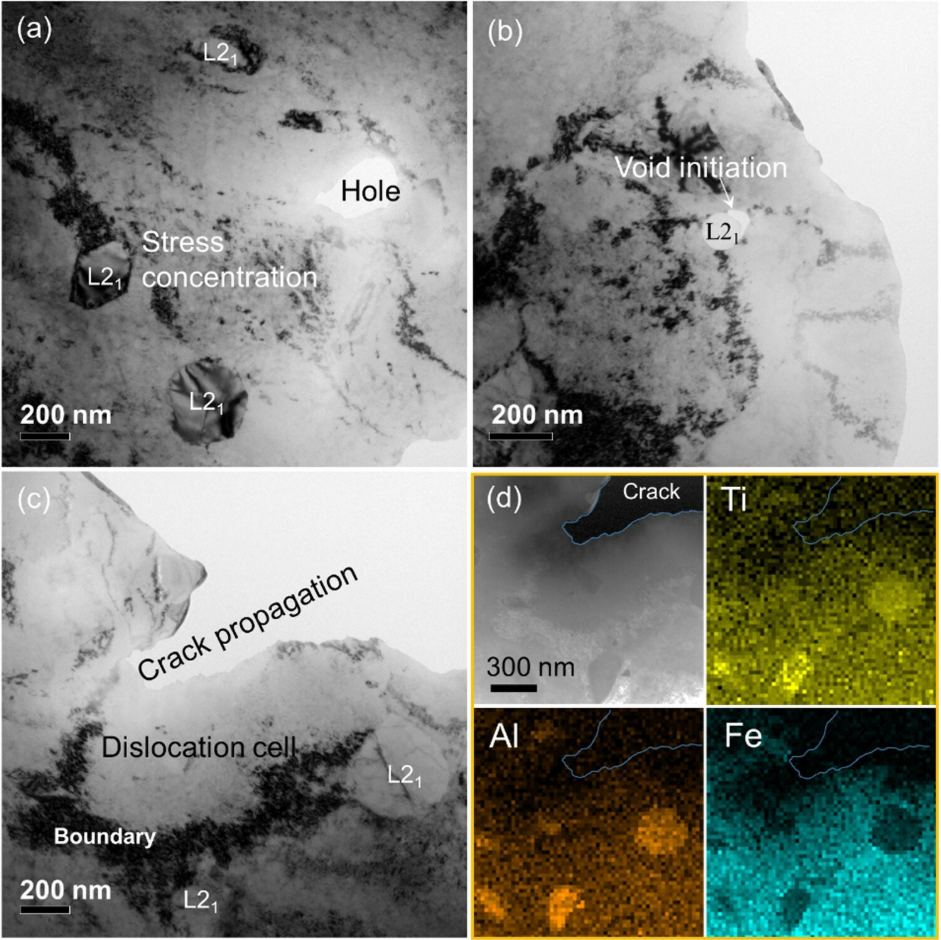

接下来,作者通过理论计算和表征手段对HEA的强化机制、延展性能、断裂机制进行分析。结果显示,对于打印后热处理的HEA,共格的L12析出相占强度提高的大部分。相反,由于位错密度的降低,位错对强度的贡献减少。而理论推导表明HEA的延展性与非共格析出相的体积分数成反比。时效处理后塑性的降低是由非共格析出相L21含量的增加到较高值导致,HEA的断口观察也进一步证实了作者的观点,L21周围有许多位错堆积,导致非共格界面处的应力集中严重,并引发空隙,证实非共格界面处充当了HEA的空隙起始点。

图8 (a)不同结构要素对打印态和时效态HEA屈服强度的贡献;(b)SLM打印的HEAs力学性能对比

图9 (a)析出强化HEA的塑性随L21相体积分数的变化关系;(b)热处理对HEA位错单胞和韧窝尺寸的影响

图10 时效780°C-2h高熵合金TEM断口观察:(a)非共格L21相周围的应力集中;(b)孔洞形成于基体/L21相之间的非共格界面;(c)微裂纹沿位错单胞晶界的扩展;(d)带裂纹的位错胞边界的元素分布

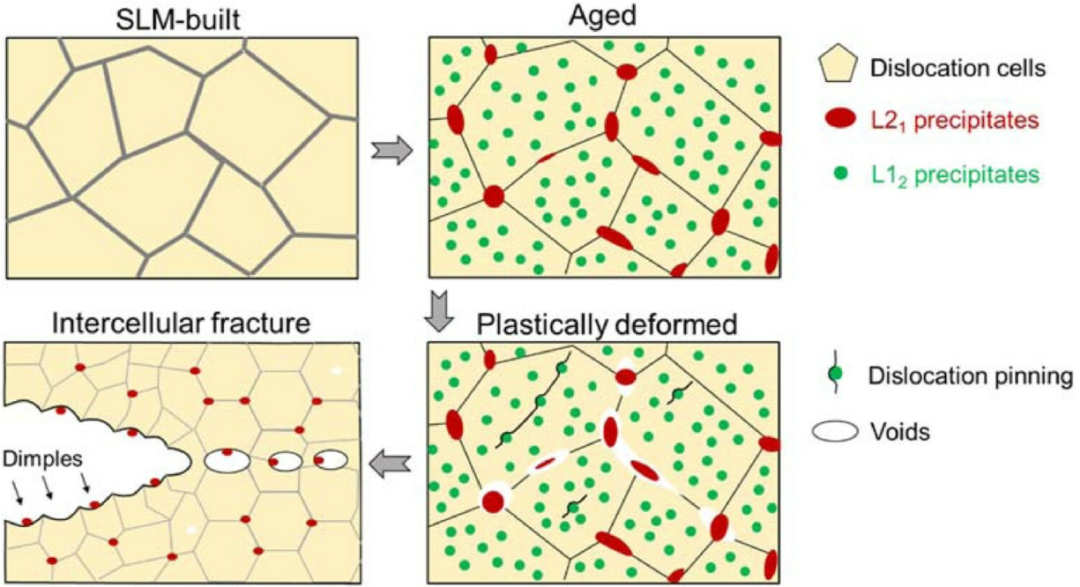

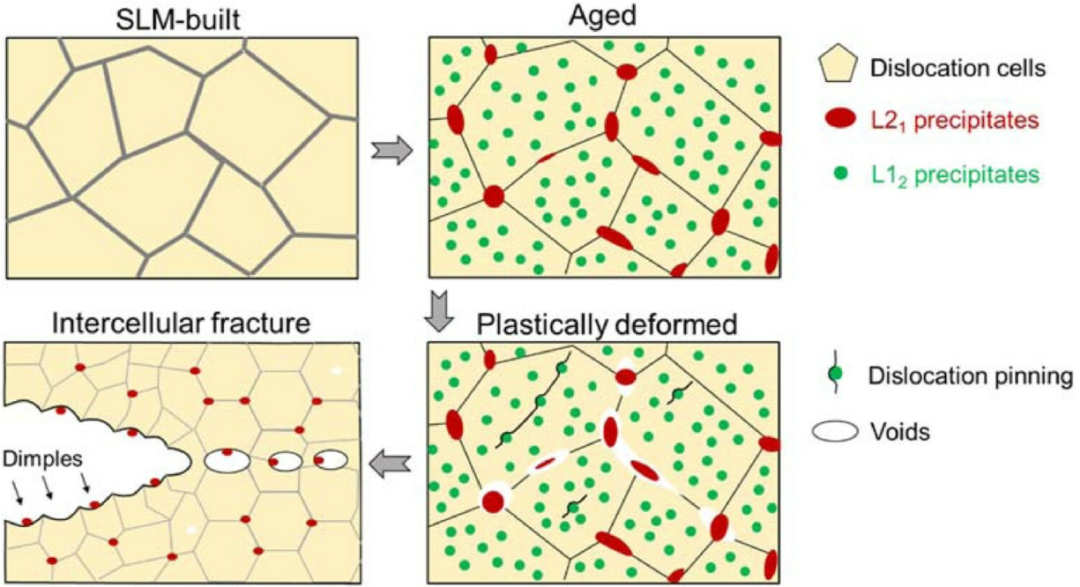

最后,作者针对增材制造高熵合金的断裂特征,提出了适用于增材制造金属材料的新型断裂模式—沿位错单胞边界断裂(intercellular fracture),并绘制了HEA热处理过程中的显微组织演变和塑性变形示意图,用以解释位错单胞结构和断口韧窝尺寸的强烈正相关特性。在变形过程中,纳米级共格析出物L12有效地阻止了位错运动,从而导致屈服强度显着提高。非共格析出物L21边界处的严重应力集中导致界面脱粘,容易产生裂纹源。进一步的位错滑移在塑性变形过程中将空位扫入位错单胞的边界。因此,从非共格界面成核的空隙倾向于沿着这些单胞边界生长/传播。这些空隙的聚结最终导致韧窝的形成,以及韧窝尺寸对位错单胞的强烈依赖性。

图11 增材制造析出强化的HEA在热处理过程组织演变以及沿位错胞边界断裂机理示意图

这项工作中,采用选区激光熔融(SLM)和不同温度时效工艺成功制备了析出强化的(FeCoNi)86Al7Ti7的高熵合金。作者发现打印后热处理导致在位错单胞的结节处析出非共格L21相,并在内部区域中析出纳米级共格L12相。同时,位错单胞由于热处理过程中的回复而增大。理论分析表明,时效的HEA中的大部分强化作用是共格析出强化。对于HEA的延展性,随着L21析出相体积分数的增加而降低。最后,作者通过对微观结构的观察,结果表明断裂凹坑的直径在很大程度上取决于位错单胞的大小。因此,为SLM制造的金属提出了一种独特的胞间断裂模式。该研究不仅成功解释了增材制造析出强化高熵合金的强化机理,还为增材制造金属材料的塑性变形和断裂过程提供了理论参考。Wu Y, Zhao X, Chen Q, etal. Strengthening and fracture mechanisms of a precipitation hardeninghigh-entropy alloy fabricated by selective laser melting[J]. Virtual andPhysical Prototyping, 2022: 1-17. https://doi.org/10.1080/17452759.2022.2037055

来源:增材制造硕博联盟