南航顾冬冬丨系统论述航空航天增材制造3类典型材料及应用挑战

航空航天是当今世界科技强国竞相发展的重点方向之一,其发展离不开兼具轻量化、难加工、高性能等特征的金属构件。激光增材制造为高性能金属构件的设计与制造开辟了新的工艺途径,可解决航空航天等领域发展过程中对材料、结构、工艺、性能及应用等提出的新挑战。

南京航空航天大学材料科学与技术学院顾冬冬教授在《中国激光》杂志发表的《航空航天高性能金属材料构件激光增材制造》长篇综述论文,系统论述了航空航天领域3类典型应用材料和4类典型结构的激光增材制造及航空航天应用进展,并对激光增材制造技术在材料-结构-工艺-性能一体化方向进行了总结和展望。

本篇只介绍航空航天增材制造的3类典型应用材料(即铝、钛、镍基合金及其金属基复合材料),后续将介绍4类典型结构(大型金属结构、复杂整体结构、轻量化点阵结构、多功能仿生结构等)。

激光增材制造铝合金及铝基复合材料

铝合金及铝基复合材料对于激光增材制造是典型的难加工材料,这是由其特殊的物理性质(低密度、低激光吸收率、高热导率及易氧化等)决定的。从增材制造工艺角度看,铝合金的密度较小,粉体流动性相对较差,在SLM成形粉床上铺放的均匀性较差或在LMD过程中粉末输运的连续性较差,故对激光增材制造装备中铺粉/送粉系统的精度及准确性要求较高。

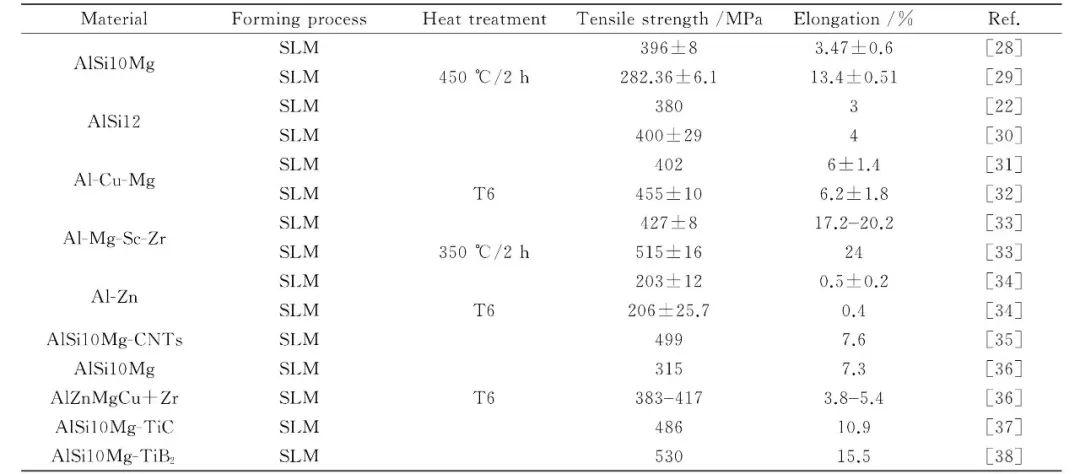

相对于钛基、镍基等对SLM和LMD两种工艺表现出的广泛适用性,铝基材料激光增材制造的研究工作及应用验证较多集中在SLM工艺上。目前基于SLM成形的铝合金及铝基复合材料达10余种,且多为Al-Si系,此类合金因其铸造铝合金的材料本质,即便采用优化工艺制备,抗拉强度也很难突破400MPa,从而限制了其在具有较高服役性能要求的航空航天承力构件上的使用。

激光增材制造铝合金及其复合材料的力学性能

为获得更高的力学性能,近年来Al-Cu、Al-Mg和Al-Zn等体系也被用作SLM成形材料,但这类铝合金中较高的合金元素含量和较宽的冷却凝固温度范围,使得沉淀强化合金在激光增材制造过程中易形成裂纹甚至发生开裂;且相对于铝元素,镁和锂等元素更易在高能激光的高温作用下发生气化蒸发,从而影响成形件的成分稳定性及力学性能。因此,对于激光增材制造高强铝合金而言,成分、物性参数、相变的设计及调控尤为重要。近年来,人们设计了专门面向激光增材制造的稀土元素钪改性增强的Al-Mg-Sc-Zr合金粉末,经增材制造并辅以适当的热处理工艺,其综合力学性能可显著提升(抗拉强度高于500MPa,延伸率超过10%)。

制备铝基复合材料是铝合金强韧化的重要途径。铝基复合材料兼具轻合金与陶瓷、纤维等增强体的优良特性,具有高的比强度、比模量及体积稳定性,并具有耐高温、抗磨损及抗氧化等优异的性能以及材料可设计性。激光增材制造铝基复合材料在选材上突出“多相材料可设计性”,在增材制造工艺上强调“高可控性”,在使用成效上则凸显“高性能/多功能”,这也代表了增材制造技术的重要发展方向。纳米陶瓷增强和原位陶瓷增强可有效改善陶瓷/金属界面的润湿性及结合性,抑制界面上的微观孔隙及裂纹,提升激光成形件的力学性能。

钛基材料因具有优异的比强度、耐蚀性和生物相容性而被广泛应用于航空航天、生物医疗、食品化工等领域,是增材制造领域经常采用的材料。目前激光增材制造钛基合金的挑战在于:

1 )激光增材制造成形完全致密的复杂结构钛基构件尚存在难度,成形过程中构件易产生气孔、裂纹及表面球化等加工缺陷,这些加工缺陷往往会成为绝热剪切带和裂纹萌生源,降低成形件的力学性能和服役性能。

2 )激光增材制造过程中极大的冷却速度和温度梯度将诱发马氏体相变,使构件内部产生较大的残余应力;随着加工层数增加,残余应力逐渐增大,从而导致热裂纹形成,并且成形件易发生翘曲,这种加工缺陷积累至一定程度时会导致成形件发生开裂,并严重降低零件的塑性和韧性。

3 )在激光加工过程中,热流主要沿着平行于增材制造的方向传导,易形成粗大的柱状晶组织,从而导致构件的显微组织和力学性能具有很强的各向异性。

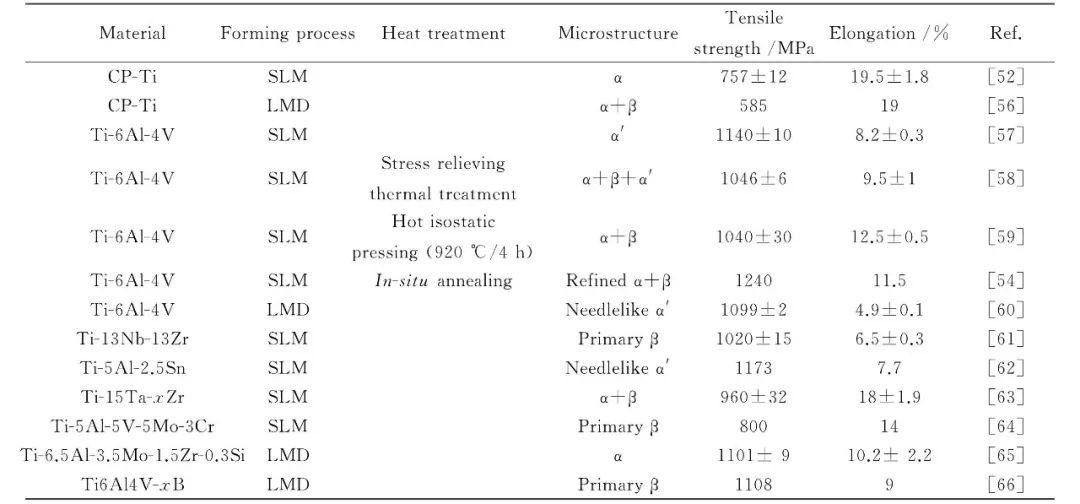

激光增材制造钛及钛合金的力学性能

钛基材料对SLM和LMD两类激光增材制造工艺均表现出了较强的适用性。目前用于激光增材制造的钛合金主要集中在工业纯钛(CP-Ti)及TC4等传统钛基材料上。激光增材制造构件的显微组织调控是其力学性能提升的基础,组织演变又受控于工艺,故高性能构件激光增材制造需要建立材料-组织-工艺-性能的一体化调控理论及方法。

由于激光增材制造过程中熔池的冷却速度较快,且沿着增材制造方向具有较大的温度梯度,故而钛合金的凝固组织往往呈柱状晶结构,导致了成形件力学性能的各向异性。为改善钛合金激光增材制造过程中产生的各向异性,提高力学性能,可从材料设计(如合金化)和工艺优化(如施加复合能场)两方面加以改进。

除了合金化的思路来研发激光增材制造新型钛合金外,制备陶瓷增强钛基复合材料也是提升钛基构件力学性能的重要手段。钛具有很强的化学活性,激光增材制造过程中钛组元易与其他组元发生原位化学反应,显著增大了激光成形材料物相和组织的调控难度,故对于钛基复合材料陶瓷增强相的选择上需慎重。

镍基高温合金自身含有较多的合金元素,其在激光增材制造过程中普遍存在裂纹敏感性强、元素偏析严重、显微组织各向异性显著、力学性能可控性差等问题。一方面,镍基合金中亲氧能力较强的铬、铝元素易在高温作用下与成形气氛中的氧元素发生作用,形成微细氧化物夹渣,然其与基体界面间的润湿性较差,从而导致裂纹产生并降低力学性能;另一方面,碳、铌、钼等元素易在晶界聚集,显著增加低熔点共晶相的含量,加剧了热影响区热裂纹的形成。此外,各类晶界析出物会消耗镍基体中的强化相形成元素,显著降低激光增材制造镍基构件的力学性能。

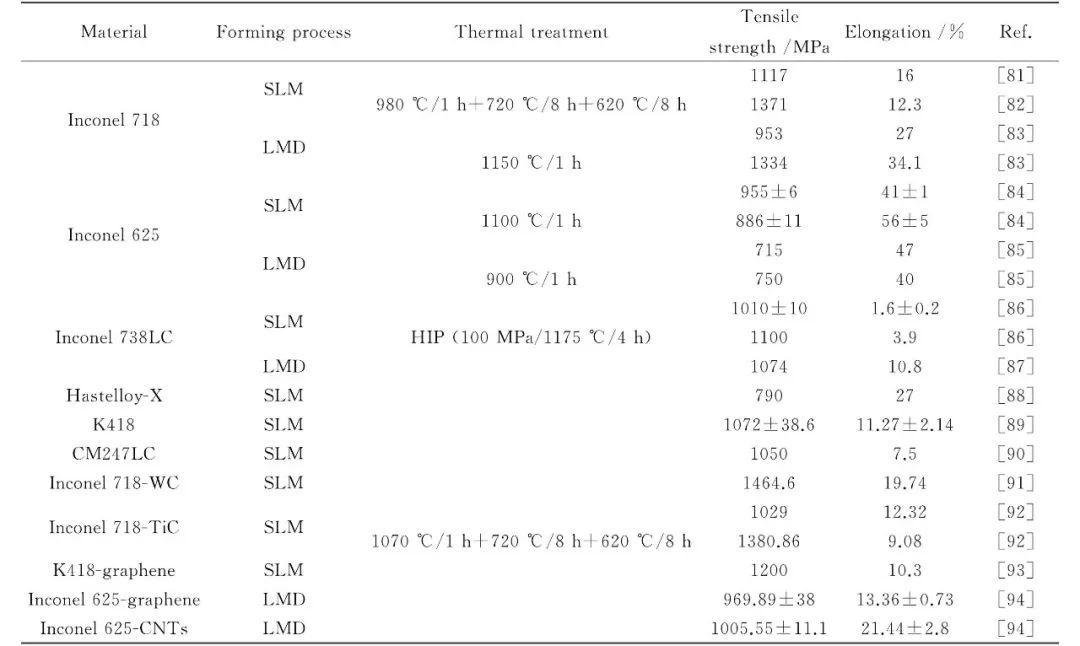

当前,镍基高温合金激光增材制造主要集中在Inconel系列合金上,其中沉淀强化型Inconel718和固溶强化型Inconel625的可焊接性强,亦适用于基于粉末熔化/凝固冶金过程的激光增材制造工艺。激光增材制造镍基高温合金的显微组织调控主要是通过优化工艺参数进而改变熔池的温度梯度、凝固速度和冷却速率来实现的,然后结合后续的热处理工艺来实现晶粒形状、尺寸以及析出相形态、含量及分布的调控。此外,采用优化的激光扫描策略也可改变晶粒的生长织构,获得高强韧镍基合金材料。

激光增材制造镍基高温合金及其复合材料的力学性能

热处理可实现激光增材制造镍基高温合金的强化,但会在一定程度上牺牲材料的韧性;同时,后处理需要合理调控加热温度、保温时间、冷却介质及热等静压的压力等参数,成本较高,工艺较复杂,缺陷形成概率也较大。基于高温高压处理的热等静压(HIP)技术可以消除激光增材制造镍基高温合金构件中的残余孔隙,抑制裂纹萌生及扩展,进而提高成形件的力学性能。

制备陶瓷增强镍基复合材料是镍基高温合金力学性能提升的另一个重要途径,可使复合材料在韧性不降低的前提下具有更高的比强度、比刚度及耐热性。

总结

总的来说,以铝、钛合金为代表的轻质高强合金,以及以Ni基高温合金为代表的承载耐热合金,是各国新材料研发计划中重点发展的材料之一,也是激光增材制造中重要的应用材料。关于增材制造材料研发的特点可以归纳为三点:

研制新型高性能材料是激光增材制造构件力学性能及应用水平提升的基础保障。

纳米复合、原位增强及梯度界面设计是提升传统金属激光增材制造强韧化的有效途径。

激光增材制造工艺调控及技术创新是金属构件显微组织改善及性能提升的根本手段。

来源:顾冬冬, 张红梅, 陈洪宇, 张晗, 席丽霞. 航空航天高性能金属材料构件激光增材制造[J]. 中国激光, 2020, 47(05): 32-55.

来源:增材制造硕博联盟