航空工业综合所丨增材制造技术赋能航空碳中和

增材制造技术赋能航空碳中和

航空碳中和面临的挑战

继2021年,碳达峰、碳中和首次被写入中国政府工作报告后,正在进行的两会中碳中和再次成为热议话题。全球升温已经导致气候风险越来越高,实现碳中和是当今世界最为紧迫的使命。从全球范围的碳排放总量来看,航空业其实并非碳排放的超级大户,但绝对是碳减排的“困难户”。随着飞机数量的增加,不断探索和完善各种节能减排手段以达到航空业碳中和的既定目标依然是一个极具挑战的任务。

增材制造赋能航空业全生命周期碳中和

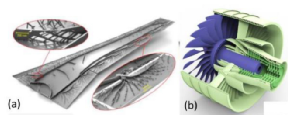

卢秉恒院士指出:“未来中国制造业中等材、减材、增材三分天下”。尤其是在航空领域,增材制造拥有可以减轻飞机重量、成形复杂零部件以及实现零部件集成等独特优势,已经展示了重大价值和广阔的应用前景。国产大型客机 C919 的部件采用了增材制造技术加工中央翼线条;波音787梦幻飞机上有30个由增材制造技术制造的零件;GE公司先进的航空发动机GE9X,有三分之一以上的部件是由增材制造来完成的,如图1所示。

3. 提高零件性能,增加使用寿命。通过优化零件结构,能使零件的应力呈现出最合理化的分布,减少疲劳裂纹产生的危险,从而增加使用寿命,降低碳足迹。例如美国F16战机上使用3D技术制造的起落架,不仅满足使用标准,而且平均寿命是原来的2.5倍。

来源航空工业综合所

来源:增材制造硕博联盟

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-03-19

最近编辑:1年前

还没有评论

相关推荐

最新文章

热门文章