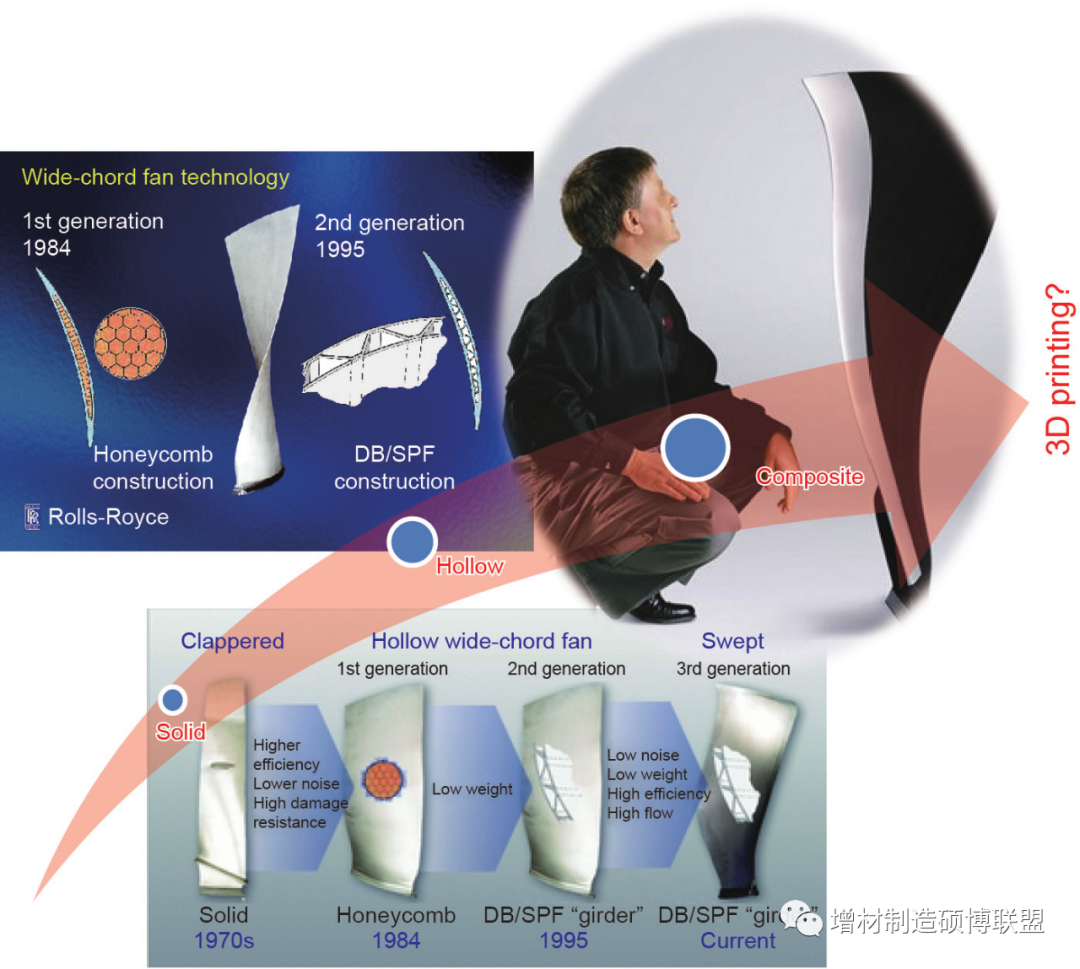

南科大丨喷气发动机部件的增材设计与制造

https://doi.org/10.1016/J.ENG.2017.05.017

增材制造(AM)是一种宏观结构与微观组织一体化制造相结合的新技术。目前喷气发动机部件的特殊几何形状一般采用传统的减材加工方法,如锉削、车削、铣削、磨削金属块料等,另外还有传统的铸造和锻造方法,但是这些工艺对制备具有复杂结构的构件存在局限。

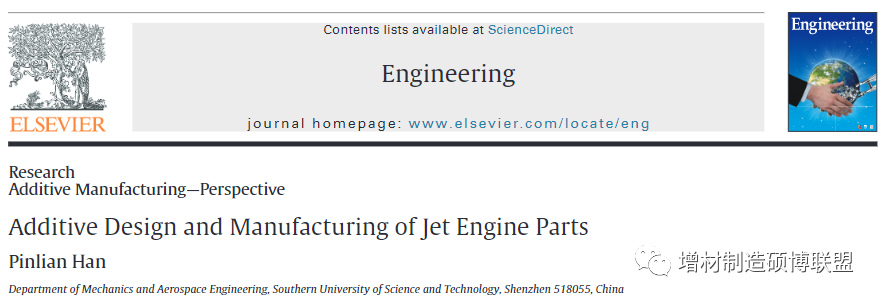

增材制造金属构件由于具有低成本、短周期、高设计自由度及可靠性,是制造喷气发动机部件的最佳选择。如图1所示,由于其形状不规则和结构复杂的特点,大约超过75%的喷气发动机部件都适用于增材制造,突破传统制备方法对构件形状设计的局限性能,使得从空气动力学和结构完整性的角度优化设计喷气发动机翼型成为可能。

图1. 增材制造在喷气发动机的应用。(a)涡轮风扇喷气发动机;(b)燃料喷嘴;(c)高压涡轮喷嘴;(d)高压涡轮叶片。

增材制造代表了制备工艺发展的新阶段,从通过锻造或切削来制造产品过渡到通过增加材料来制造产品。相比传统制造技术,增材制造最明显的优势是能够制备结构复杂的构件,尤其是复杂内部结构。增材制造的另一个优点是节省材料,尤其适用于贵金属的加工制备。此外,增材制造还具有其他的独特优势,能制备成分不一样的梯度材料,在此不做详细讨论。

除了节省材料和减轻重量外,喷气发动机在航空客运领域需保证飞行时的安全和高效,因此在一定程度上,增材制造无法替代传统制备工艺,且增材制造与传统制备工艺相比,从构件生产“减法”到“加法”的颠覆性改变,使其制备工艺产生了许多新变量,从而影响最终产品性能。

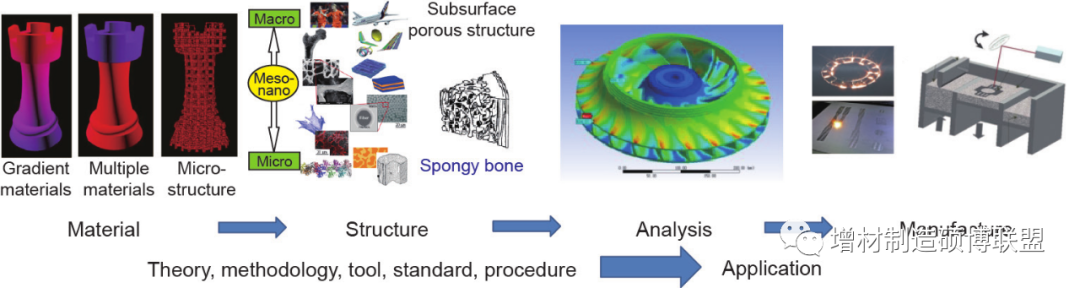

增材制造的出现使通过采用单独工艺制造多种材料的部件变得切实可行,且不需要任何诸如螺栓、螺母等连接元件。例如,为了满足部件内不同位置的不同要求,可以采用具有不同力学性能的不同材料制造该部件,这些不同的性能包括强度、频率、刚度、高循环疲劳(HCF)或低循环疲劳(LCF)、耐腐蚀性和蠕变性能。通过增材制造,可以根据终端用户的要求直接设计,并且不必考虑制备工艺对其形状的局限。然而,目前喷气发动机研究人员还没有准备好利用增材制造来生产复合材料结构,特别是在微观尺度上,原因是目前缺乏分析这种结构的方法、工具、条件和标准。梯度材料的结构和(或)次表面的微观结构可能比复合结构更加复杂——既非均质的,也非各向同性,并且没有明显边界或界面。

目前已有的固体结构分析方法,如有限元法或固体力学和材料强度的传统理论,不适用于具有梯度材料和(或)次表面微观结构的部件。胡克定律、泊松比和低循环疲劳和高循环疲劳的S-N曲线等实验曲线都是基于“纯”材料本身,而非基于所评估构件的实际成分,因此虽然这些方法被广泛使用,但其结果并不一定正确。

过去,研究人员根据涉及材料的力学性能对复杂结构做出判断是不合理的,因为他们缺乏具有强大分析能力的计算机、有限元法和检测技术,因此工程师普遍使用的做法是在评估材料的力学性能时引入“安全系数”,然而由于缺乏连接材料特性与结构的标准程序,这种做法的结果不甚理想,易导致高估或低估构件强度或寿命。这是因为构件的应力/应变通常是三维(3D)矢量,而材料的力学性能是从该材料的标准样品获得,并且在简单的应力/应变状态下进行测试,以便可以提出与材料特性相比较的“标准化”数字。除增材设计(AD)外,充分利用增材制造来构建结构才能解决这个问题,这是研究人员尚未涉及的领域。

对于喷气式发动机,中空或内部网格结构以及梯度材料与强度、热效率、传热和冷却、刚度分布、固有频率、寿命及所有其他结构整合问题相关联。与传统的制造设计(DFM)不同,功能设计意味着优化设计,使其更加高效和可靠。由于缺乏增材制造的能力,工程师通常无法对一个部件或发动机进行优化。喷气发动机的传统设计是一个在材料工艺、传热、空气动力学、结构完整性、控制、机械系统和制造等不同方面折中的过程。然而,增材制造技术的特殊功能为改变传统制造设计的概念提供了可能,通过改变工程师的设计愿景,其采用新的方法来满足客户的要求,并改善产品性能、效率、质量和成本。这些功能包括形状复杂性、层次复杂性、装配复杂性和材料复杂性。

增材设计注重层次的次表面多孔结构设计,以便“主动”设计一个从不同学科角度看具有解耦关系的部件。以喷气发动机为例,空气动力学工程师首先为流路创造了一个理想的形状,结构工程师将这个理想的形状作为预定的边界条件。为满足零件结构完整性的要求,结构工程师可以保持理想的形状不变,通过主动布置材料分布和微观结构来设计次表面结构。

由于喷气发动机部件具有明确的空气动力学形状,对其进行拓扑优化几乎是不可能的,其关键的设计要求是在多个尺度上进行分层设计。到目前为止,喷气发动机设计界的大部分工程师仍然被传统的思维方式困扰:他们仍在讨论材料的力学性能,而非结构本身的性能。即使在增材制造中,大多数研究人员和工程师仍然在研究如何通过创造某种多孔材料,而不是多孔结构来改进其设计。最常见的多孔材料是一种晶格材料。为了定义多孔结构,设计每个空单元的形状、大小、位置和方向是很有必要。单元格的概念非常接近多孔结构的概念。到目前为止,增材制造中只有多孔结构被用作分层结构。

最普遍的多孔结构是基于梁的晶格结构。这个概念继承了传统的拓扑思维和实践方法,尤其是那些使用有限元分析等工具的方法。然而,增材制造的应用,将使结构工程师不再受到人造类型的几何结构的约束,如自然界中不存在的晶格结构。相反,他们受到网状结构的启发,如人骨次表面的结构。根据网状结构的功能要求,其在尺寸和形状上具有不规则的分布。因此,增材制造设计中的挑战之一是网状结构设计的民主化,而不受限于内部或次表面网状结构的形状和(或)尺寸。

在制造和分析具有次表面多孔结构的部件方面存在两个挑战:其一是创建一个没有辅助支持的悬空形状结构;其二是计算成本的承受能力,这决定了多孔结构模型的细致程度。

我们的解决方案是创建一个空心球有限元,而不是由元件组成的球体,与其他类型的现有元件一样,该空心球有限元件具有由其半径、厚度及其上面的孔而限定的几何规格。由于球体的对称形状,空心球有限元的本构方程十分简单,除了球体的许多优越的力学性能之外,使用球形结构最重要的原因是它不需要增材制造技术的辅助支撑。这个解决方案需要一个全新的理论、方法和工具,以及训练有素的工程师。

在增材设计和增材制造的创新方面,我们面临两个关键的挑战:第一个挑战是设计具有梯度材料和(或)次表层微结构的新部件,这样的部件必须能够满足喷气发动机部件的不同要求;第二个挑战是要符合用于具有梯度材料和(或)次表面微结构的结构体的制造和应用的法规代码的新标准。

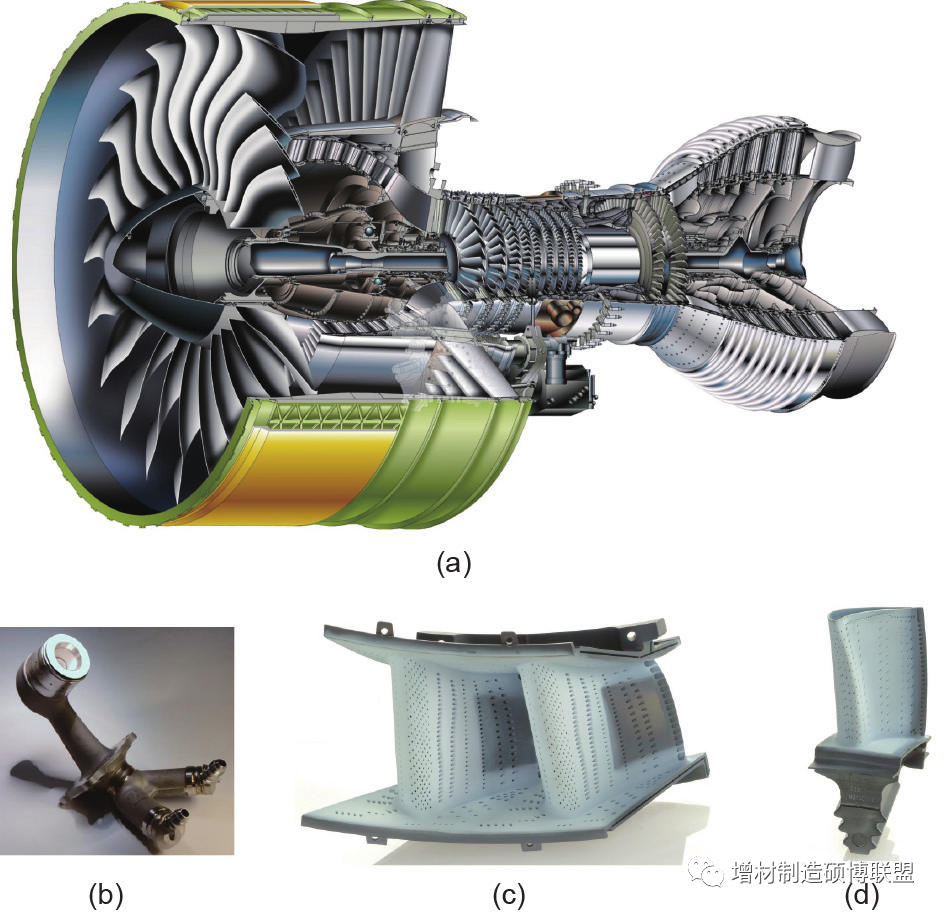

由于摆脱了传统制造过程的限制,设计领域发生了颠覆性的变化。工程师们已经发现了许多结构的创新设计,这些设计甚至能够导致负热膨胀、负刚度、负泊松比等。此外,工程师可以主动地按需设计一个具有特定振动模式形状、故障模式、寿命分布等的结构。基于典型的涡轮风扇喷气发动机,我们预计可以使用增材制造技术对发动机进行大幅改进,提高其效率、安全性、可靠性和成本效益(图2)。

图2. 通过AD / AM对喷气发动机进行增值改进。图中绿色 区域表示有很大潜力可以通过AD / AM进行改善。

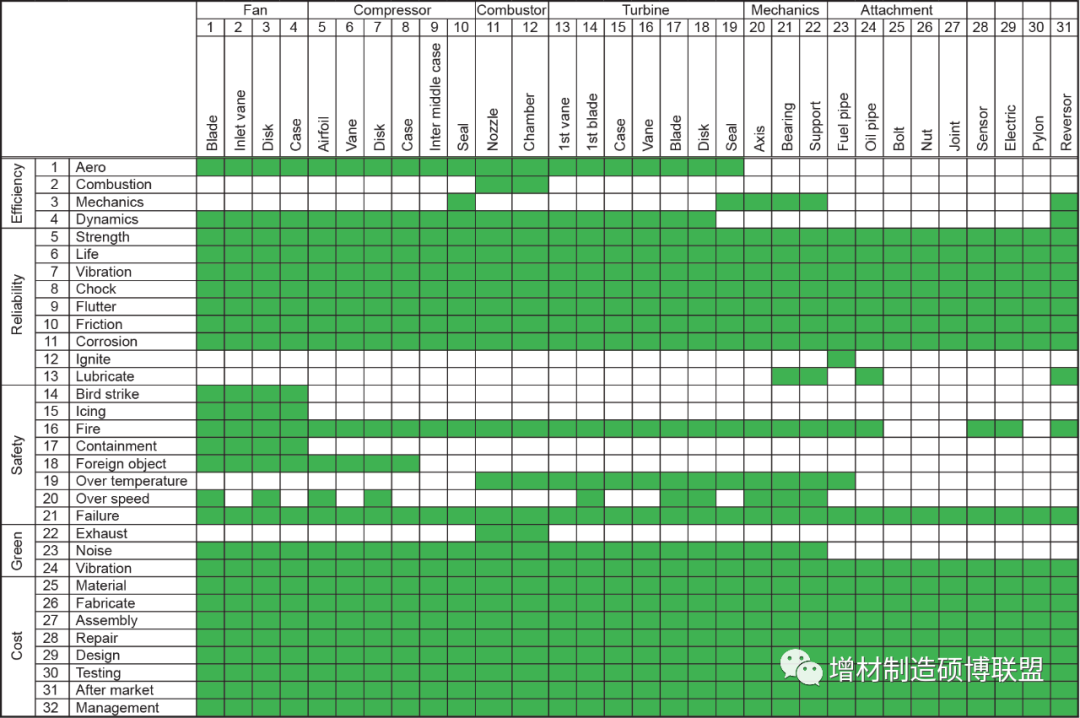

例如,一个空心扇叶(图3)必须满足鸟击要求、调频要求、HCF和LCF要求、偏转要求等,如何协调满足所有要求是设计工程师的目标。与传统的设计方法不同,它无需在空气动力学工程师、结构工程师和制造工程师之间来回重复地进行交互设计。相反,团队中的每个成员现在都可以不必担心受到其他学科的约束,而设计一个“最好”的部分,因为他们可以改变材料和次表面的微观结构。

图3. 当前的扇叶设计方法和未来的扇叶设计。DB / SPF:扩散黏合/片材超塑成形。

通过增材设计和增材制造,可实现具有较优空气动力学性能、传热性能、应力分布及力学性能的高温高压高速涡轮叶片的制备,同时降低其制备成本。例如,在考虑较优的传热效率的冷却结构设计中(图4),对构件中温度梯度及温度的最佳控制,使得材料在合适的温度范围内工作。同时,由于材料较少,热梯度较低,因此结构或部件受到的离心力和热约束的影响较小。

图4. 通过AD / AM改善高压涡轮叶片冷却结构。(a)不同的冷却机制;(b)涡轮叶片冷却结构的发展。

增材设计的优点包括:

①中空结构可以减少质量和离心力;

②更好的冷却结构可降低温度和梯度,降低热应力,提高效率;

③用微观结构代替单晶合金能降低成本;

④用增材制造代替精密铸造,保证质量,缩短上市时间。

或许在不远的将来,增材制造将完全取代传统定向凝固技术制备单晶高温合金(图5),同时我们还可利用增材制造复杂结构制备的优势,通过设计内部冷却通道、优化构件结构及材料,降低构件温度、增强传热、减少应力。

图5. 以涡轮叶片设计为例,3D打印将彻底改变涡轮叶片设计,并改变我们对特殊材料的依赖。(a)材料的潜力有限;(b)一体式叶片转子的冷却结构。TBC:热障涂层;SX:单晶合金;CMC:陶瓷基质复合材料。

然而,目前还有许多与增材制造相关的问题尚未得到解决,尤其是对于复杂亚表面结构或梯度材料,需要应用次表面微结构和(或)梯度材料的喷气发动机部件。在荷载和结构或材料之间建立一个相应的本构关系极其必要。因此,像有限元法这样传统的分析工具,不能用来分析这种新型的结构,无论这种结构是由梯度材料还是由次表面微结构构成的。此外,这种全新的结构还没有设计标准,也没有相关的适航条例。除了上述的设计和制造问题,以及对新的分析标准和规定的要求之外,增材制造打印过程的速度太慢,这一问题也必须得以解决。尽管如此,制造业从“减材制造”到“增材制造”的飞跃是一场设计和制造领域的革命,这场革命将对人类生活的各个方面提出挑战,处于这场新一轮革命最前沿的人们将改变整个世界(图6)。

图6. 这一新的工程学科面临材料、力学、数学和物理领域的挑战。AD / AM为改变世界提供了可能。

来源:增材制造硕博联盟