美国宾夕法尼亚州立大学丨金属激光增材制造过程中凝固织构的演变

前言

增材制造(AM),也称为3D打印,是一种很有前途的技术,可从高功率密度热源熔化的粉末或线材中快速生产净成形部件。在激光辅助增材制造过程中,金属粉末被聚焦的激光束熔化。激光扫描模式由计算机控制,熔融金属凝固形成连续的沉积层。增材制造的应用包括机械部件、电子产品、组织、植入物和假体的打印。增材制造中使用了多种材料,包括镍基高温合金、钛合金、不锈钢和聚合物材料。在这些材料中,镍基合金因其优异的拉伸和蠕变性能以及抗热腐蚀和抗氧化性而被广泛用于涡轮叶片、燃烧室和核反应堆。由于织构会影响制造组件的机械和化学性能,因此其控制对于获得任何其他方式无法制造的增材制造零件的目标性能至关重要。

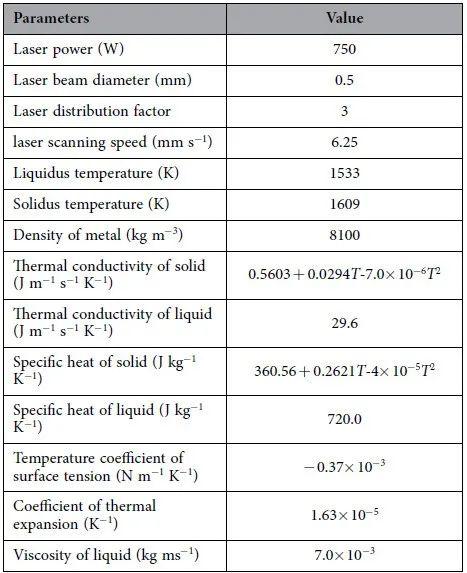

表1 数值模拟材料参数

论文正文

图1 单向激光扫描的最大热流方向和凝固织构 (a) 多层单轨Inconel 718沉积不同位置的计算纵向截面;(b) 计算温度场的放大倍数,最大热流方向以黄色矢量表示;(c) 初级枝晶的计算凝固模式;(d) 沉积的 Inconel 718样品的光学显微照片

图2 温度场和速度场模拟计算结果

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-03-19

最近编辑:2年前

还没有评论

相关推荐

最新文章