干货丨从卫星天线支架制造,看整体增材制造解决方案重新定义零件生产(附视频)

基于粉末床熔融工艺的增材制造-3D打印技术,正在走向批量生产的应用。但在生产环境中承担批量生产的任务,是不同于原型制造的全新应用场景。面对金属3D打印走向生产这一转折点,在实现生产的过程中如何确保各工艺的顺利衔接?如何减少后处理过程中的大量人工操作?如何保证在此过程中稳定一致的产品质量?增材制造能否可以进一步提高效率、降低成本?

精密加工界的知名品牌GF加工方案与3D Systems合作,推出了面向增材制造的整体解决方案,推动传统技术与增材制造高效整合和各个工艺环节的无缝衔接。

本期,将通过宇航公司TAS卫星天线支架增材制造案例,详细介绍 GF 加工方案面向增材制造的整体解决方案如何解决上述问题,并帮助终端用户生产出高品质金属3D打印零件。

增材制造七步走

完整金属增材流程包括了从设计、材料、工艺到后处理的所有制造环节。采用增材制造技术生产的零件,尤其是金属零件几乎都需要经过后处理才能使用,而这在前端设计的时候就需要考虑到工件在不同工艺之间流转会遇到的加工余量、结构倾斜以及应力避免等问题,复杂零件的CNC加工也需要运用专门设计的夹具。这要求应用端的从业者既懂得传统机加的特点,又懂得增材制造的特殊性。

▲ 卫星天线支架的完整增材制造生产流程

来源:GF 加工方案

GF加工方案提出了“增材制造7步走” 的完整金属增材制造技术生产流程,TAS卫星天线支架增材制造案例也是按照这7个步骤去一一分解,体现完整的金属增材制造技术生产流程,从软件的设计和准备,到打印设备的打印,再到质量控制,以及后续的铣削加工和线切割。用最先进的理念,重新定义零件制造!

卫星天线支架

来源:GF 加工方案

通信卫星市场竞争激烈,制造商不得不生产“更多、更快、更便宜”的产品,增材制造等新的创新技术已经成为提高卫星产量的关键。

由于卫星的振动,卫星天线需要被紧紧夹在支架上,以避免结构断裂。而卫星的天线支架就是为此目的而设计的。每个天线都有两个小支架,用螺栓将天线固定在支架上。因此,支架确保在卫星发射期间,天线被安全地夹在一起,以避免损坏。

这是一个很好的案例,与传统制造相比,增材制造的成本更低,而且在零件的重新设计上,结合了基于金属增材工艺的重新设计,能令大家更好地理解金属增材制造和增材制造的设计思维。该零件需要足够的加工操作,包括一些后续精加工的流程,也能让大家更了解金属增材技术如何直接生产零部件。

第一步:针对零件的重新设计

这里的重新设计指的是针对增材制造层层打印的工艺特点,来改进零件的设计。针对零件的重新设计,至关重要。因为工艺不同了,如果还是沿用之前的设计,那么很有可能体现不出金属增材制造的优势。同时,也要考虑到后续的铣削加工和零件的功能,进行再设计或者改进。

在本案例中,GF加工方案共提出并实施了7项设计调整:

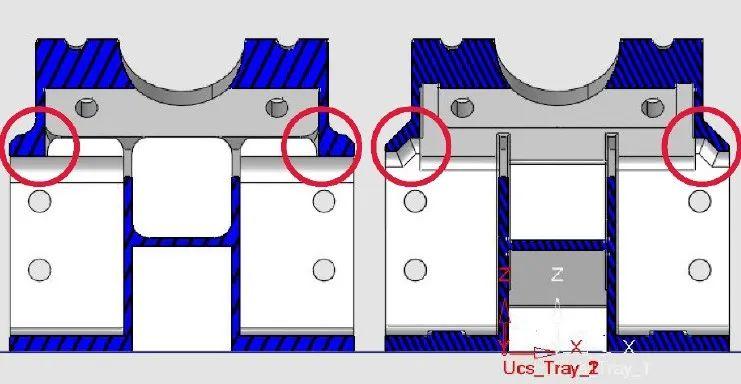

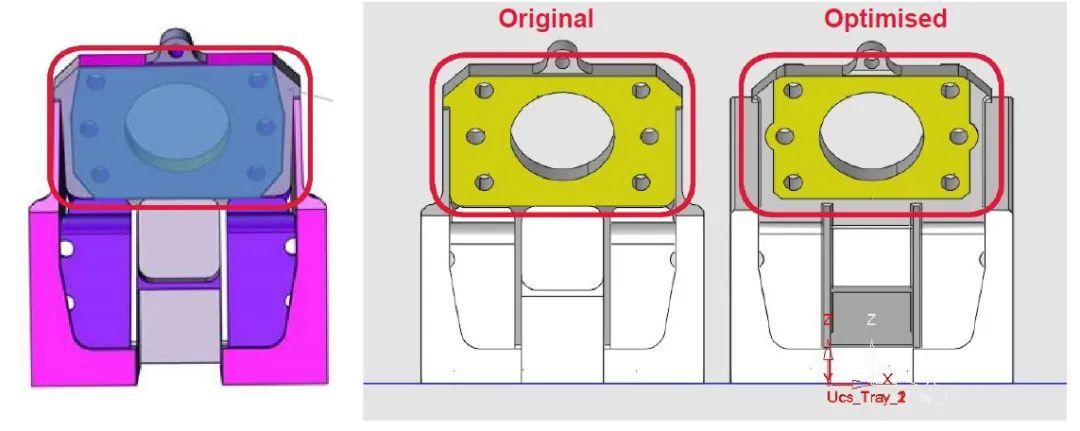

①AM(增材制造)设计:水平悬垂的部分应修改为相对于z轴角度为45°的悬垂,这样的打印的过程中避免过多的支撑结构。

▲设计优化1:方案(左)与原方案(右)相比的实现情况

来源:GF 加工方案

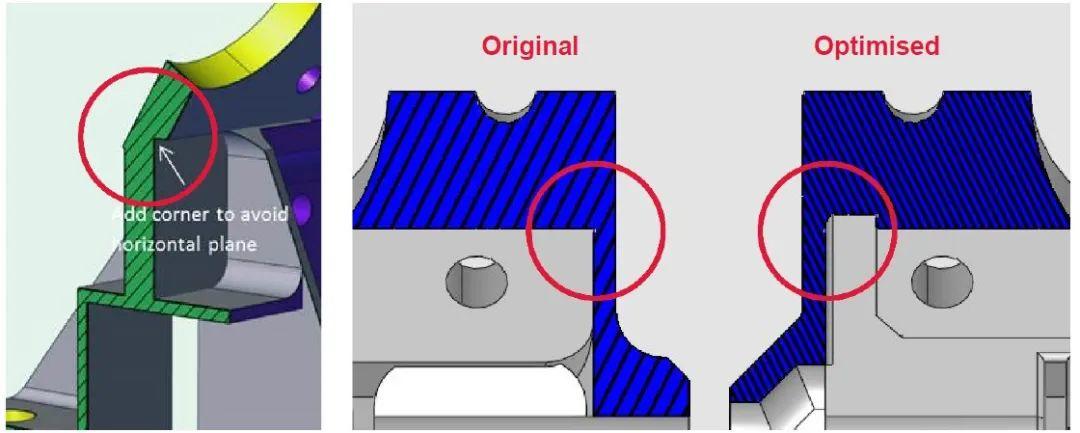

②AM设计:为了避免尖角,需要增加倒角,因为这些不能正确打印,导致表面质量不好。此外,在尖锐的角落,应力集中可能发生在建造过程中,以及在部分的功能时间。因此,这些应该避免。

▲设计优化2:方案(左)与原始部分(右)的对比

来源:GF 加工方案

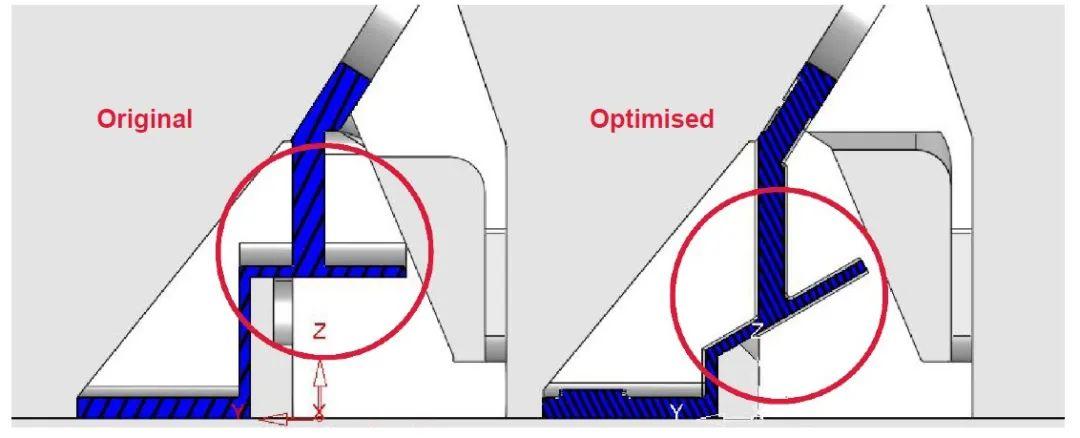

③AM的设计:通过添加一个45°角下的倒角来避免水平悬垂,相对于z轴的的方向。这样就不需要在这些点上设置支撑结构,可获得更好的表面质量。

▲设计优化3:方案(左)与原始部分(右)相比的实现情况

来源:GF 加工方案

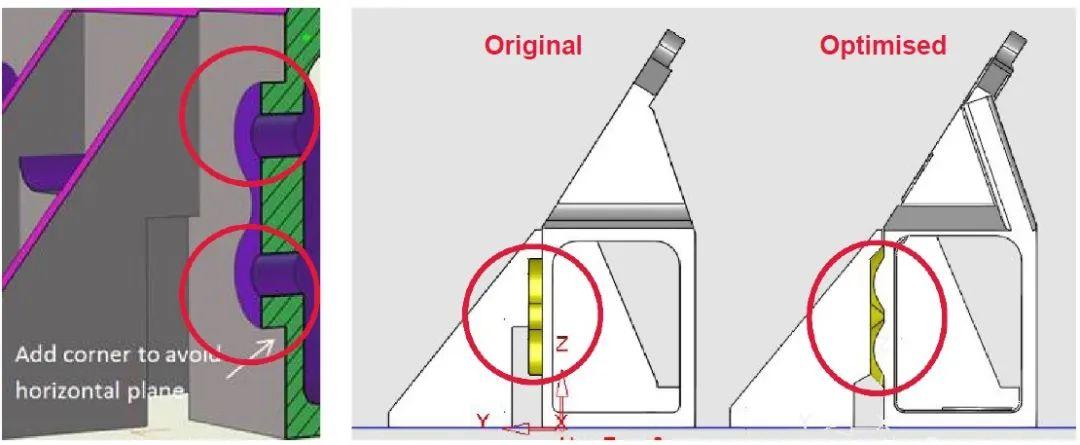

④铣削设计:避免对完整的表面进行铣削,在与螺栓接口的孔周围添加偏移量,使铣削过程更容易。用这种方法,可以减少铣削时间同时减少干涉的可能性。

▲设计优化图4:方案(左)与原始部分(右)的对比图(右)

来源:GF 加工方案

⑤功能性改进设计:上部侧面增加u型结构,增加抗弯刚度。通过增加这些结构,提高了整体刚度。

▲设计优化图5:方案(左)与原始部分(右)的对比图

来源:GF 加工方案

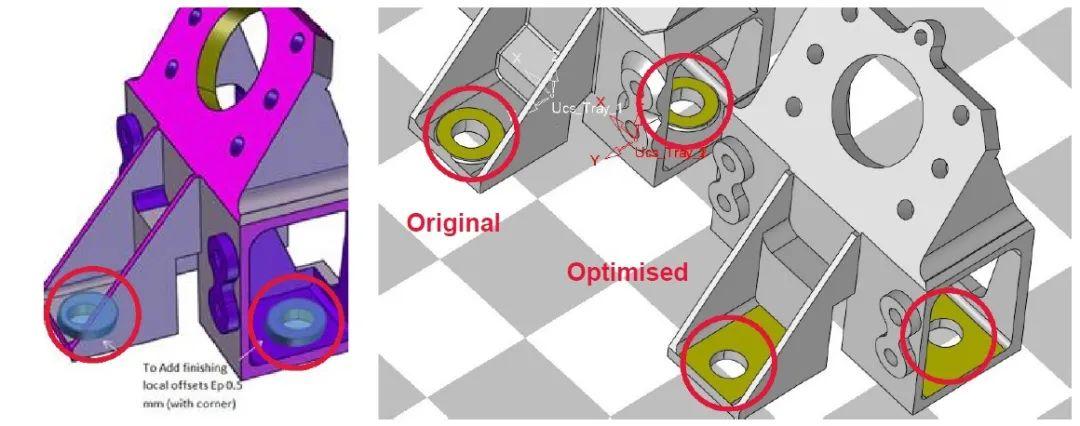

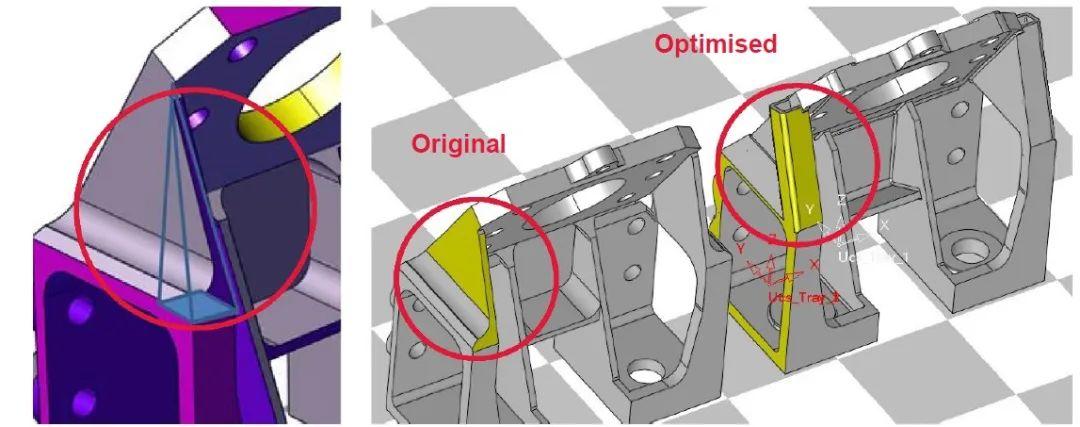

⑥AM设计:在不改变零件结构特性的情况下,避免较大的水平悬垂,悬垂相对于y轴的角度为30°。在不改变零件结构特性的情况下,获得较好的打印表面质量。

▲设计优化6:实现与原来的部分

来源:GF 加工方案

⑦倒角设计改进:添加倒角,以避免尖角,难以打印。通过添加这一特性可以获得更好的表面质量,并降低应力集中的风险(在打印阶段以及后续的使用阶段)。

▲来源:GF 加工方案

第二步:打印准备

打印准备过程包含了支撑添加以及零件排布等工作,这些工作均可通过GF 整体增材制造解决方案中的专用软件来实现。

▲ 卫星天线支架的摆放

来源:GF 加工方案

特别值得一提的是GF专利的换装夹具System 3R,不仅为增材零件提供了支持零点定位,同时也便于机加过程进行快速装夹,实现增减材之间的快速衔接,确保零件批量生产时获得一致的精密度,这一步也为未来的自动化奠定了基础。如需批量生产,可以在GF提供的专用软件中将这些零件正确地安排在基板上。

▲来源:GF 加工方案

在卫星天线支架制造案例中,为了增加效益,设计师在基板上一次放置了16个零件。这些零件可以一次生产出来,最大可能性地降低打印成本,提高打印效率。

第三步:打印

卫星天线支架制造所用的3D打印设备为DMP Flex 350,DMP Flex350是为高精度直接金属打印而设计的,并针对需要复杂部件和重型金属部件的关键应用进行了优化,利用业内含氧量最低的真空打印仓与改进的气流技术,确保每一个零件打印出来的致密性和化学纯度。

▲3D打印中使用的GF换装夹具System 3R

来源:GF 加工方案

第四步:质量控制

打印过程的关键之处在于质量控制和可追溯性,GF加工方案专门针对复杂和重型金属部件的关键应用进行了优化,同时会记录材料特性和完整的打印过程,确保每一个零件都具有统一的卓越品质。

第五步:CNC准备

GF 整体增材制造解决方案中的专用软件可以完成CNC准备,为最终完成零部件制造做准备:移除支撑,加工高质量的曲面区域,以及钻孔、攻丝或修整孔。

第六步:机加工

在设计的步骤里,已经为零件需要机加工的部分进行了加工余量的预留,一般为0.2mm。零件打印的底部,配合了System 3R零点定位系统,可以进行快速装夹,实现自动化生产。

▲3D打印卫星天线支架机加工

来源:GF 加工方案

在机加工过程中所面临的加工余量,如果没有在之前的软件中进行预留,并考虑到加工高质量曲面区域的要求,以及装夹的配合,到这一步时就会面临很多困境甚至无法进行。

第七步:零件切割

相信很多有金属增材经验的朋友,都遇到过这样的问题,将打印的基板垂直放进行线切割,这样容易出现零件在脱落的时候和电极丝碰撞,而导致零件的损坏。GF 加工方案在增材制造的整体解决方案中集成了水平的线切割设备CUT AM 500,完全避免了零件切割时发生碰撞的可能性,有效提高去除底板的效率及可靠性,特别适合大型零部件和批量生产的工件。

▲3D打印卫星天线支架线切割

来源:GF 加工方案

“3D 打印并非是一座孤岛,而必须与其他传统制造工艺相融合,才能成为创造制造业附加值的“利器”,3D打印只是制造的一环,将与其他工艺充分融合在一起,无缝衔接在制造流程环节中,将是3D打印进入制造业产业化的主旋律。”

通过以上卫星天线支架增材制造案例可以看到,GF加工方案推出的面向增材制造的整体解决方案,正在打破“孤岛”,将选区激光熔化这一金属增材制造工艺与机械加工、线切割等传统制造工艺融合在一起,我们有理由相信这一前瞻性的探索将会推动增材制造批量化生产的应用之路。

来源:增材制造硕博联盟