电动动力悬置系统高频共振问题的橡胶悬置动力学刚度和形状因子研究

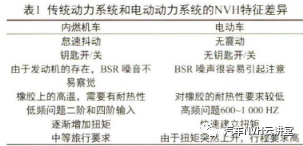

随着政府推动清洁能源,排放标准越来越严格, 人们也越来越关注电动汽车的发展。在电动汽车中, 电动动力系统取代了柴油或汽油动力系统。发动机点火顺序、源振动和动力系统激励与传统动力系统不同。在这里,我们将处理源振动、传递路径和接收器振动的问题。对于转换后的动力传动系,传递路径是相同的,但是,由于源振动的不同,接收器振动会有所不同。傅隆新' 李俊谦' 杜海平和李卫华等人研究了基于纹波转矩激励输入的动力系统安装优化,通过改变安装刚度进行了多目标优化,其主要目的是降低振动力并改善模态隔振。他们研究了基于遗传算法的全局优化和所有的帕累托最优解,以及通过拉丁超立方抽样方法推导出具有动态反作用力的鲁棒性最优解。E. Courteille、F. Mor tier、L. Leotoing和E.Ragneau等人研究了各种设计变量的调整,例如动力系统支架每个方向上的位置和刚度特性。帕累托优化用于在怠速抖动测试的不同约束条件下优化不同且相互冲突的目标。本研究考虑了其他测试,例如钥匙开/关、发动机弹跳等。Klaus Genuit通过优化调整安装传递函数和连接点的刚度,研究了宽频率范围内的隔振,还研究了 2点或3点相同或不同支座的动态力传递。如能更好地控制安装刚度参数将改善M Qatu、MSirafix F Johns讨论的怠速NVH的预测性能。David Roth、T. Ehrt博士等人研究了用于电动汽车的改装和专用电机安装系统的详细信息。XianpaiZeng、Jared Liettex Scott Noll 和 Rajendra Singh 研究了内部的安装共振问题,使用不同的安装方法来分离安装共振峰以改善窄频率范围内的隔振效果。在我们的研究中,我们改变了内部安装设计并通过使用橡胶翼效应来分离共振。这种内部衬套设计更改对其他NVH性能没有负面影响,例如BSR、抖动、向内/向外倾斜和耐用性等,这种变化对成本、尺寸和重量的影响也很小,该研究涵盖了从组件级到车辆层面的共振转移问题。本文讨论了高频问题的解决方法,采用双重隔振技术并在主弹簧中施加内部质量影响,通过组件级分析进行了研究。在本文中,我们重点关注了衬套翼的改装及其对共振峰值和整体降噪的影响。压缩橡胶的刚度定义为加载面积和自由面积之比,表示为:S为形状因子,t为厚度,L为长度,B为宽度。对于方形截面的块:L=B, S=L/4t0Ec为压缩模量,EO为杨氏模量,k为P.B.Lindley的橡胶工程设计表3中的数值系数。通过改变橡胶翼的尺寸,质量效应发生变化,从而将单峰拆分为两个较小的峰。我们在下面展示了传统动力系统和电动动力系统之间的NVH特征差异。表1传统动力系统和电动动力系统的NVH特征差异一般来说,在电动汽车改装系统中,软安装是基于传统的摆式安装系统设计的,具有足够的纵向线性行程,以在电机高扭矩下管理总行程。在垂直方向, 支架足够柔软,以保持动力系统的弹跳模式低于轮跳频率。由于与传统动力系统相比,电动汽车的重量较低,因此容易受到道路噪声的影响。在我们的研究中,重点研究了各种橡胶形状及其对动刚度的影响。15Hz, +/-0.1 mm振幅下的动刚度决定了刚体模态振型和频率,一般在5~30 Hz范围内。但是,由于激励频率在600-1000 Hz范围内的模态共振,隔振效果降低,导致传递给系统的力增加,这是不可取的。本文讨论了减小传递力的各种方法,如通过添加橡胶来产生质量效应、创造双重隔振或在衬套的橡胶腿内添加金属质量来重新设计安装座的内部结构。布什级计算模型研究了一种评估隔振有效性的创新方法。然后,在组件级别和车辆级别进行相同的测试,以检查目标激励区域中的噪声级别。是力传递的准静态或瞬态响应分析和通过改变橡胶衬套形状进行高频下的动态力分析。动力系统激励频率一致。在本文中,我们的分析重点是从子系统级到车辆级性能的上述第6和第7项要求。在专用电动汽车中,有两种类型的安装方案,如图2和图3所示,即4点安装系统和3点安装系统。在我们的研究中,重点是3点专用安装系统,如图3所示。电机的脉动转矩特性如下:动力传动系CG、质量 和惯性数据如下:PT CoG= (-148 88130.9) mm最大扭矩(Tmax.e-motor) = 160 N.m,总齿轮比=10首先,讨论和评估传递到系统的力,然后研究橡胶形状因素以解决中高频共振问题。这里讨论了三种管理高频噪声的方法。共振问题分为两部分:首先是在瞬态扭矩下力传递的最小化。目标是最小化力量并最大化隔振。为此,我们在多次迭代后微调了发动机支架(左、右和后)的进展曲线。我们已经讨论了所有三个安装概念的基线和修改的进度曲线,以便进行分析。在下面的图5到图10中也展示了同样的情况。我们已经进行了静态特性优化,以最大限度地减少瞬态扭矩应用中安装座上的扭矩反应。在图11中, 力与时间的关系图显示,在对安装进度曲线进行微调后,传递的力几乎减少了 40%。我们通过橡胶形状优化实现了所需的安装进度曲线。我们在瞬态扭矩特性中实现了最小的力传递,现在专注于如何通过各种方法减少高频共振。双重隔振是在附着点增加一层橡胶层,如图12所示。它被称为初级和次级隔振。借助双重隔振概念,提高了950 Hz频率附近的隔振效果,这是我们主要关注的600-1 000 Hz频率范围内的电机励磁问题。如图12所示,由于双重隔振效应,960 Hz附近的动态刚度明显降低(64%)。本文利用隔振效应避免电机励磁频率有较低的力传递到车体。橡胶模式衰减是通过在主橡胶中引入质量/翼来完成的。Y和Z方向的动态刚度降低如图15和图16所示。由于在主橡胶上增加了橡胶质量/翼,动态刚度的降低是明显的。通过调整图14所示的橡胶翼尺寸, 可以在一定程度上控制峰值偏移。橡胶翼的延伸部分作为影响动态刚度值的质量。在另一种情况下,机翼对动态刚度峰值降低的影响如图17a和17b所示。机翼将第一模式(约790 Hz)的动态刚度降低了约45%,从而提高了动力系统激励时的隔振强度,这种隔振效应可用于解决中高频问题。在橡胶弹簧元件中集成阻尼质量(金属)的解决方案如图19和图20所示。据观察,动态刚度由于质量效应而明显降低。图20的曲线显示了插入质量对动态刚度降低的影响。根据插入的质量大小,可以进一步优化。现在这项研究是在衬套上进行的,在该衬套上,机翼附加效应与车辆座椅导轨振动的减少相关。图21的产品功能显示了新翼图21a、21b、21c在衬套中用于频率峰值调谐的优化阶段。在最终的设计中,已经实现了目标动态刚度,如图22所示。橡胶翼充当附加质量,将频率峰值分割为两个或多个峰值。橡胶翼的尺寸决定了翼的效果,并控制了我们想要分裂的峰值。环形吸收器设计在所有径向方向上都同样有效。当我们在车辆上模拟改装部件时,由于橡胶翼消除了共振激励,座椅导轨在中高频范围内的振动明显降低。图21a (基线)和图21c (圆形机翼)也显示了相同的内容。该研究扩展了车辆水平座椅导轨的加速益处,如图23和图24所示。橡胶翼/橡胶环可降低目标频率范围内的座椅导轨振动和驾驶室内的噪音水平。添加橡胶翼作为动态阻尼器,以解决主弹簧共振问题。这些橡胶翼不会改变基线静态推进特性。因此,其他NVH参数没有变化,如向内/向外倾斜、抖动、BSR和耐久性等。图2显示了一个4点专用电动动力系统,带有主隔振器和辅助隔振器。通常,这种类型的动力传动系直接安装在副车架上,无需支架。二级隔振器根据特定的调谐要求选择为液压安装,因此提供了额外的机会来避免动力系统励磁频率。其结果是传递力更小,隔振度更高。在电动传动系统中,与发动机悬置系统相关的NVH问题与传统动力传动系统有很大不同。发动机悬置静态推进在电机瞬态扭矩上升过程中起着至关重要的作用,而动态刚度在600-1 000 Hz范围内电机激励的中高频共振中起着重要作用。橡胶动态刚度取决于我们在本文中讨论过的橡胶翼的形状因子。高频共振主要发生在使用衬套式发动机支架来优化成本和重量的电动汽车中。通过调整衬套特性,瞬时力传递可减少 40%~50%。通过增加橡胶的质量效应,使用橡胶模式衰减方法可以避免高频问题。质量的大小决定了分裂峰的位置,从而在电机谐振频率处实现更好的隔振。在本文中,通过修改决定动态刚度的橡胶形状因子,对部件级和车辆级影响进行了案例研究。最后,通过优化橡胶形状的橡胶支架内模隔振方法,展示了车辆水平-座椅导轨在中高频范围内的加速度改善。由于电动汽车的扭矩突然上升,需要在NVH和耐用性要求之间取得平衡,因此要解决硬倾入和倾出问题还需进一步的工作. 著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-02-28

最近编辑:1年前