动力总成悬置支架多工况拓扑优化设计研究

吕兆平

(上汽通用五菱汽车股份有限公司技术中心 柳州545007)

【摘要】 首先用变密度法建立了结构拓扑优化数学模型,阐述了利用有限元法进行结构拓扑优化的过程,然后通过建立悬置系统的动力学模型,进行动力学仿真并获得载荷数据。进而应用有限元方法对动力总成悬置钣金支架进行分析;根据分析结果,使用多工况拓扑优化方法对支架模型进行优化设计;减轻了悬置支架的质量,指出了拓扑优化在轻量化设计中的重要意义。

关键词:悬置支架 运动学仿真 有限元分析 拓扑优化 轻量化

Topological Optimization Design of Engine Mount Bracketwith Multi Load Conditons

Lv Zhaoping

SAIC GM Wuling AutomobileCo.,Ltd..,Liuzhou545007

Abstract:First,thestructure topological optimization mathematical model is created with thevariable-density method.The processes of structure topological optimazationwith FEM are introduced,Second,byestablishing the dynamic model of the powertrain mounting system ,the dynamicsimulation is conducted to get the loading data, basing on which a finiteelement analysis and the method of topology optimaization with multi loadconditions is performed to lighten the engine mount bracket.The comparison between relative indices before and after the optimizationshows the significance of topology optimization in the lightening design.

Keywords: enginemount bracket ,Dynamicssimulation,FEA;Topologyoptimization,lightenning

1 前言

随着汽车工业的快速发展及日益突出的能源问题,对汽车设计提出的新要求是降低其制造成本及提高整车燃油经济性,通过对零部件和整车进行材料优化配置和结构优化设计,可以在不影响其强度和性能的基础上达到产品的轻量化,以期实现降**造成本和节能的目标。

动力总成悬置系统的主要作用是支撑发动机和变速器、有效隔离发动机向车架传递振动,其对整车的舒适性和噪声水平有决定性的影响。一般悬置系统包括带有橡胶衬套的支架以及纯金属支架,其中带橡胶衬套的支架起到隔振作用、金属支架起到支撑动力总成及传递振动的作用。由于发动机振动主要由金属支架传递给橡胶衬套,再传递到车身,再加上发动机各种工况,整车各种路况的复杂性,决定了金属支架本身刚度、强度和模态都必须满足一定的要求。

在悬置系统中,金属支架质量占总质量的80%~90%,成本占总成本的60%~80%。因此减轻金属支架质量,不仅可以使悬置系统的性能得到提高,,而且对成本的控制也有益处。在早期概念设计中,拓扑优化能够帮助设计人员在满足各项性能的前提下,得到体积最优,质量最轻的支架[1]。本文使用了Hypermesh及其Optistruct模块,对变速器悬置支架(见图1)进行了前处理和拓扑优化,并对优化前后的悬置支架在各载荷工况下所受应力和前四阶的约束模态进行了比较,验证了优化方案的有效性和可靠性。各工况的载荷数据通过ADAMS软件建立悬置系统动力学仿真模型进行仿真分析来获得。

图1 悬置支架在动力总成中的位置

2 多工况拓扑优化数学模型

结构拓扑优化的基本思想是将寻求结构的最优拓扑问题转化为在给定的设计区域内寻求最优材料分布问题。目前,均匀化法、变厚度法、变密度法等。变厚度法的数学模型简单,但优化对象受到很大限制;变密度法的基本思想是引入一种假想的密度可变材料,对结构中每个有限单元赋予内部伪密度(pseudo-density),然后通过内部伪密度来确定目标函数。设单元密度为0到1之间的某一值,如某些单元所受应力较小,可相应减小密度;如某些单元是关键单元,则可相应增加密度。最后根据单元密度,通过设定门槛值来调整材料的分配。当某处单元的相对密度为1,则表示该单元为有材料,应保留或增加该单元(实体),如果相对密度为0,表示该处单元无材料,单元可以删除。拓扑优化时,尽量使该材料的相对密度为0或1 分布在设计区域。

若以结构的柔顺度(变形能)最小为目标,考虑材料体积约束(质量约束)和结构的平衡,则拓扑优化的数学模型为:

式中,C为结构的柔顺度;F为载荷矢量;K为刚度矩阵;D为位移矢量;V为结构充满材料的体积;V0为结构设计域的体积;V1为单元密度小于Xmin的材料的体积;F为剩余材料百分比;Xmin为单元相对密度的下限,Xmax为单元相对密度的上限[2][3]。

3悬置系统动力学仿真

3.1 动力总成悬置系统动力学模型

Lagrange乘子方法是多体系统动力学建模中经常使用的方法,根据所研究的动力总成悬置系统特点,悬置每个刚体质心的笛卡儿坐标作为系统的广义坐标。

根据拉格朗日法建立运动方程[4][5],即

(5)

式中T ———系统振动时的动能

U ———系统振动时的势能

D ———系统振动时产生耗散能

Fi ———发动机的激振力

可建立系统的动力学方程。动力总成悬置系统的动力学方程表示为:

(6)

不考虑阻尼和外力作用,可得到系统的自由振动的微分方程,也即系统六自由度固有特性的分析方程:

(7)

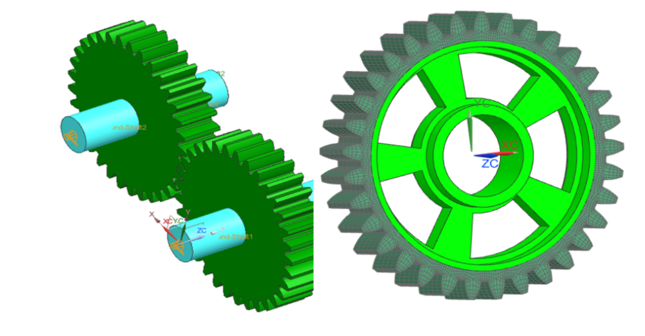

基于多体系统动力学理论,利用机械系统动力学仿真软件ADAMS/VIEW及振动模块,建立该轿车的悬置系统模型,为了计算和优化的效率,模型已做简化。如图2所示系统由发动机、变速器和三个悬置组成。发动机/变速器的惯性特性参数由三线摆测得,悬置的安装位置、安装角度通过整车总布置数模读取。悬置的动静态特性通过弹性动态测试台获得。根据动力总成中零部件间的相对运动关系,将没有相对运动关系的发动机和变速器组合为一体。输入零部件惯性特性参数、悬置的阻尼

图2 多体动力学模型

特性、刚度特性、悬置的安装角度和安装位置。在ADAMS环境中把表1、2和表3的数据输入进行悬置系统的动力学仿真。

表1 动力总成惯性特性参数

Mass(kg) | Jxx(kgm^2) | Jyy(kgm^2) | Jzz(kgm^2) | Jxy(kgm^2) | Jyz(kgm^2) | Jzx(kgm^2) |

157 | 4.33 | 9.84 | 9.45 | -0.01 | -0.58 | 1.19 |

表2 悬置的安装位置

悬置 | 安装位置(整车坐标系.) | |||||||

X(mm) | Y(mm) | Z(mm) | ||||||

左悬置 | 139.48 | -273.63 | -182.46 | |||||

右悬置 | 139.5 | 275.85 | -13.62 | |||||

后悬置 | 858 | -3.697 | -1 | |||||

质心 位置 | X(mm) | Y(mm) | Z(mm) | |||||

227.113 | -17.349 | -55.64 | ||||||

表3 悬置件主轴刚度(参考整车坐标系)

悬置 | 动刚度 (整车坐标系.) | 悬置 | 静刚度(整车坐标系.) | ||||

X(N/mm) | Y(N/mm) | Z(N/mm) | X(N/mm) | Y(N/mm) | Z(N/mm) | ||

左悬置 | 56 | 119 | 210 | 左悬置 | 40 | 85 | 150 |

右悬置 | 56 | 119 | 210 | 右悬置 | 40 | 86 | 150 |

后悬置 | 210 | 84 | 308 | 后悬置 | 150 | 60 | 220 |

3.2 仿真结果及载荷输出

根据动力学仿真分析的结果,在载荷的作用点设置坐标标记以获得作用点的载荷值。在仿真中对悬置系统的28中工况进行了分析。得到车身侧钣金置支架各工况(通用汽车公司规定的28种工况)的载荷数据如表4。

表4 右悬置支架在各种工况下的载荷数据

序号 | 载荷工况 | Fx(N) | Fy(N) | Fz(N) |

1 | 静态设计位置 | -1.931 | 12.17 | -622.3 |

2 | WOT向前工况 | 24.4 | 200.4 | -1949 |

3 | WOT向后工况 | -25.7 | -219.9 | 741.7 |

4 | WOT向前+0.5g向前工况 | 174.2 | 191.9 | -1956 |

5 | WOT向前1.0g向左工况 | 14 | 1323 | -1914 |

6 | WOT向后1.0g向右工况 | 39.1 | -227.3 | -1974 |

7 | WOT向前& 2.0g向下工况 | 7.3 | 97.06 | -3237 |

8 | WOT向前& 2.0g反弹工况 | 16.3 | 124.9 | -716.8 |

9 | WOT向后+0.6g向后工况 | -192.1 | -209.3 | 753.3 |

10 | 8km/h前撞工况(-11g) | -3041 | 54.84 | -477.8 |

11 | 8km/h后撞工况(+11g) | 3990 | -1.905 | -630.7 |

12 | 4g向下工况 | 5 | 6.302 | 2505 |

13 | 6g向下工况 | -7.5 | 19.25 | -3752 |

14 | 1g向下3g向左工况 | -13.5 | -2757 | -596.1 |

15 | 1g向下3g向右工况 | -0.8 | 2816 | -641.4 |

16 | 4g向上3g向左工况 | 0.7 | -2662 | 2564 |

17 | 4g向上3g向右工况 | 11.9 | 2794 | 2482 |

18 | 6g向下3g向左工况 | -23.4 | -2698 | -3710 |

19 | 6g向下3g向右工况 | -12.6 | 2768 | -3788 |

20 | 2.5g向上坏路工况 | 5.3 | 5.578 | 1566 |

21 | 4.5g向下坏路工况 | -7.4 | 17.91 | -2813 |

22 | 3.0g向前工况 | -626.9 | 56.21 | -541.1 |

23 | 3.0g向后工况 | 955.2 | -0.9981 | -647.3 |

24 | 向前ROCK CYCLE转矩工况 | 27.7 | 232.7 | -2727 |

25 | 向后ROCK CYCLE转矩工况 | -29.2 | -260.6 | 1554 |

26 | 1g向下工况 | -1.931 | 12.17 | -622.3 |

27 | 向前5/8WOT工况 | 20 | 161.6 | -1443 |

28 | 向后5/8WOT工况 | -21.6 | -176.8 | 215.2 |

4.悬置支架有限元分析及拓扑优化

4.1 悬置支架的概念设计及有限元建模

车身侧右悬置支承架原设计几何结构(见图3a),由钣金件冲压成型并焊接一块加强板。该支架主要承受来自发动机的垂直载荷。此外,在车辆的行驶过程中还承受由于前撞、后撞和转矩工况等引起的前后方向载荷。本文将对此支架在行驶过程中受到的28种不同工况进行应力和模态分析,确保其在所有工况条件下所受应力满足:典型工况下,最大应力应该小于所用材料屈服极限,极限工况下,最大应力应低于材料的抗拉极限。一阶模态大于或接近500Hz。

车身侧右悬置支承架的有限元模型及边界条件见图3b,有限元模型采用PSHELL网格,节点数为12179,单元数为12092。杨氏模量、泊松比、材料性能及密度等见表5。

表5 材料参数表

材料参数 | |||||

材料牌号 | 杨氏模量 | 泊松比 | 屈服强度 | 抗拉强度 | 质量密度 |

SAPH400 | 2.1GPa | 0.3 | 255MPa | 400MPa | 7.85g/cm3 |

与车身大梁连接的四个孔采用固定约束。加载点与零件之间使用刚性单元(REB2)连接,以模拟悬置安装的真实位置,载荷点为发动机悬置硬点位置,载荷见表5。

图3 原支架钣金概念设计数模及有限元分析模型

4.2悬置支架概念模型预分析

对右悬置支承架进行有限元计算,初步了解右悬置支承架的应力、变形的分布特点。得到各种工况下支架的所受应力情况。由计算结果可以得知,最大应力出现在8km/h后撞工况(+11g),该工况的应力分布云图见图4。从云图上看,大部分区域所受的应力很小(深蓝**域),可以通过改变悬置支架的结构,提高支架的应力水平,使材料的利用率得到提高,同时降低悬置支承架的质量。

图4 悬置支架预分析应力分布云图

4.3 悬置支架概念模型结构拓扑优化过程

一般情况下,在进行结构拓扑优化前,首先要根据要求设计结构特点定义结构的初始区域,然后根据结构所要满足的功能选择合适的目标函数。目前结构拓扑优化的目标函数一般是结构的变形能、模态频率和由两者共同组成的多目标函数。

按照以上建立的拓扑优化模型,在有限元Hyperworks软件的Hypermesh中以结构的变形能最小为目标函数,材料体积约束为30%,以优化区域中每个单元的伪密度为设计变量进行拓扑优化设计。悬置支架拓扑优化过程见图5。

图5悬置支架拓扑优化设计过程图

4.4 悬置支架拓扑优化结果分析

4.3.4.1力学指标分析

为了对优化后的设计方案与原设计方案进行全面的比较,需对各种工况条件下的应力和模态进行对比。对拓扑优化结果重新生成的CAD模型重新划分有限元模型见图6。与车架连接的四个孔采用全约束。加载点与零件之间使用刚性单元(REB2)连接,以模拟悬置安装的真实位置,载荷点为发动机悬置硬点位置,载荷见表5.

图6 拓扑优化后的悬置支架有限元模型

对拓扑优化后变速器悬置支架进行有限元分析计算,得到各工况下的最大应力,并与原方案的应力分析结果进行比较,可以发现原来应力大的工况11最大应力由247.7Mpa下降到239.8Mpa,而原来最大应力小的工况,所受最大应力有所提高,使得应力的分布更趋合理,如表6所示。同时对前5阶模态的频率进行了比较(见表7),拓扑优化后的支架第一和第二阶模态频率都有提高,而且远远大于500Hz,完全能够满足设计要求。

表6原方案与优化方案应力分析结果比较

载荷工况 | 改进方案 | 原方案 | |

Von.Mises等效应力(Mpa) | Von.Mises等效应力(Mpa) | ||

1 | 静态设计位置 | 59.35 | 84.25 |

2 | WOT向前工况 | 176.1 | 235.3 |

3 | WOT向后工况 | 58.67 | 85.55 |

4 | WOT向前+0.5g向前工况 | 173 | 234 |

5 | WOT向前1.0g向左工况 | 111.4 | 175.1 |

6 | WOT向后1.0g向右工况 | 184.2 | 235.5 |

7 | WOT向前& 2.0g向下工况 | 237.4 | 238.6 |

8 | WOT向前& 2.0g反弹工况 | 61.75 | 88.82 |

9 | WOT向后+0.6g向后工况 | 55.62 | 78.29 |

10 | 8km/h前撞工况(-11g) | 239.6 | 236.7 |

11 | 8km/h后撞工况(+11g) | 247.7 | 239.8 |

12 | 4g向下工况 | 235.4 | 237.1 |

13 | 6g向下工况 | 239.6 | 240 |

14 | 1g向下3g向左工况 | 209.2 | 235.7 |

15 | 1g向下3g向右工况 | 94.61 | 95.62 |

16 | 4g向上3g向左工况 | 100.9 | 178.5 |

17 | 4g向上3g向右工况 | 241.6 | 240.1 |

18 | 6g向下3g向左工况 | 251 | 248.2 |

19 | 6g向下3g向右工况 | 213.7 | 237.2 |

20 | 2.5g向上坏路工况 | 153.50 | 210.00 |

21 | 4.5g向下坏路工况 | 236.2 | 237.8 |

22 | 3.0g向前工况 | 80.52 | 108.1 |

23 | 3.0g向后工况 | 130.9 | 109.6 |

24 | 向前ROCK CYCLE转矩工况 | 235.6 | 237.3 |

25 | 向后ROCK CYCLE转矩工况 | 134.6 | 191.7 |

26 | 1g向下工况 | 59.35 | 84.25 |

27 | 向前5/8WOT工况 | 129.6 | 184.7 |

28 | 向后5/8WOT工况 | 10.41 | 16.73 |

表7原方案与优化方案模态分析结果比较

模态 | 原方案(HZ) | 改进方案(HZ) |

1 | 562.5 | 747.5 |

2 | 815.4 | 951.1 |

3 | 1080 | 1222.2 |

4 | 1163.5 | 1451 |

5 | 1381 | 1586.7 |

4.3.4.2 轻量化指标分析

对拓扑优化前后的质量进行比较,原方案零件质量为1.627kg,优化方案零件质量为1.448kg,重量降低率为11%。可见拓扑优化设计对结构轻量化的效果是很明显的。

6.结论

在悬置系统动力学仿真分析的基础上,进行了某车型车身侧右悬置钣金支架所受应力和模态频率的预分析。结合预分析的实际情况,采用变密度法对零件进行了结构拓扑优化,通过拓扑优化前后的应力分布及模态频率情况的对比。说明了拓扑优化对于悬置支架的轻量化和力学性能的改善有着显著的效果。本文建立的优化设计方法和设计思路也可用于汽车上其他零部件的设计。

拓扑优化技术这一新兴优化设计方法非常适合于汽车工业中车身整体和单个零件的设计. 尽管有一些困难,但世界范围内的汽车业已有大量成功应用的案例,专门的拓扑优化软件现也已相对成熟. 目前国内汽车工业的相关研究和应用还不多,因此需要加强这一方面的研究工作,推广拓扑优化技术的使用,从而促进汽车设计水平与国际接轨。

参考文献

1黄庆,杜登惠,黄小飞动力总成悬置支架的多工况拓扑优化 汽车技术,2008(10)

2 杨树凯,朱启昕,吴仕赋.基于有限元技术的汽车支架拓扑优化设计研究.汽车技术,2006(3)

3顾春祺.拓扑优化在汽车控制臂轻量化设计中的应用.2007中国汽车工程学会论文集,568-571

4潘孝勇,柴国钟,刘飞,徐驰.悬置支架的优化设计与疲劳寿命分析.汽车工程,2007(4)

5吕兆平能量法解耦在动力总成悬置系统优化设计中的运用。汽车工程,2008(6)