承载悬置与非承载悬置概念解释

在前置前驱悬置系统中,每个悬置的作用不尽相同,其中影响NVH性能的一个重要设计是承载悬置与非承载悬置,当然还有抗扭悬置的分类。其中变速箱悬置、发动机悬置一般都为承载悬置,大约承担了整个动力总成80%甚至更高百分比的重量,其特点是车身端支架与动力总成端之间的安装孔不重合(见图1);而前、后悬置或抗扭悬置一般多用来限制动力总成在各类工况下的位移,并不起关键的承载作用。

图1 承载悬置示例

对于前置前驱发动机,从布置上考虑,左右悬置一般位于刚度较大的位置,比如车身大梁处,而前后悬置处在曲轴两侧,直接承受波动扭矩的作用。而且前悬置通常布置在横梁或纵梁上,刚度较小,模态较低;后悬置通常靠近驾驶舱布置,对车内振动噪声影响也较大,因此通常需降低或消除前、后悬置或者抗扭悬置的承载,这种非承载悬置的特点是车身端支架与动力总成端支架安装孔重合(见图2)。

图2非承载悬置示例

悬置系统的不承载理念分为两个阶段:1)悬置系统刚度匹配之时要考虑非承载悬置在主要的激振力方向具有较小的刚度,比如前后悬置Z方向;2)在动力总成自重工况下,非承载悬置在主要方向要保证承载为零或很小,比如设计重力工况下,前后悬置Z向承载为零,同时对于较为敏感点处的悬置,三向承载可都为零。一般有一个参考值要求抗扭拉杆的X向受力不超过50N。

表1悬置系统在1G重力下各悬置受力

这种设计理念下,整个动力总成90%或更高的重量都将由左右悬置承载,而前后悬置仅在几个不太关键的方向承载了很小的力。这对车内NVH性能的改善是有利的。

不承载理念设计时要注意几个问题:1)由于前后悬置设计为不承载,因此左右悬置在Z向的刚度要合理设计,防止重力工况下,悬置下压量过大;2)同样,由于前后悬置Z向不承载,动力总成可能在自重状态下就有很大的偏角,在设计时要进行考虑。3)前后悬置更重要的作用是抗扭,在撞到限位之前,要求刚度较小,以利于隔振。

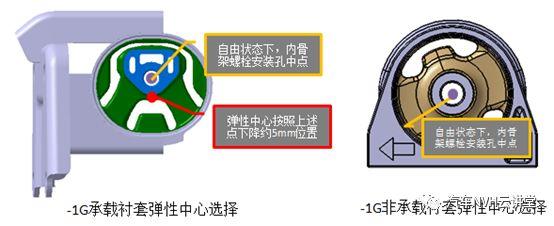

承载悬置与非承载悬置在悬置系统匹配过程中弹性中心的选取也是有差别的,承载悬置一般会取内骨架螺栓安装孔中心往下降5mm的位置(按实际动力总成重量以及悬置垂向刚度不同而由所差异),而承载悬置则直接取内骨架螺栓安装孔中心点。

图3 承载悬置与非承载悬置弹性中心的选择