提高nvh性能的车身附件设计优化分析

2003-01-1604

Design Optimization Analysis of BodyAttachment for NVH Performance Improvements

Kichang Kim and Inho Choi

Hyundai Motor Company

Copyright . 2003 SAE International

摘要

车辆的行驶平顺性和噪声特性受到通过底盘悬置点从发动机和悬架传递到车身的振动的显著影响。车身附着刚度是影响汽车怠速噪声和道路噪声的重要因素。高刚度有助于提高衬套刚度调试的灵活性。

本文介绍了车身附着刚度分析的过程,包括试验测试与有限元分析的关系。分析结果表明,板厚、截面类型和安装面积是影响安装质量的主要因素。通过该程序可以找出原型车之前的薄弱环节,并提出合理的设计准则,从而提高车身结构的刚度。

前言

当车辆怠速或行驶时,其驾驶员和乘客会受到隆隆的噪音、耳边的压力,这些噪音来自动力传动系统和排气系统的共振或面板膜的振动。本文描述了一种提高车身悬置点安装刚度的设计优化过程,通过该过程将发动机、悬架和路面等噪声源传递到车身。

在白车身阶段,在进行车身附着刚度分析之前,必须建立可靠的有限元模型。

因此,为了保证安装刚度的有效性,本研究使用了一个详细的模型,其中车辆的焊点是以正常的方式构建的。此外,本文还将分析结果与测试数据进行关联,构建了可信的分析模型。

对于安装刚度,对厚度和形状等因素进行了理论分析。通过实车试验,建立了优化设计方法。

更具体地说,本文验证了用于分析安装刚度水平的建模技术,并利用验证技术分析了非载货汽车轮罩部分的刚度。

这使我们能够找出安装刚度薄弱的地方,并提出改进薄弱部分的设计修改建议。这些预设计程序减少了试验车辆的数量,使其能够在设计上真实地反映轰鸣式降噪的结果。

车身

基于频域的nvh分析

有许多噪声和振动源会影响车身。噪声和振动的产生是因为通过崎岖不平的道路、发动机和悬架传递的动力在宽频带内产生共振效应。

振动发生在30~40hz的相对低频段,驾驶员和乘客直接感受到冲击,而噪声则出现在20~几kHz的宽频段。

图1 NVH频率分布表

低于50赫兹的低频段产生的振动是由车架刚度的因素(包括弯曲、扭转和横向)决定的。

噪音,发生在200至600赫兹的高频段,出现在主要安装点和敏感面板,如前围板和仪表板。

发动机和悬架的安装点

图2 必须关注的安装点

各安装点的目标刚度在设计的初始阶段由设计、分析和测试团队进行仔细考虑,并从竞争性车辆的测试结果中获得足够的信息后确定。

安装点刚度分析流程

安装刚度分析涉及白车身分析与详细模型和试验数据之间的相关性。然后,在分析竞争车辆试验结果的基础上,确定了各安装点的目标刚度水平。

图3 车身附着点分析流程

在高频范围内,采用半模型来减少车身附着刚度分析的时间。

在构造半模型时,必须在考虑分析点后设置一条修剪线,并在模型中反映安装点的形状和焊接状态。

设计初期采用msc-nastran-sol 108和sol 111进行安装刚度分析,通过频率响应函数分析得到相应频段的加速度值,估算出安装刚度水平和敏感截面。sol 103被用于分析在相关频带上不能满足目标刚度的点。在应用了改进方法后,本文对安装点进行了分析,以确定它们是否达到了必要的目标。

预后处理和求解分别采用MSC/patran和MSC/nastran。

为了验证MSC NASTRAN SQL111在悬置点刚度分析中的有效性,本文将其与SQL108进行了比较。(图4)

SQL108计算运动方程,也称为直接响应分析。虽然SQL 108分析比其他分析更精确,但分析所需的时间与频率响应的数量成比例增加。

因此,这种类型通常只用于分析扩展频率间隔后的刚度水平。

图4 求解方式的比较

SQL 111利用模态刚度和模态质量矩阵作为模态值进行计算,也称为模态响应分析。这种类型用于定位振动水平相对较高的零件和估计车身安装刚度。如果有问题的部件不能达到目标刚度水平,可以通过对怀疑有问题的频率进行适当的振动分析,提出改进方法。

通过对SQL 108和SQL 111的frf曲线分析,对x形前立柱铰链安装点的刚度进行了估算,结果表明SQL108和SQL111的计算结果基本一致。对于溶胶108,我们可以在缩小频率间隙时找到振动峰值。然而,分析需要相对较长的时间。

车身接附点刚度测试

对一辆四角固定式无包装汽车的主要悬置点进行了安装刚度分析。

图5 安装点动刚度测试

由于后轮罩部分和后横梁安装部分分别与前减震器和副车架部分相似,本文将其排除在分析结果与试验数据相关的部分之外。

分析模型

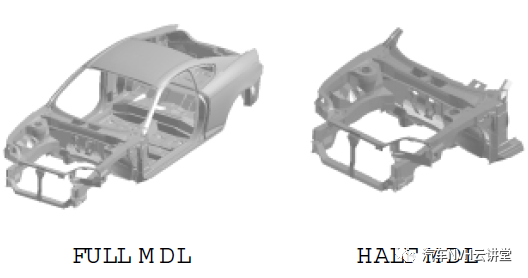

白车身模型验证

本文将白车身的分析和试验结果进行比较,以确定可靠的分析模型。

白车身模型由11万个节点和10万个壳体组成。我们使用了一个详细的分析模型来反映车辆的形状和焊接条件。并以rbe2为焊接点。

图6 白车身FE 模型

利用前纵梁右侧和后地板左侧的激振器进行了白车身模型验证的试验模态分析。此外,本文采用三轴加速度计的响应点为130。为了在测试中反映出“自由端”的状况,它用气垫支撑车辆。

图7 白车身MAC值行的比较。

如上所示,60到70hHZ范围内的MAC值相对较高。

虽然值没有反映,图7显示了计算分析和测试模式之间比较的MAC(模式保证标准)值。MAC值表示分析模式与测试模式匹配。

上述模型在低于80hz频率时的MAC值均为各模态,其总体数字与试验结果相符。

半模型和全模型对比

本文在考虑边界条件和分析所需时间的基础上,建立了前半模型,因为需要额外注意的部分是前半部分。

图8 半模型和全模型对比

在刚度测量点附近的各个方向施加激励。在激发点附近的平坦区域获得响应。

对全、半模型的1号安装z向或前减振器壳体上部进行了安装刚度分析,结果表明,200~800hz频段之间有显著的相似性。

因此,可以肯定的是,fr半模型在分析所需时间和硬盘空间方面更为有效。

对于FR半模型的边界,本文对上边界处的前柱中心盒末端和下边界处的前座椅横梁前部进行了修整。

为了验证边界条件,本文研究了半模型在车顶前部和座椅横梁或中柱前部的装饰线。

结果表明,二者相似,考虑到模型优化的需要,我们可以将前立柱上部修剪的模型作为基础。

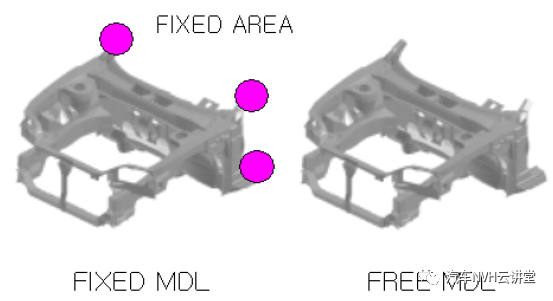

边界条件比较

为了验证边界条件下的分析结果,本文在建立参数自由模型、autospc自由模型和yes自由模型时,用六自由度约束半模型的修剪线建立固定模型。两种情况下的分析结果证明是相同的。

图9 边界条件对比

但是,如果在自由模型中不考虑AUTOSPC,分析结果可能会有所不同。

AUTOSPC自动约束与任何元素无关的非常低的刚度级别的自由度。

除了非leaner分析类型之外, PARAM和AUTOSPC将“yes”作为sol 100到sol 200分析类型的默认值。如果AUTOSPC选择“是”,则当刚度矩阵存在奇异性问题时,它会自动约束奇异性。

测试与分析之间的相关性

杨氏模量E 值和K6FROT 之间的比较

即使在建立有限元模型时特别注意模型的焊接和形状,通常情况下共振频率会低于试验数据。这种趋势是由于焊接操作经常不能充分反映安装部分的实际刚度。

图10 E 值和K6FROT 之间的比较

E值,即材料的杨氏模量,表示材料的刚度水平,影响材料在高频和低频段的刚度水平。

K6ROT是一种将刚度水平设置在6自由度上的方法,在较低的频带上响应更大。主要采用试验数据与分析结果的相关系数。

本文采用的K6ROT在高频段响应较小,不涉及焊接建模问题。

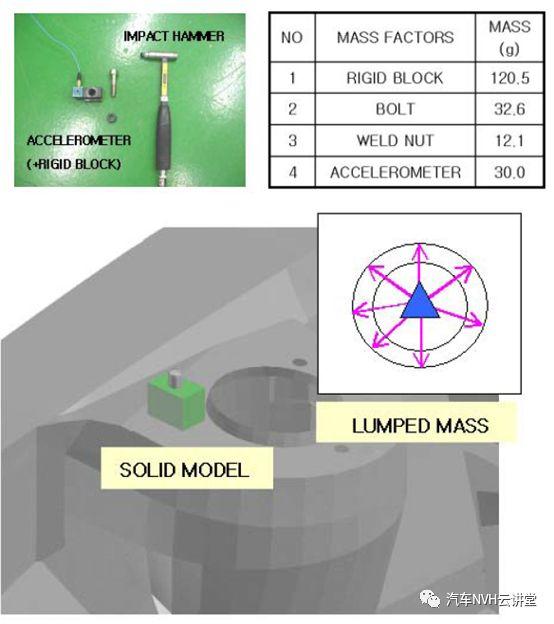

重量考虑

为了在分析中反映准确的试验条件,本文将加速度计、刚性块、螺栓、螺母等质量元件的重量集中到安装孔中。在另一个场景中,进行了一个反映车辆真实形状的实体建模。然后,通过分析两种设置的frf曲线,对两种设置进行了比较,结果如下:

图11 实体模型和集中质量

通过比较,发现实体模型反映了重量和转动惯量,比集中质量重量的情况更能反映试验数据。

图12 质量因素的影响

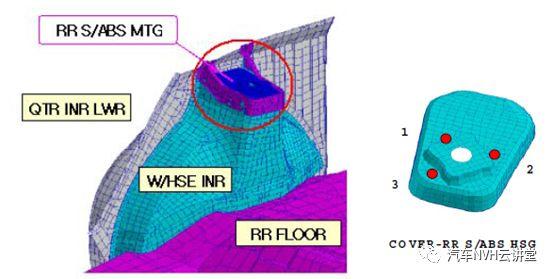

应用实例

现状了解

为了准确认识后支柱的薄弱环节,寻找有效的改进方法,本文对后支柱的应用实例进行了整理。

非包装托盘车辆在设计初期的安装部分。

图13 后悬挂支柱安装点零件

后悬架支柱安装在后减震器壳上。在这个安装点上,较高的安装刚度对道路噪音非常重要。

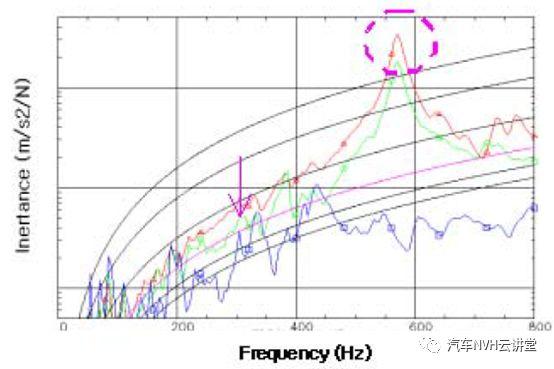

本文对后减震器壳体安装件进行了安装刚度分析,发现在200~400hz和600hz左右的频率下,其振动水平较高。

图14 零部件敏感性分析

本文利用MSC/nastran sol 103(标准模态分析)软件,对给定频带下刚度水平较高的部件进行了分析,对畸变水平较高的部件进行了改进设计。

在200~400hz频段,后轮罩内板前端为敏感部位。在没有包装托盘的双门轿车和五门轿车中,该部件对振动的敏感性更为显著。因此,需要加强与楼板连接处的刚度。

在600hz左右发现后支柱上部是敏感部位。靠近安装点的部件的刚度需要加强。

提升方案

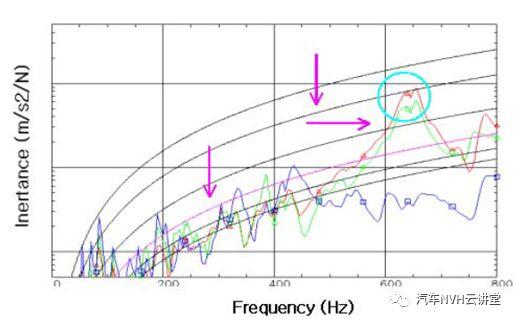

作为第一种刚度改进方法,本文在后地板与后轮罩内板连接处增加了一种支承材料,其对振动的敏感度在200~400hz频段内显著提高。

图15 后支柱设计更改

图16 方案1的提升效果

由于地板总成和侧总成的固有装配结构,本文将支撑后轮罩内侧的加强材料分为两部分,其上部与侧总成相连,下部与地板总成相连。

结果,后悬架安装件的振动水平在200-400hz频段内降低。

为了提高局部刚度水平,本文在后支柱安装部上部增加了一个支承材料和一个对振动敏感度较高的散头。

图17方案二的提升效果

分析结果表明,在600hz频率附近,振动水平有所下降。

结论

通过本文的研究,可以对车身悬置点处的悬置刚度水平进行评价,得出以下结论。

本文建立了车身悬置点安装刚度分析技术。

本文通过对试验结果和分析结果的对比,评价了分析的准确度。

本文可以在设计初期对车身主要悬置点的安装刚度进行分析,从而提高其抗噪声、抗振动、抗不平顺性的刚度,节省试验车辆。这些改进可以缩短开发更好的车辆所需的时间。

本文通过优化主要悬置点的厚度和形状,使车辆在初始设计阶段的重量和性能得到优化。

REFERENCE 参考文献

[1] Kichang Kim, Hyundai-motor Company,1999 “Body Attachment Analysis Guideline”

[2] Hwasoo LEE, Hyundai-motor Company, 2000“Structural-AcousticCoupling Analysis For Booming Noise Reduction”

[3] StephenD.Longo, SAE Paper No.971914 “The 1997 Chevrolet Corvette Structure Architecture Synthesis”

[4] MSCNASTRAN USER’S GUIDE (V.70.5)

[5] Toshitaka Naruse, FISITA F2000G327 “Optimization Technology of Power Plant MountingStiffness for Front Wheel Drive Vehicle”

[6] R.B.Randall,B.Tech.,B.A., ”Frequency Analysis”

[7] D.J.Ewins, ”Modal Testing: Theory and Practice”

[8] Wayne Stokes, SAE Paper No. 971914 ”Computer Simulation of In-Vehicle Boom Noise”

[9] SINGIRESU S. RAO, ”Mechanical Vibrations”

[10] William T. THOMSON, ”Theory of Vibration with applications”