双质量飞轮(DMF)、惯性环式调谐扭振减振器和单质量飞轮在前置后驱传动系统中的应用研究

NVH Performance Improvement Study Using aDual Mass Flywheel (DMF), Inertia Ring Type Tuned Torsional Vibration Damper(TVD) and Single Mass Flywheel (SMF) in a Front Engine and Rear Wheel DrivelineArchitecture

2017-01-1752 Kapil Gupta, Arun Choudhary, and Rakesh BidreGeneral Motors Tech Centre India Pvt.Ltd.

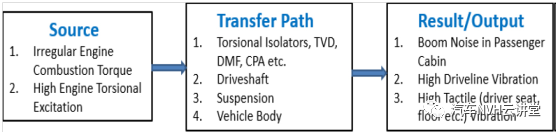

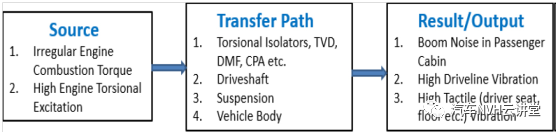

目前,双质量飞轮(DMF)系统比单质量飞轮(SMF)在传动系统噪声、振动和驾驶性能方面具有更大的优势。调谐良好的DMF可以很好地隔离汽车内燃机周期燃烧过程中产生的扭转振动。同样,安装在传动系部件上的扭振减振器减少了扭振激励,从而降低了传动系部件的扭振。噪音和振动问题,在低发动机转速范围内运转时的轰鸣噪音和高振动,往往是由于高发动机点火顺序扭转激励输入到传动系统。更常见的情况是,这成为车辆中最令人讨厌的噪声和振动问题之一,应予以消除或降低,以获得更好的NVH性能。一台装有SMF的四缸四冲程小型柴油机被发现具有较高的发动机点火阶数扭振激励。选择该发动机,对前发动机和后轮驱动车辆中使用DMF、SMF和TVD的独立和可能的组合进行NVH性能改进的比较研究。对DMF与SMF之间的封装和硬件进行了详细的研究,使DMF能够在最初安装SMF的发动机中工作。本文分为三个部分。第一节描述标准DMF和TVD构建配置及其相关NVH方面的详细信息。第二部分描述了DMF能够在发动机和后轮驱动系统架构中工作的可行性研究。最后一节介绍了DMF、SMF和TVD的NVH性能比较。扭振是内燃机中非常普遍的现象,其原因是多方面的。其主要原因是连杆和活塞的循环燃烧过程和活塞连杆机构的往复运动[1]。此外,在多缸内燃机中,具有很小或没有阻尼的长柔性曲轴成为产生扭转振动传递路径的催化剂。传统的SMF配备传统的离合器扭振减振器,扭振减振能力有限。发动机产生的扭转振动几乎未经过滤就传递到变速器上。变速器的高扭振输入成为许多NVH问题的一个原因,例如怠速时的齿轮卡嗒声、不同行驶档位下的振动和轰鸣噪音(当进一步传输到动力传动系统的下游部件时)。图1为扭振激励源、传递路径及其与NVH相关后果的示意框图。

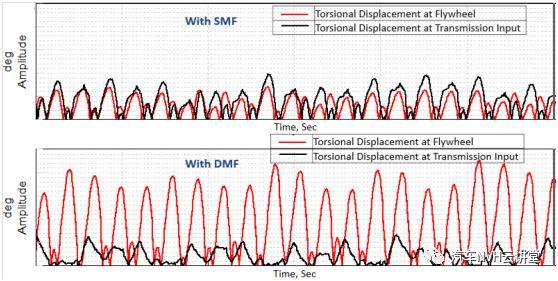

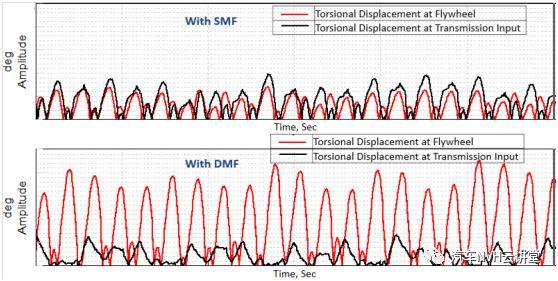

相反,DMF几乎完全过滤掉了发动机中产生的扭转振动。DMF在降低传动系引起的噪声和振动方面的有效性取决于其隔离发动机与传动系下游部件之间扭振激励的能力。DMF就位后,变速器和传动系统的扭矩输入最小。因此,不再出现齿轮卡嗒声、轰鸣噪音和高振动[1]。图2显示了SMF和DMF的典型扭转振动传递。

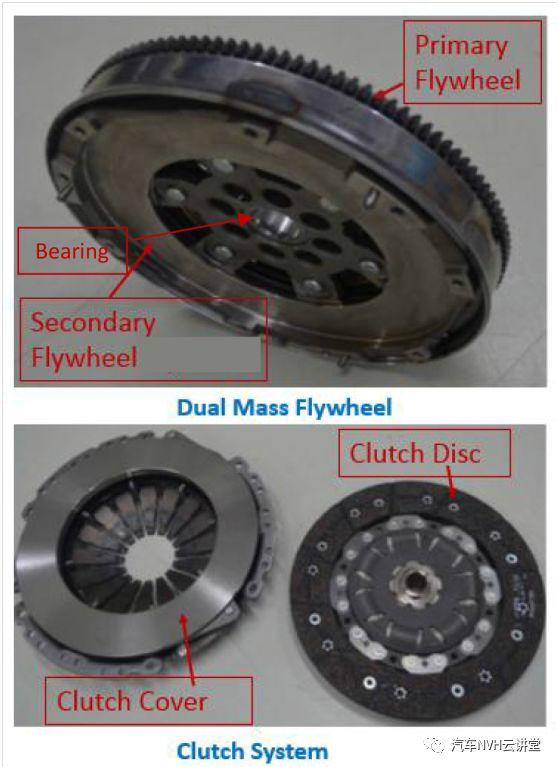

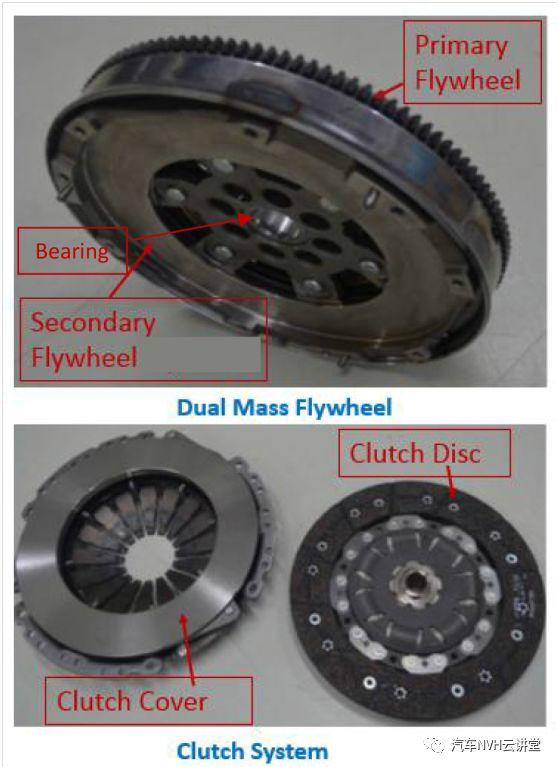

典型的DMF主要由一级飞轮、二级飞轮、半圆弧弹簧、轴承和法兰盘组成。主飞轮与发动机曲轴相连。在主飞轮的圆周方向上整体形成的一种外壳,以容纳弧形弹簧。弧形弹簧的几种可能组合提供了所需的扭转阻尼。次级飞轮主要由质量块和法兰盘组成。离合器盖或压盘用螺栓固定在次级飞轮的外缘上。离合器片或从动盘连接到次级飞轮的摩擦面上,并将调制扭矩传递到变速器的输入轴上。法兰通过弧形弹簧将扭矩从主飞轮传递到辅助飞轮。在大多数设计中,法兰铆接在二级飞轮上,机翼位于半圆弧弹簧之间。半圆弧形弹簧安装在主飞轮制造的通道中,止动块位于弧形弹簧之间,法兰翼也放置在弧形弹簧之间。轴承安装在装有主飞轮的轮毂上。次级飞轮安装在轮毂上的轴承上,因此枢轴轴承连接主飞轮和次级飞轮。

扭振减振器(TVD)在传动系统中应用多年,以降低动力传动系统和传动系统部件中产生的扭振振幅。TVD的一种常见形式包括金属惯性环,该金属惯性环连接到弹性弹簧(橡胶),弹性弹簧又连接到旋转轮毂。这种类型的TVD充当调谐减振器,通常安装在传动轴或后轴法兰上(在后轮驱动车辆中)。进行调谐以将有问题的扭转共振峰分成两个减小的峰。

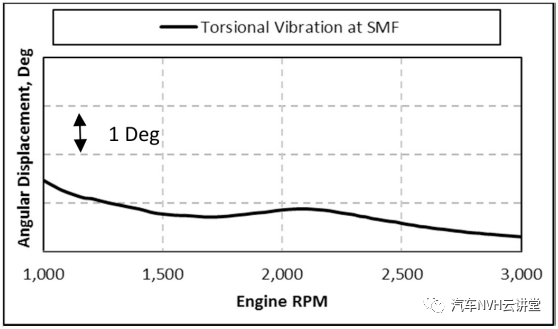

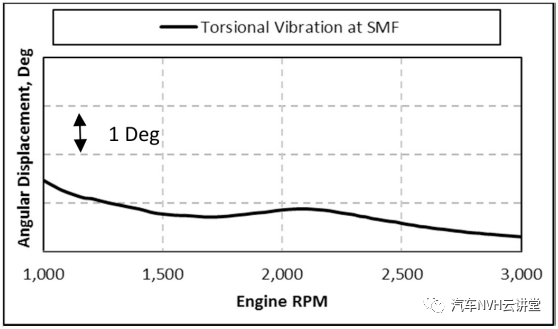

动力传动系统来源的扭振输入对低频动力传动系统的NVH问题有很大影响,如中转速范围内的轰鸣噪声和振动(1000~2000发动机转速)和怠速运行条件下的变速器齿轮嘎嘎声[2]。四缸四冲程发动机具有典型的纵向动力传动系和动力传动系布置及配置,发动机点火阶扭振模态在30Hz~80Hz范围内。有效解决这一问题的共同方法是[2]:每个选项的NVH效益各不相同,取决于发动机中产生的扭转振动的严重程度。上述选项的组合是可能的,这通常比单独的选项提供更好的结果。一台四冲程直列四缸发动机配备了SMF,发现具有高点火阶扭振。发动机安装在后轮驱动布局的车辆上,并进行了比较研究,以评估DMF、TVD和可能的配置对NVH性能的好处。研究内容包括传动系扭转振动分析和车内NVH评估。飞轮处的扭转振动代表了发动机运行过程中扭矩波动的程度,并提供了一个早期迹象,表明当发动机将介入车辆时,可能会出现NVH问题。图5显示了在WOT运行条件下SMF产生的扭转振动。考虑到扭转振动偏大,计划采用DMF和TVD评估NVH性能。

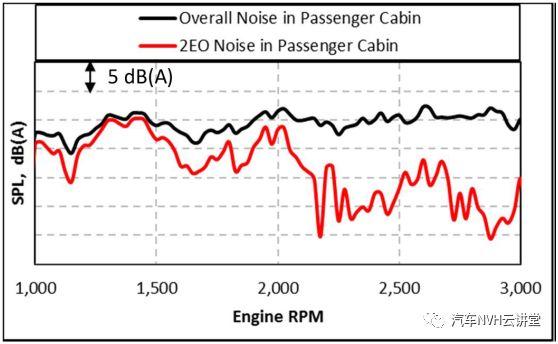

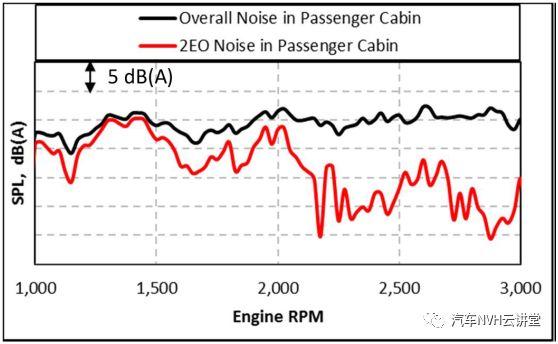

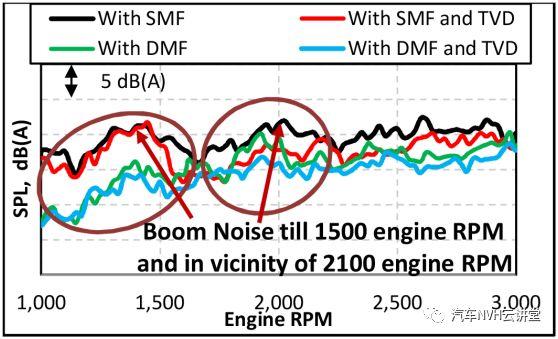

图6显示了带SMF发动机的乘员舱噪声性能。客观和主观评价表明,在WOT运行条件下,多峰值轰鸣噪声和高线性振动是相互关联的。通过扭转振动优化来提高NVH的性能。

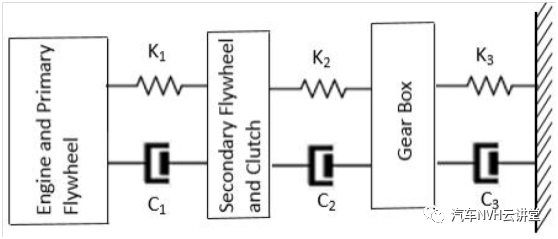

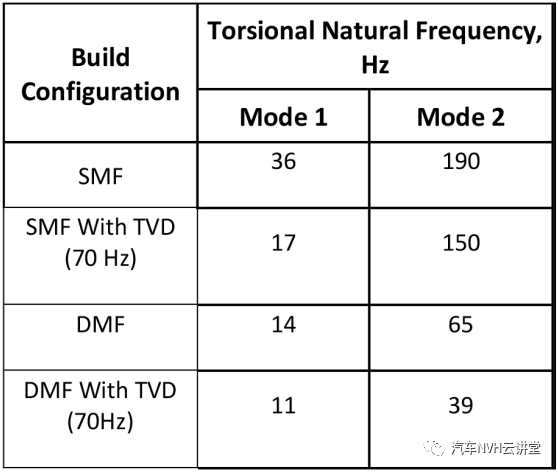

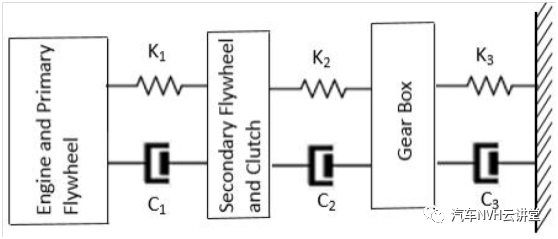

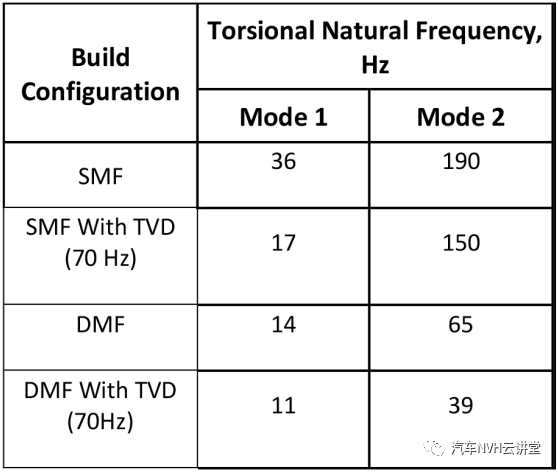

噪测试数据显示,从发动机低运转状态到1500转/分和2000转/分,存在轰鸣噪音。动力总成和传动系扭振分析的目的是确定DMF和TVD的扭振峰值和有效性,以消除扭振峰值,进而消除乘员舱内的轰鸣噪声,降低触觉振动和变速器的嘎嘎声。分析在四种配置中进行[3]: 对于这种分析,系统被认为是一个2自由度系统(2自由度),发动机、飞轮和离合器被认为是一个单一的惯性(转动质量)和齿轮箱及其外壳构成一个独立的惯性[3]。图7显示了2自由度扭转模型的设计示意。

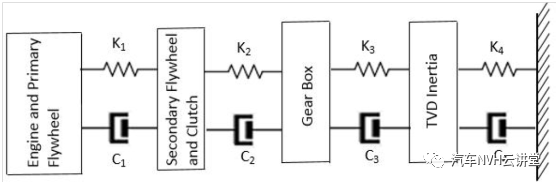

在上图7中,K1和C1是与离合器相关的刚度和阻尼,K2和C2是与传动轴或传动轴相关的刚度和阻尼。对于这种分析,系统被认为是一个3自由度系统(3自由度),发动机和主飞轮构成第一惯性,副飞轮和离合器被认为是第二惯性,齿轮箱和其外壳构成第三惯性[3]。

在上图8中,K1和C1是与主飞轮弧形弹簧组相关联的刚度和阻尼,K2和C2是与离合器相关联的刚度和阻尼,K3和C3是与传动轴或传动轴相关联的刚度和阻尼。该系统被认为是一个三自由度系统(三自由度),发动机、飞轮和离合器构成第一惯性,齿轮箱及其箱体被认为是第二惯性,TVD环构成第三惯性。图9显示了三自由度扭转模型的示意设计。

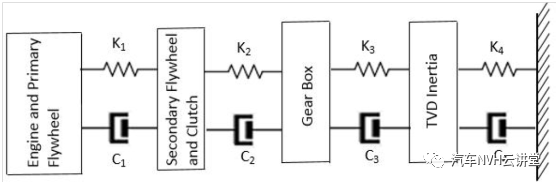

在上图9中,K1和C1是与离合器相关的刚度和阻尼,K2和C2是与传动轴相关的刚度和阻尼,K3和C3是与TVD相关的刚度和阻尼。该系统被认为是一个4自由度系统(4自由度),发动机和主飞轮构成第一惯性,副飞轮和离合器构成第二惯性,齿轮箱及其壳体构成第三惯性,TVD环构成第四惯性。图10显示了四自由度扭转模型的示意设计。

在上图10中,K1和C1是与主飞轮弧形弹簧组相关联的刚度和阻尼,K2和C2是与离合器相关联的刚度和阻尼,K3和C3是与传动轴相关联的刚度和阻尼,K4和C4是与TVD相关联的刚度和阻尼。简化扭转模型的输入参数包括惯性、刚度和阻尼,这些参数可以从部件和车辆数据表中获得。下表1和图11显示了简化扭转模型中不同构建配置的线性和时间分析。

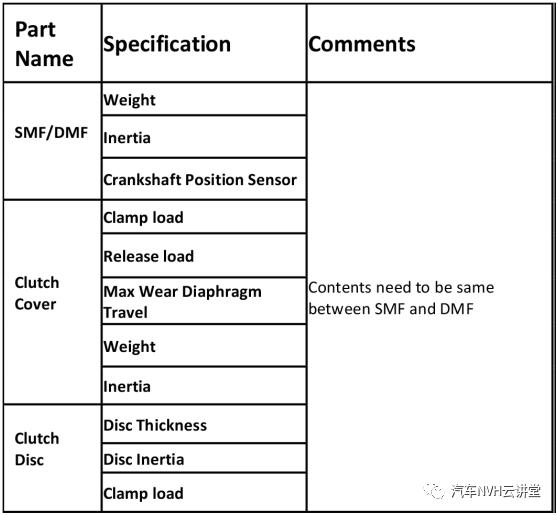

SMF的扭振固有频率为36Hz,与发动机转速较低时的2EO点火频率相匹配,并在测量数据中出现共振,如图3所示。如图3所示,简化分析数据未显示70Hz时的扭振固有频率的证据。带有TVD的SMF在运行时将固有频率移动到低于发动机运转转速的位置,同时减少扭转振动。DMF将该固有频率进一步降低,从而显著降低扭转振动,但在65Hz的固有频率下引入。在分析中发现,引入DMF的TVD对扭转振动的影响不大,但其固有频率向下移动。在相同的发动机和变速器配置中交换DMF和SMF是一项复杂的任务,需要深入研究SMF和DMF之间的兼容性。一般来说,SMF比DMF具有更好的耐用性,因此,在运行车辆超过约150000公里(一般情况下)后,有可能在售后市场将DMF改为SMF。这种倾斜是由DMF在较高运行条件下发生故障的机会驱动的,目的是提高耐久性,但会降低NVH性能和离合器耐久性。通常,飞轮类型的改变会导致离合器系统的改变。在DMF到SMF或SMF到DMF之间进行这种交换之前,需要确保以下检查点:安装兼容性对于在可用空间中容纳更改的部件非常重要。飞轮圆周与离合器壳体之间的径向间隙、飞轮总成和离合器总成的轴向定位、不同装配零件的厚度、离合器从动缸行程等对变型零件的安装有重要意义。深入研究CAD技术有助于从安装的角度进行决策。匹配的功能参数允许动力传动系统和动力传动系统按需工作。下表2显示了在SMF和DMF之间进行交换之前要检查的最重要的功能参数列表:起动马达在降低发动机起动过程中DMF共振的影响方面起着重要作用[4]。DMF的设计使其固有频率远低于发动机怠速时的激励,以获得更好的NVH性能。因此,在发动机启动和关闭期间,发动机通过该固有频率,从而在阻尼弹簧处产生共振和高应力。起动马达的选择不当会导致DMF部件的故障和变形。较高的起动马达转速、较高的起动马达功率和扭矩有助于发动机在起动过程中很快地进入怠速转速,并避免DMF中的共振。调整相关的发动机校准参数也有助于在最短时间内启动发动机。此外,这有助于避免发动机在低速行驶时低于设定的怠速转速。

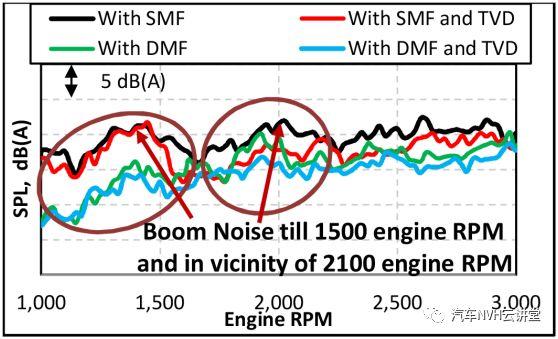

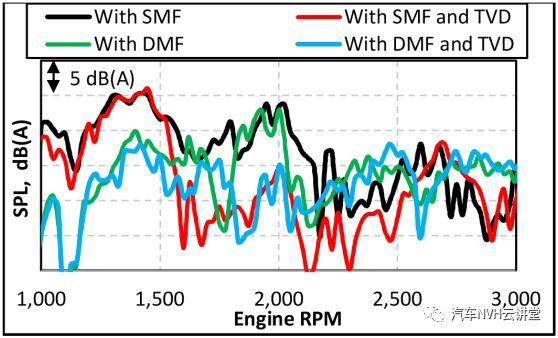

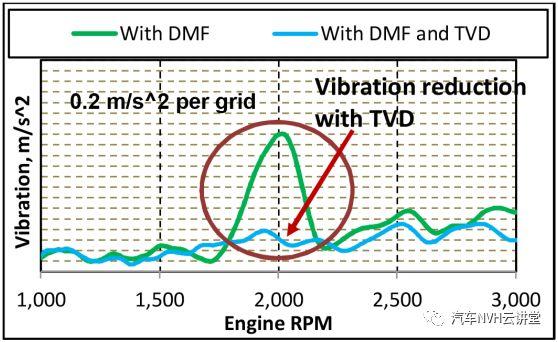

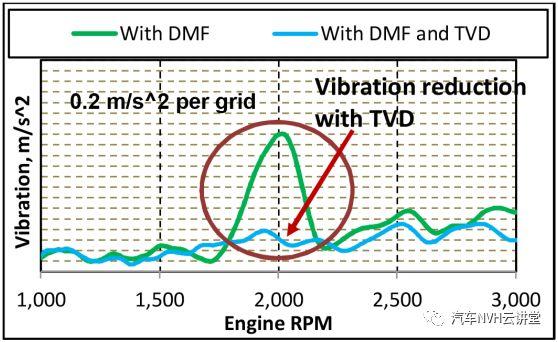

在本研究中,将用DMF代替SMF。在为发动机和变速器选择DMF之前,应确保上述检查点。在道路试验中,对不同车型的NVH性能进行了比较。SMF的扭转振动数据显示较高的水平,直到1500发动机转速和大约2100的发动机转速。经过TVD封装研究和初步判断,选择离合器特性(迟滞和扭转刚度)相当好的DMF和70Hz下的惯性环TVD进行研究。图12和13显示了不同构建配置下的客舱噪声性能比较。

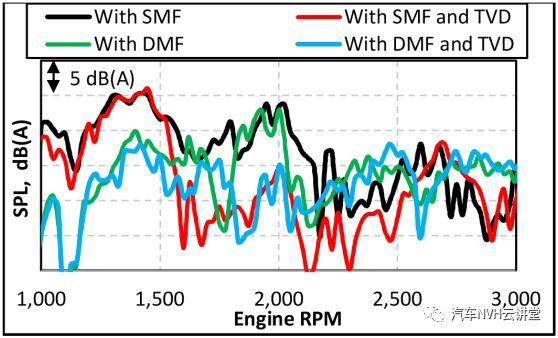

图13 WOT工况下客舱发动机点火阶次(2EO)噪声比较

目标总体和2个SMF的噪声数据显示,在1500转/分和2000转/分附近存在高动臂噪声。使用70Hz TVD,2000转/分时的动臂噪音降低,但1500转/分之前的噪音严重性仍然存在。DMF可将轰鸣噪音抑制到1500转/分,但在2000转/分时却无助于降低噪音。DMF和TVD相结合可以获得最佳的噪声性能。使用DMF和TVD组合可达到约5dB(A)的总体降噪效果。

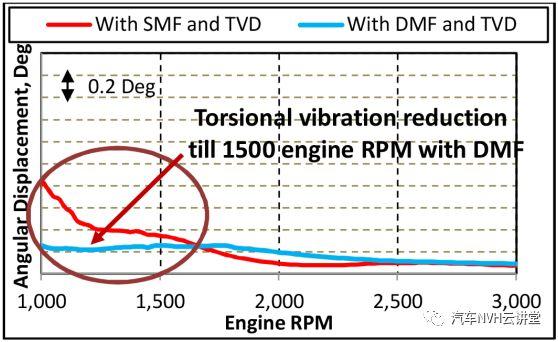

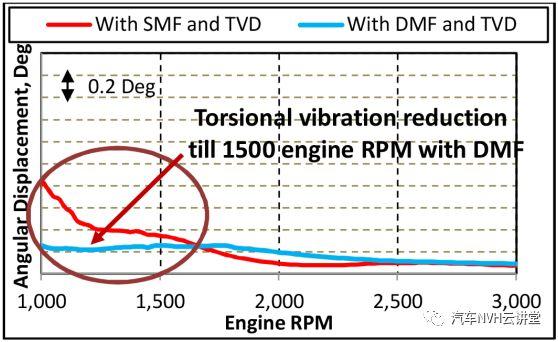

图14 发动机点火阶次(2EO)在WOT工况下变速器输入角位移比较DMF显著降低了扭振直到1500转/分。扭转振动的减小会影响乘员舱的噪声性能。TVD的结果是在发动机转速2100转/分附近扭转振动的边际降低,这对乘员舱噪音和振动(传动系统和触觉)都有显著影响。

图15 WOT工况下发火阶次(2EO)发动机地板振动比较

图16 WOT工况下点火阶次(2EO)发动机地板振动比较图13和图14中地板的振动性能比较表明,使用DMF和TVD组合可获得最佳性能。与SMF相比,DMF在1500转/分时可显著降低振动,但当DMF与TVD无关时,在2000转/分时会产生高振动。DMF和TVD的组合可在整个转速范围内获得平滑的振动性能。在低转速行驶时,除了有利于降低客舱轰鸣的噪音和振动外,使用DMF还可以显著降低怠速运行时变速器齿轮的嘎嘎声。齿轮嘎嘎声的降低在车辆外部和客舱都是可以看到的。这项工作从发动机飞轮的扭振水平评估开始,并了解与车辆级NVH性能相关的风险。DMF和TVD被确定为根据预期的效益范围、车辆段和相关成本,从已知的可用修复中解决问题的潜在方案。为了分析DMF和TVD的高水平效益,建立了简化的扭转模型。在车辆道路试验过程中,噪声测量在乘员舱内进行,振动测量在触觉位置(驾驶员座椅导轨、地板等)进行,扭转振动测量在变速器输入端进行。通过客观和主观的陪审团评估,对SMF、DMF和TVD进行NVH效果评估。对于SMF,在发动机转速1500转/分和发动机转速2100转/分左右时观察到多个轰鸣噪音和高水平振动。DMF在发动机转速达到1500转/分之前显著改善了NVH,但在更高的转速下没有改善。单独使用DMF来改善转速范围需要对DMF、离合器和传动系统的惯性、阻尼和刚度进行调整,这超出了本研究的范围。TVD调谐到70Hz时,发动机转速在2000转/分左右显著提高了NVH。低速时TVD对NVH性能没有影响。DMF和TVD的结合是提高NVH的必要条件,以解决在大车速范围内的多个轰鸣噪声和振动问题。此外,DMF还显著降低了变速器齿轮的嘎嘎声,从而提高了怠速噪音性能。简化的扭转模型有助于分析DMF和TVD在发动机转速较低时的优点。然而,这些模型无法预测中高转速下的结果。一个可能的原因可能是模式1(与较低的发动机转速相关)由DMF系统的特性(惯性、阻尼和刚度)控制,这些特性已得到很好的定义,而较高的模式有很大的贡献,因为几个传动系部件的特性在车内集成后有所不同。分析和试验结果表明,DMF在发动机转速较低的情况下,能有效地抑制扭振,直至1500转/分。扭转振动的减少提供了显著的NVH改善,主观上汽车驱动更好的低发动机转速。使用DMF,可以在发动机转速较低、档位较高的情况下驾驶车辆,这可能会提高燃油经济性。然而,DMF可能没有帮助超过低发动机转速和调谐TVD可能有助于在这种情况下,高扭振激励的存在是观察到高转速以及。试验结果表明,DMF和TVD的结合提供了一种稳健的解决方案,可以使车辆的NVH性能达到可接受的水平。在未来,可以进行一项研究,以更好的方式调整DMF和离合器系统,使其性能超越低发动机转速。这项工作将有助于消除TVD和DMF的需要。此外,这项工作还可以扩展到使用CPA等替代方法进行性能比较。1. Cavina, N. and Serra, G., "Analysisof a Dual Mass Flywheel System for Engine Control Applications," SAETechnical Paper 2004-01-3016, 2004, doi:10.4271/2004-01-3016.2. Kalsule, D., Vikram, M., Ambardekar, M.,and Hudson, D., "Reduction of In-cab Boom and Transmission Rattling Using CostEffective Driveline Refinement," SAE Technical Paper 2011-26-0060, 2011,doi:10.4271/2011-26-0060.3. Bighal Payam, "High EfficiencyHeavy Duty Truck Engine," Master’s Thesis, Department of AppliedMechanics, Chalmers University of Technology. Sweden,2012.

4. Mohire, S. and Burde, R.,"Evaluation of Interdependent Behavior of Dual Mass Flywheel (DMF) andEngine Starting System," SAE Technical Paper 2010-01-0188, 2010, doi:10.4271/2010-01-0188.

5. Sun, W., Li, Y., and Huang, J.,"Nonlinear Characteristics Study and Parameter Optimization ofDMF-RS," SAE Int. J. Passeng. Cars - Mech. Syst. 4(2):1050-1057, 2011, doi:10.4271/2011-01-1550.

6. Jianjun, H., Datong, Q., Yusheng, Z.,and Yonggang, L., "Study on Natural Torsional Vibration Characteristics ofDual Mass - Flywheel Radial Spring Type Torsional Vibration Damper," SAETechnical Paper 2009-01-2062, 2009, doi:10.4271/2009-01-2062.7. More Sameer, et al., "Design andDevelopment of Dual Mass Flywheel System," International Journal ofInnovative Research in Science, Engineering and Technology Vol 4, Issue 3,March 2015.

8. Nerubenko, G. and Nerubenko, C.,"Flywheel with tuned damping," SAE Technical Paper 2014-01-1685,2014, doi:10.4271/2014-01-1685.9. Galvagno, E., Velardocchia, M.,Vigliani, A., and Tota, A., "Experimental Analysis and Model Validation ofa Dual Mass Flywheel for Passenger Cars," SAE Technical Paper 2015-01-1121,2015, doi:10.4271/2015-01-1121.往期相关推荐

相关文章,在仿真秀官网搜索:

五菱宏光开发小故事,我们的每一份努力都是在为自己的简历打工

小人物如何才能躲过宿命,从哪里来还回哪里去,学到的才是自己的

一年半载欧维姆,爱情事业两难顾,从哪里来又回哪里去

重回广西方盛车桥失业即就业,跳槽上汽通用五菱开启人生新篇章