用ABAQUS计算传动轴中间支承刚度

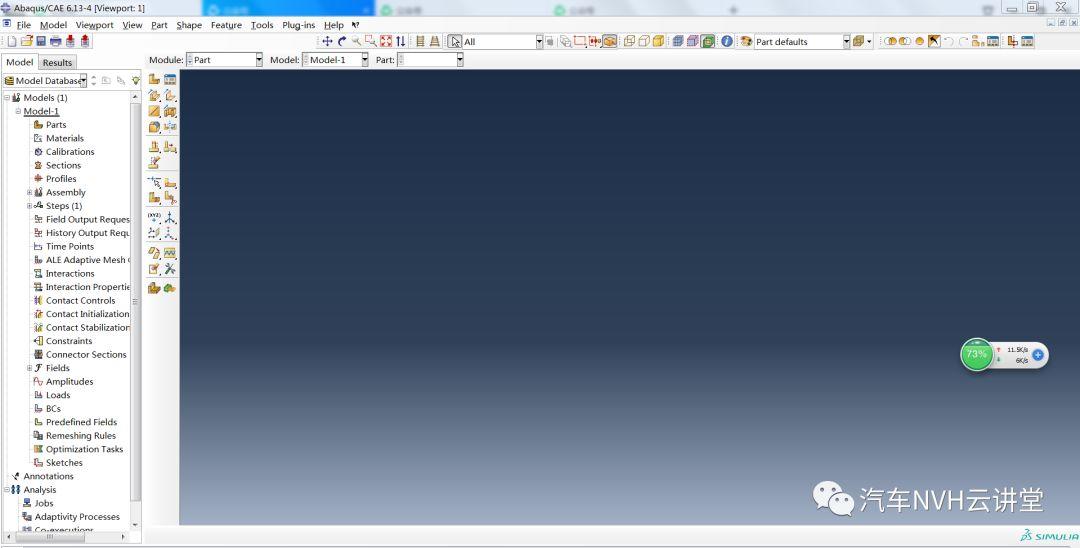

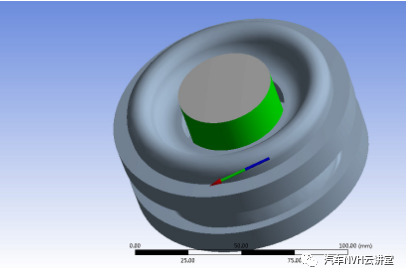

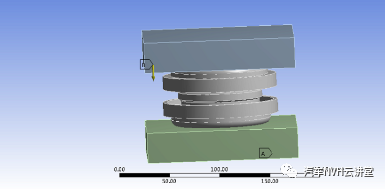

为汽车传动系统的主要部件之一,传动轴在汽车行驶过程中起着传递运动和扭矩的作用。由于传动轴结构本身的运动学、动力学特点,工作过程中转速高,不可避免地存在振动现象。传动轴分段时须加中间支承(见图1)。通常用橡胶等弹性元件将传动轴支撑于车架或车身上以吸收能量降低振动,传动轴中间支承刚度对整车NVH性能有重大影响。开发时通过有限元方法预测其刚度具有重要意义。本文将给大家分享如何使用ABAQUS计算传动轴的中间支承刚度。打开ABAQUS软件,如图2所示界面,可以将UG数模导入到ABAQUS有限元软件当中,按操作步骤进行设置,经过划分网格等操作,最终生成计算所需要的模型。

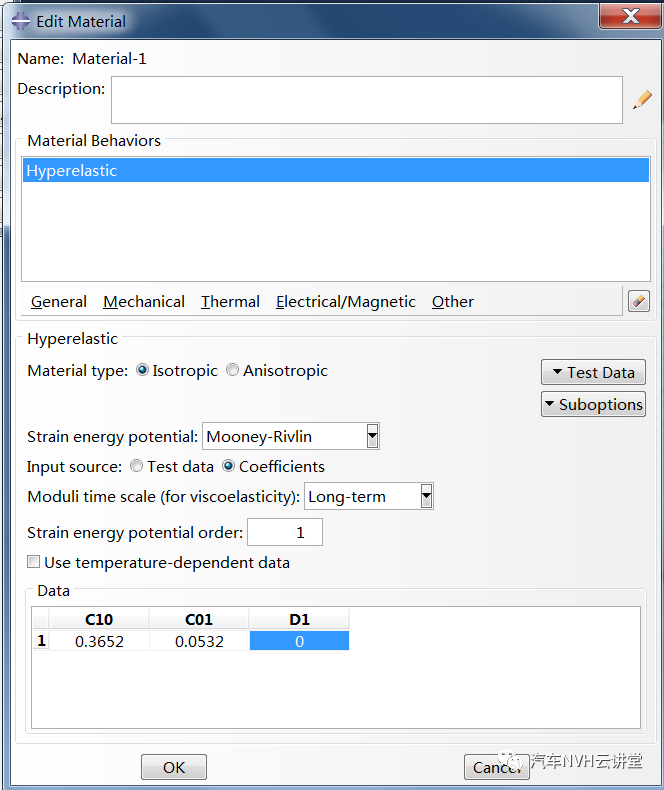

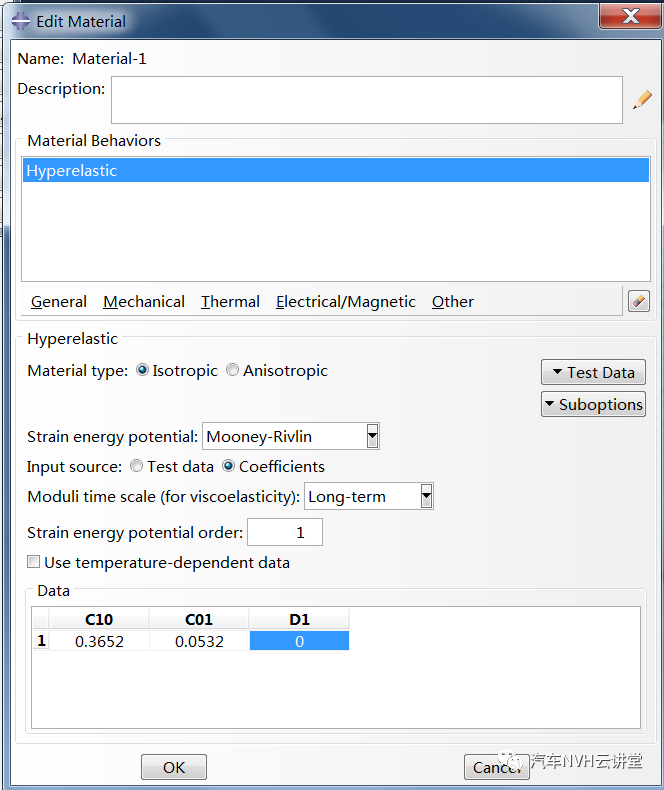

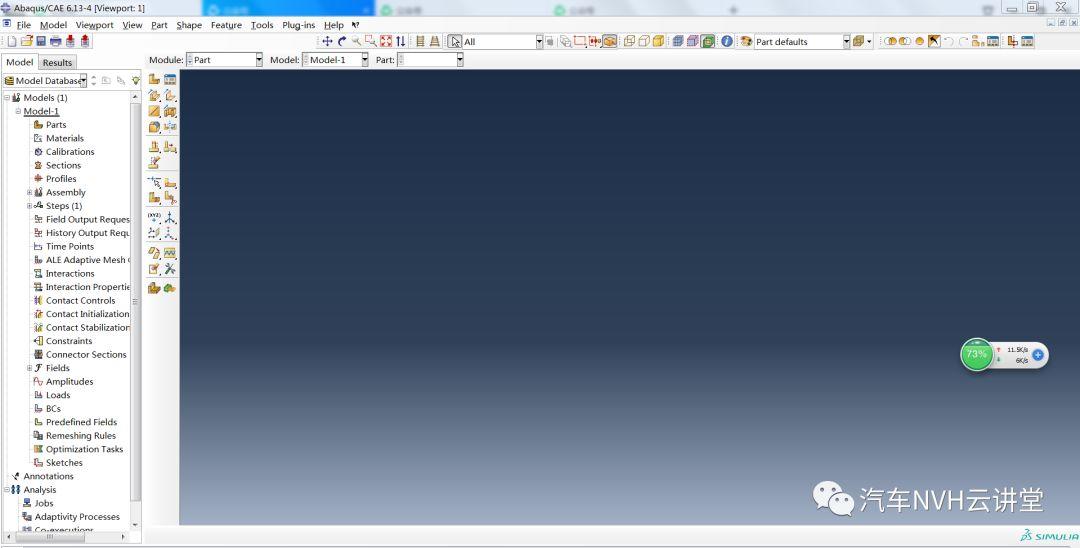

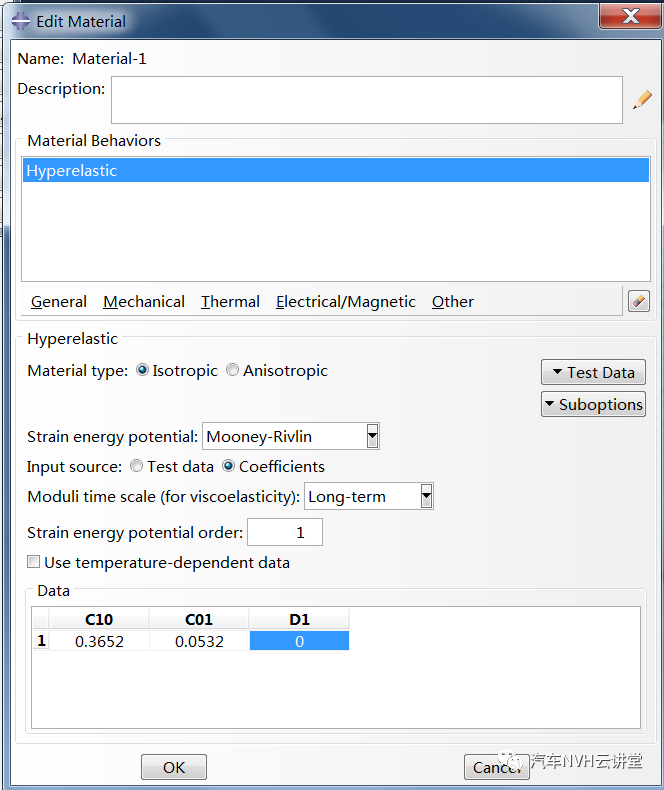

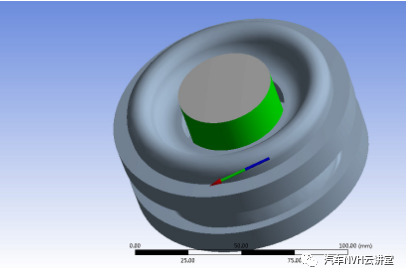

在前处理阶段需要定义物理问题的模型并生成一个ABAQUS输入文件。尽管一个简单分析可以直接用文本编辑器生成ABAQUS输入文件,通常的做法是使用ABAQUS/CAE或其它前处理程序,在图形环境下生成模型,如图3所示。 众所周知,在有限元中描述橡胶材料的力学性能,不像线弹性体一样单靠弹性模量E和泊松比v,几个系数就可以定义的,它是通过试验得到应力应变数据,拟合本构模型得到材料系数的。而且这组系数只能在橡胶相应试验应变范围内使用,超出实验应变范围,这组系数就不再可靠;而试验结果易受到时间效应、滞后效应、材料不均匀性等因素的影响。此外,目前国内能较好完成的橡胶基础试验,只有单拉伸试验,对于等轴拉伸、平面拉伸、体积压缩试验一般比较难以完成,所以确定橡胶材料的本构模型,以此对橡胶结构进行有限元仿真分析是一项比较困难的工作。 橡胶力学特性常数C1、C2,D1由试验确定,需要进行多组试验,而且需要专门加工橡胶试样,并且测试的结果受到时间、滞后效应及材料不均匀性的影响,在实际工程应用中很不方便,并且代价高昂。 参考相关文献,在对橡胶计算过程中,材料的超弹性模型选用Mooney-Rivlin模型,暂定C1=0.3652,C2=0.0532,D1=0,将该属性赋予中间支撑,如图4所示。

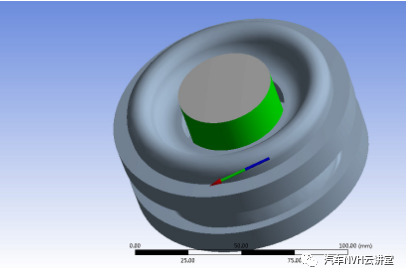

Mesh(网格)模块包含了ABAQUS/CAE为装配件创建有限元网格剖分的工具。利用所提供的各个层次上的自动剖分和控制工具,可以生成满足自己分析需要的网格,划分的网格如图5所示。 1.4 分析步

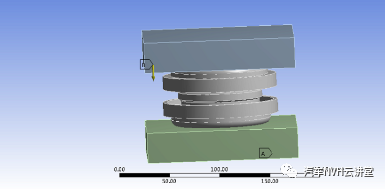

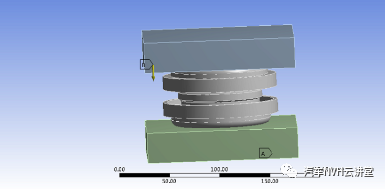

径向压缩仿真时,固定中间支撑外圈,将以圆柱体沿径向向中间支承施加位移,测出相应状态下的作用反力,圆柱体 位移量设置为25mm,如图6所示。

进行轴向压缩仿真时,将橡胶块置于两块压板中,缓慢使上压板向下压板移动2mm,获取相应状态下的反力,如图7所示。

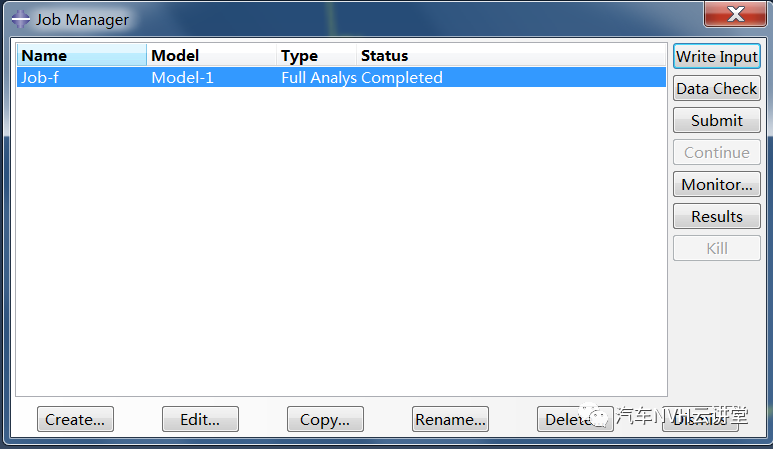

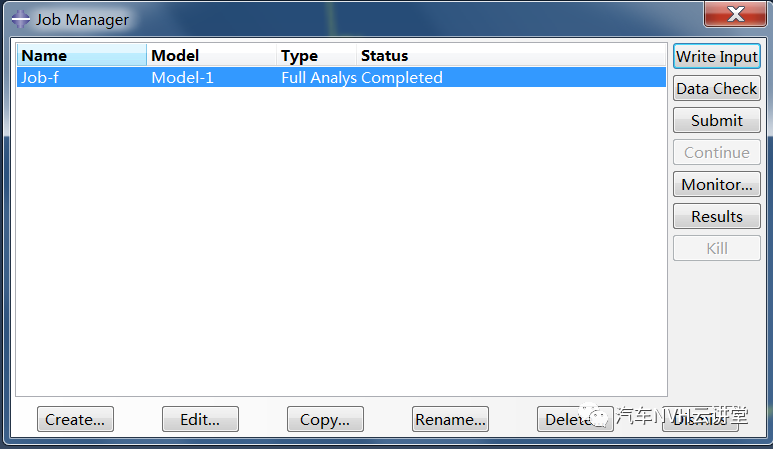

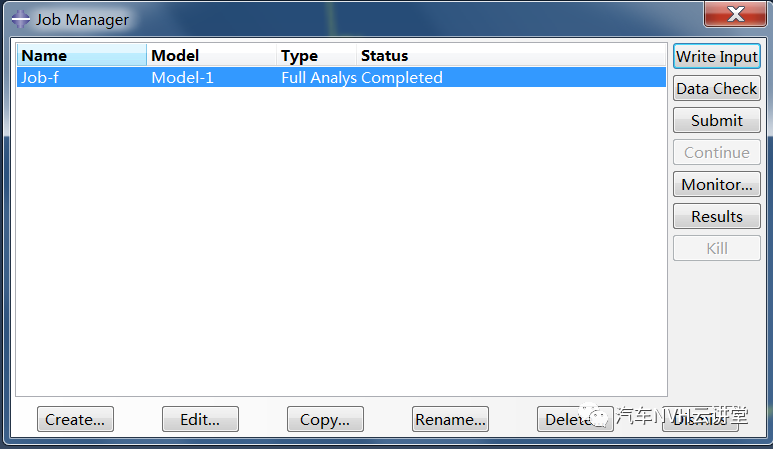

分析步设置完毕后,在ABAQUS中进行仿真计算。成功仿真后,ABAQUS会显示状态为已完成,如图8所示。

对于径向刚度的测试,输出的力和位移的关系曲线如图9所示,此时根据力和位移的关系可以得到相应的曲线斜率即为径向刚度,如图10所示,显示为29.67646N/mm。 对于轴向刚度的测试,输出的力和位移的关系曲线如图11所示,此时根据力和位移的关系可以得到相应的曲线斜率即为径向刚度,如图12所示,显示为47.65115N/mm。 3.总结

本文针对中间支撑进行有限元仿真,提出了一种基于有限元模型的中间支撑径向刚度及轴向刚度的仿真测试方法。橡胶中间支承总成作为传动轴与车架之间重要的减振部件,在产品开发的早起阶段和产品后续结构的优化设计,都具有积极意义。有限元分析方法是一种对橡胶元件性能进行研究的有效工具,不需要用实体做实验,就可以橡胶的刚度数据。本文以橡胶中间支承为例,对于其他橡胶制品,也可以用该分析方法。 往期相关推荐

相关文章,在仿真秀官网搜索:

双质量飞轮(DMF)、惯性环式调谐扭振减振器(TVD)和单质量飞轮(SMF)在前置后驱传动系统中的应用研究

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-12

最近编辑:2年前