基于车身接附点动力总成载荷的车内噪声优化

摘 要:为优化国内某型SUV基于动力总成载荷的噪声问题,建立了内饰车身的有限元模型。动力总成悬置与车身及副车架有四个接附点,通过试验的手段进行加速工况下的动力总成载荷识别, 为CAE仿真计算提供载荷输入,通过逆矩阵计算及PCA分解等得出基于车身接附点动力总成 激励载荷。将该激励施加到仿真模型悬置四个安装点对应几何中心进行强迫响应分析,通过对比仿真与实测数据验证CAE模型的有效性。并进一步进行了基于动力总成载荷激励的车身结构对车内噪声灵敏度分析,依据分析结果,给出了调整集水槽和前围板的优化方案包。通过优化,车内噪声对应各主要问题转速段均有明显改善。

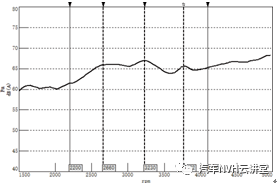

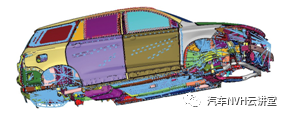

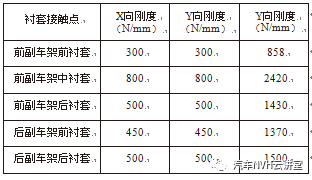

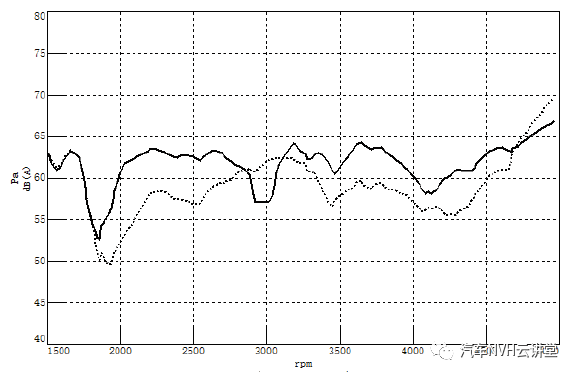

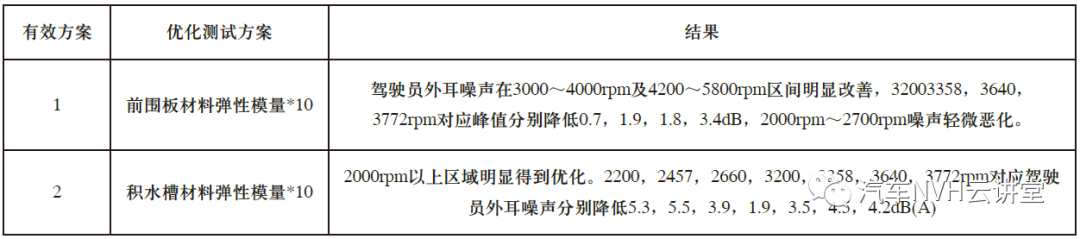

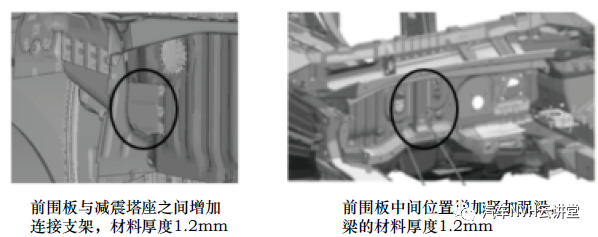

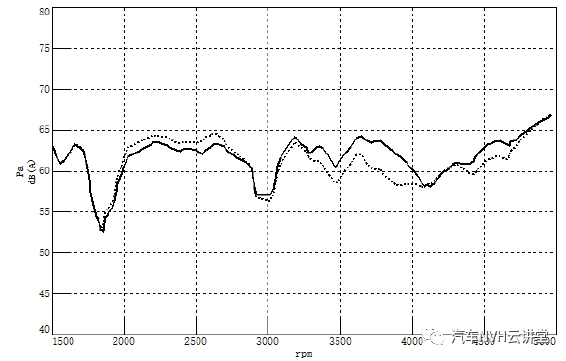

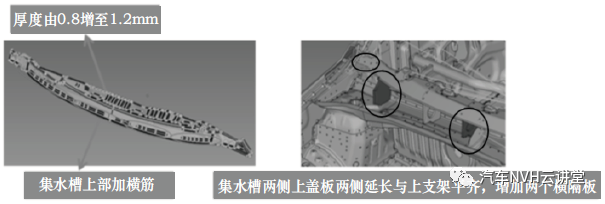

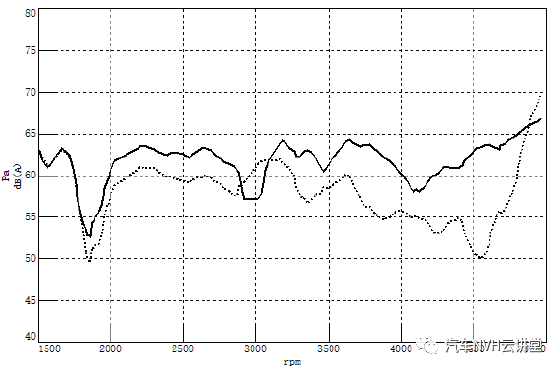

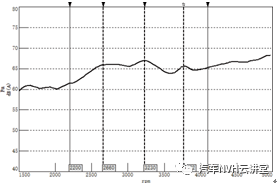

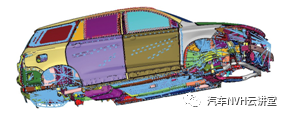

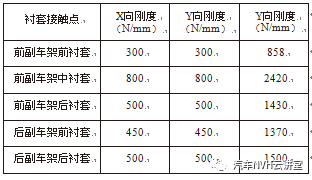

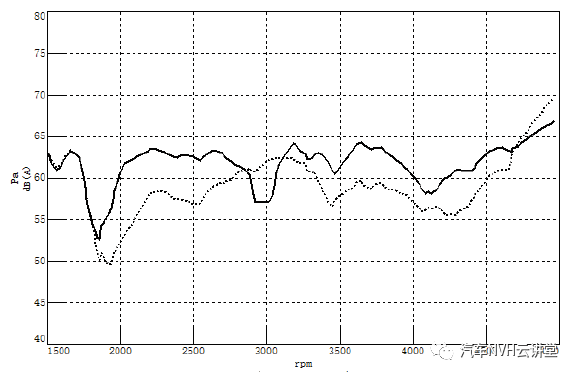

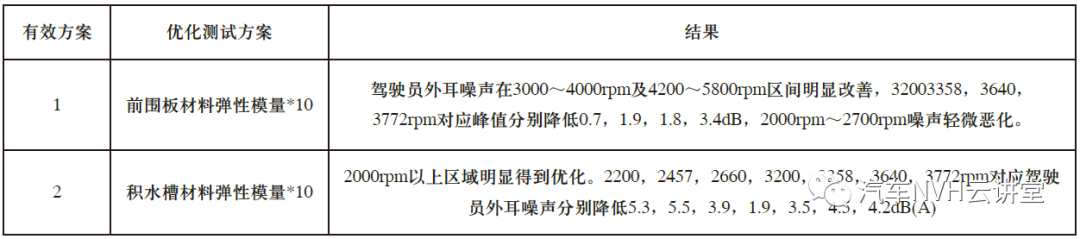

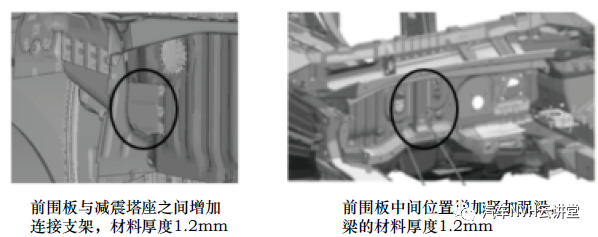

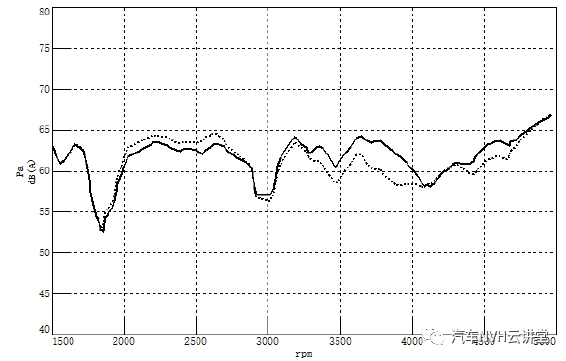

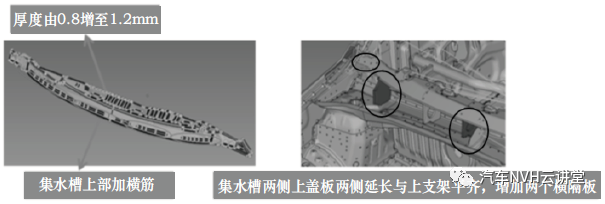

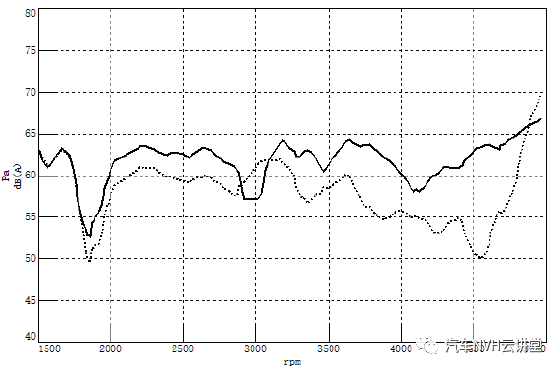

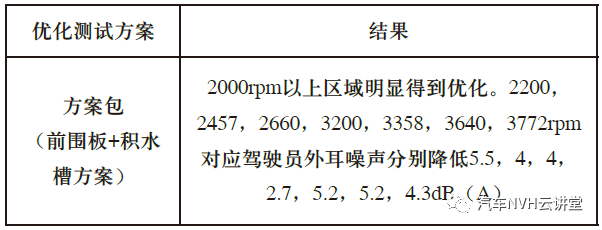

当今社会,科技水平不断提升,越来越多的汽车走进普通家庭。越来越多的人购买汽车,享受汽车给人们带来的便利,汽车己不再只是简单的代步工具,人们对车的其他性能的要求也越来越高[1]。其中,汽车的NVH(Noise、Vibration、Harshness)性能,即噪声、振动和舒适性已经成为汽车业不断追求的性能指标[2]。其中的噪声问题不仅会影响车内人员的乘车体验,还会对道路周边环境造成噪声污染问题。所以尽可能降低汽车行驶中的噪声是新车型投产前必须进行的工作。噪声和振动往往都同时存在,振动即产生噪声, 而车内振动的主要来源有两个:发动机激励和路面激励。针对发动机激励的噪声问题,目前国内外各学者对此问题有较多的相关研究。Leopoldo P. R., de Oliveira[3] 等人对基于速度反馈的主动控制方法进行了研究,利用其控制发动机激励的汽车内车噪声的声压和声品质。陈实[4]等针对设计车车内噪声响应的峰值进行了面板贡献量(PPF)分析和模态参与因子(MPF)分析,以分析结果为依据,采用改进车身结构、在敏感位置贴粘弹性阻尼贴片和用有机夹层玻璃更换前挡风玻璃的措施1来控制车内噪声,并对优化后的车身结构进行了车内噪声仿真验证。吉林大学的龙岩等,对TPA方法进行改进, 对动力总成悬置系统进行了测试和优化,提出了一些降噪减振的措施[5]。陈书明等[6]建立了汽车的声固耦合模型,并对模型进行了灵敏度分析,在此基础上提出了通过应用涂贴阻尼层来优化车内噪声峰值的方法。余雄鹰等[7]通过分析发动机和路面激励在副车架上的传递,提出了提高副车架刚度来降低低频噪声的方法,有效降低了车内轰鸣噪声。在某型SUV的研发阶段,为达到有效降低车内噪声的目的,本文通过对该车型进行有限元仿真建模,利用汽车在实际工况条件下发动机悬置被动端的加速度响应及悬置几何中心到被动端的传递函数,通过逆矩阵的方法计算出动力总成载荷并作用于仿真模型的对应位置。通过分析比较实测响应和模拟计算响应曲线,验证模型的有效性。在此基础上,分析噪声的可能来源,并针对这些来源提出响应的优化方案包,通过仿真分析对比优化前后的试验效果,验证优化方案的合理性。该型SUV采用1.5L涡轮增压发动机,6挡双离合变速器。在3档WOT工况时,车内在多个转速下均存在轰鸣声,采用LMS Test. Lab软件对车内噪声数据进行采集,通过客观测试得到驾驶员外耳位置在该工况下的噪声声压级曲线(2阶),如图1所示。3档WOT工况时, 在2200rpm~4100rpm转速段内,存在轰鸣,主要峰值对应转速2660,3230,3772rpm附近,对应发动机二阶噪声频率为88.7,107.7,125.7Hz。依据车身的建模准则建立基于车身接附点动力总成载荷的车身有限元模型,如图2所示。车身有限元模型的相关参数:内饰车身重量为1055千克,前后副车架衬套刚度为表1所示。动力总成载荷输入点为发动机四个悬置处(含发动机侧悬置、变速箱侧悬置、副车架前后悬置)。模型设置6个麦克风测点,分别在:驾驶员右耳位置(1号),驾驶员左耳位置(2号),中排右座乘客左耳位置(3号),中排右座乘客右耳位置(4号),后排右座乘客左耳位置(5号),后排右座乘客右耳位置(6号),如图3所示。为了进行强迫响应分析,就必须获得车身接附点的动力总成载荷从而驱动模型。将动力载荷施加到发动机悬置的前后左右被动侧悬置中心处,如图4所示。车辆在行驶过程中,存在包含整个存在发动机激励、齿轮间隙的作用、路面激励等多种激励,在针对动力总成载荷的噪声分析中,发动机激励是最主要的形式,因此,本文忽略其他形式的激励,仅将发动机悬置处的动力载荷作为系统输入。本文中汽车在实际工况条件下动力总成车身接附点受到的载荷采用实测数据加理论计算的方法间接获取。计算的原理如公式:其中ax 表示在x方向产生的加速度,F 表示第y个激励作用。Tab表示Fa激励下产生ab的传递函数(即悬置几何中心到参考点)。所以由上式变形可以推导出汽车车身的动力总成载荷激励为:本文中,发动机悬置被动侧加速度通过试验的方法获取。通过在车辆每个悬置被动段近点及远点分别布置加速度传感器采集加速工况下的加速度信号,同时测得每个悬置几何中心到加速度测点的传函。再通过逆矩阵方法求得四个悬置几何中心处的激励载荷。测点布置如图5所示。汽车行驶过程中动力总成对车身的作用效果可以看作是由四个悬置处力的叠加作用,每个悬置处的受力可以分为x,y,z三个方向。经过试验和计算后获得的动力总成载荷数据如图6所示。将动力总成载荷激励输入到LMS Virtual. Lab环境以激励仿真模型,得到车身模型内的噪声响应,与实际实验所获得的噪声结果对比,如图7所示,试验和仿真结果对标较好,整体趋势一致,问题点对应的转速较一致。3 基于车身接附点动力总成载荷的车身弱点及灵敏度分析声学有限元法可以根据内饰车身模型和声腔模型求得车舱内声学模态频率及振动模态[8]。将识别到的激励按照对应的加载点加载到有限元仿真模型上,运用Virtual.lab对仿真模型进行噪声分析,分析结果如图8所示。可以看出车内噪声峰值对应2200,2457,2660, 3200,3358,3640,3772,rpm这几个转速点。故应从这些转速着手进行优化。如图9 所示, 对上文建立的仿真模型进行O D S(Operational Deflection Shape,工作变形模态)分析,通过仿真试验观察汽车模型在主要关注频率上的响应,图9中圆圈标记处表示振动幅度较大的部件, 即可能需要优化的部位。从ODS结果上看,在70Hz附近(2660rpm),81Hz附近(2457rpm),88Hz附近(2660rpm),107Hz附近(3200,3358rpm),122Hz 附近(3640,3772rpm)的工作变形分析,结果均指向弱点位置为集水槽和前围板两处。通过观察部分部件的变形结果并依据经验,针对形变较大的部件提出了若干优化方案,部分方案的仿真结果如下:1)前围板对WOT工况加速噪声较敏感,其弹性模量增大为10倍后,驾驶员外耳噪声在3000~4000rpm 及4200~5800rpm区间明显改善,3200,3358,3640, 3772rpm对应峰值分别降低1.6,2.2,3.1,5.5dB,2000rpm~2700rpm噪声轻微恶化。前导水槽对WOT加速噪声非常敏感,其弹性模量增大为10倍后,2000rpm以上区域明显得到优化。如图11所示,2200,2457,2660,3200,3358,3640,3772rpm对应驾驶员外耳噪声分别降低5.3,5.5,3.9,1.9,3.5,4.5,4.2dB(A)4 基于车身接附点动力总成载荷的车身噪声优化方案灵敏度分析指向两处弱点:前围板和积水槽。前围板工业化方案:前围板与减震塔座之间增加连接支架,前围板中间位置增加竖梁。优化后的噪声结果如下:驾驶员外耳噪声在3000rpm~4000rpm及4200rpm~5800rpm区间明显改善,3200,3358,3640,3772rpm对应峰值分别降低1.6,2.2,3.1,5.5dB,2000rpm~2700rpm噪声轻微恶化。积水槽工业化方案:积水槽增加横向筋条;积水槽板厚又0.8mm增加至1.2mm;积水槽增加两处支撑横隔板两侧上盖板延长与支架平齐。优化后的噪声结果如下:2000rpm以上区域明显得到优化。2200,2457,2660,3200,3358,3640, 3772rpm对应驾驶员外耳噪声分别降低5.5,4,4,2.7,5.2,5.2,4.3dB(A)。将积水槽方案与前围板方案综合为一个方案包,2000rpm以上区域明显得到优化。效果如下:2200,2457,2660,3200,3358,3640,3772rpm对应驾驶员外耳噪声分别降低5.5,4,4,2.7,5.2,5.2,4.3dB(A)。本文主要针对某型国产汽车行驶过程中的噪声问题,进行了有限元仿真,并通过试验对比的方法验证了模型的有效性。在此基础上,对车内噪声来源进行分析,并提出了若干优化方案,经过仿真模拟并综合为一个有效可行的优化方案包。通过本文的研究可以得出以下几点结论:1)本文建立的有限元仿真模型通过了基于车身接附点动力总成载荷试验的检验,仿真结果和试验结果一致性较好,说明了仿真建模的有效性、准确性。2)对于本研究而言,增强前围板,前导水槽,对于降低车内不同位置的噪声有显著效果。往期相关推荐

相关文章,在仿真秀官网搜索:

【技贴】基于Virtual.lab的车身典型结构模态识别方法!

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-13

最近编辑:1年前

作者推荐