奇瑞汽车螺栓设计规范与预紧标准!

前 言

该标准适用于发动机高强度螺栓的选择、拧紧方案的确定、以及拧紧方案的试验验证原理。

该标准主要讲解如何选择高强度螺栓,以及选定螺栓后如何确定拧紧方案。确保螺栓预紧后,产生的轴力满足设计要求。

利用现有试验条件验证拧紧方案;同时对于供应商的选择方法给出建议;并讲解如何测量摩擦系数。

01

高强度螺栓的定义和级别

螺栓的性能等级含义是国际的通用标准。螺栓的性能等级标号由两部分数字组成,分别表示螺栓材料的抗拉强度和屈服强度比值。

一般用“X*Y”表示强度等级。其中X*100表示螺栓材料的抗拉强度值,(Y/10)*X*100表示螺栓材料的屈服强度值。

连接用的螺栓性能等级分别为:3.6、4.6、4.8、5.6、5.8、6.8、8.8、9.8、10.9、12.9等,其中8.8级以上的螺栓通称为高强度螺栓。

表一 高强度螺栓性能参数(参见ISO898-1、GB3098.1-2000)

02

高强度螺栓的受力分析

抗拉强度和屈服强度在DIN EN 20989-1 、ISO898-1以及GB3098.1规定了最小值,未定义最大值。我司各高强度螺栓对于抗拉强度和屈服强度上限值的定义五花八门。

大众公司根据经验将上限值定义为在下限值的基础上增加150N.mm。对于主机厂来说,要求供应商抗拉强度和屈服强度上下限范围越小越好;但相应的成本也会增加。建议我司高强度螺栓性能参数参考大众的标准执行。

发动机使用的高强度螺栓按照受力情况的不同可以分为两类(不考虑非正常情况的冲击载荷):

螺栓只受静载荷力(即:只受预紧载荷)。例如:飞轮螺栓、扭转减震器螺栓等。

在发动机运行时螺栓除了受静载荷力(即:受预紧载荷);同时还受动载荷(即:受静载荷+动载荷)。例如:连杆螺栓、缸盖螺栓、主轴盖螺栓等。

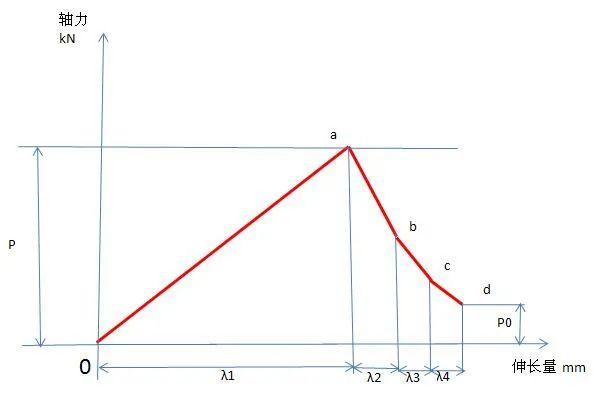

两类螺栓的受力简图(以连杆螺栓和扭转减震器螺栓为例子):

图一 扭转减震器螺栓受力图示(静载)

图二 连杆螺栓受力图示(静载+动载)

P:静载荷(预紧载荷);P0:最小夹紧载荷(分离力);λ1:静载荷(预紧载荷)导致螺栓伸长量;

λ2:连接件1的压缩量;λ3:连接件2的压缩量;λ4:连接件3的压缩量;oa:螺栓的刚度(C1);

ab:连接件1的刚度(C2);bc:连接件2刚度C3; cd:连接件3刚度C4。

P1:轴瓦的张力;P:静载荷(预紧载荷);Pj:动载荷;P0:最小夹紧载荷(分离力);Px= C1/(C1+C2)*Pj

λ1:克服轴瓦张力螺栓伸长量;λ1+λ2:静载荷(预紧载荷)导致螺栓伸长量;λ4:连杆压缩量;

λ3:螺栓克服动载继续伸长量/连杆卸载恢复伸长量;oa:螺栓的刚度(C1);ab:连杆的刚度(C2);bc:连杆瓦刚度C3。

03

高强度螺栓预紧载荷计算

高强度螺栓预紧载荷和其使用的受力情况有很大关系。AVL对F4J16发动机使用的高强度螺栓进行了计算和校核;而且给出计算结果的判定标准。按照F4J16连杆螺栓检核方法对单个连杆螺栓在工作时所需要最小预紧载荷的计算方法整理成计算表格。见表格《连杆螺栓校核》。

《连杆螺栓校核》表格在最好计算和判断时可以按照一下两种方法:

直接按照AVL的最小安全系数计算出单个连杆螺栓的最小预计载荷。

根据经验先选择某个等级的螺栓,输入这个等级的单个螺栓在最小的屈服极限下能提供多大的载荷值,判断安全系数是否符合AVL标准。

其余高强度螺栓可以参照AVL计算螺栓的方法制做成类似于连杆螺栓这样的表格或者计算规范。

04

三种预紧工艺的原理

螺栓联接是用螺纹紧固件把两个或更多的被联接件加紧在一起,以便抵抗各种外载荷,而被联接件不分离,不滑移,或者结合面不泄漏。在施加外载荷之前,需要拧紧螺纹紧固件,以夹紧被联接件。

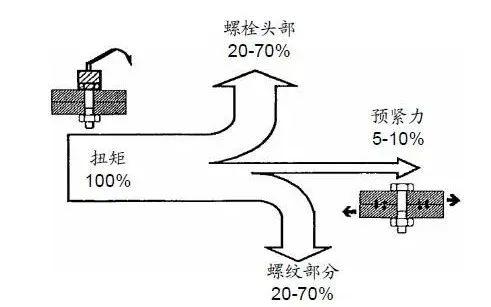

称拧紧螺纹紧固件为预紧,称该力为预紧力。实际经验表明预紧所施加的扭矩仅仅5%~10%转化有用的预紧力。

图三:预计施加的扭矩分解图

经验参数的实际理论计算见表格《螺栓拧紧力矩分解》,《弹性范围螺栓轴力与力矩表格》。表格的计算意义:

明确拧紧力矩分配关系。

解决部分由于拧紧产生的密封的密封压力问题(喷嘴密封面压力多少的问题)。

目前使用的螺栓预紧工艺由:

力矩拧紧控制法,

扭矩-转角控制法,

屈服点控制法,

落座点-转角控制法,

其他方法。

本标准只介绍前三种的拧紧工艺的原理。

适用范围:弹性拧紧、非关键部位螺栓连接

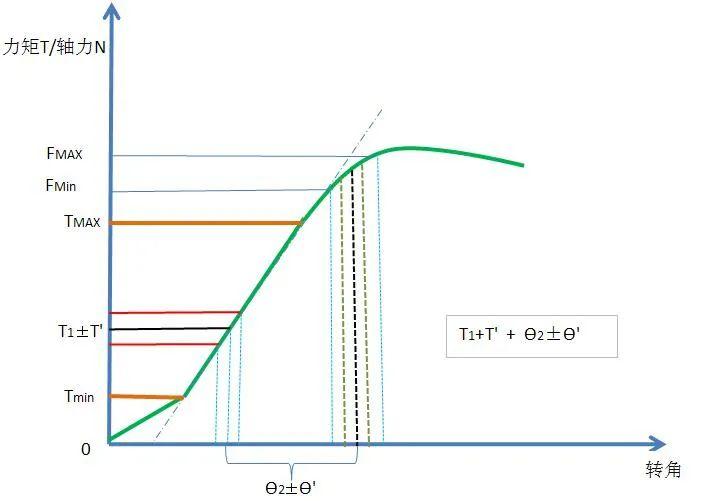

图四:预计力矩和预紧力关系

评价拧紧工艺的参数:计算见表格《力矩拧紧工艺装配表格》

装配系数αA =FMmax/FMmin=1.64 (经验系数 1.4-1.8) (M8*1 /10.9 为例)

预紧力散差δFM= FMmax- FMmin=11.64kN (M8*1 /10.9 为例)

力矩拧紧工艺最终轴力的大小是由于螺栓摩擦系数导致。所以要严格控制连接件摩擦副的摩擦系数,以保证拧紧最终轴力的散差。

力矩拧紧工艺优点:

理论上螺栓可以多次使用

操作简单,成本低

扭矩容易测量和控制

扭矩事后容易复检

力矩拧紧工艺缺点:

受摩擦系数影响大

螺栓材料利用率低

适用范围:关键零部件的预紧,汽车工业标准工艺之一。

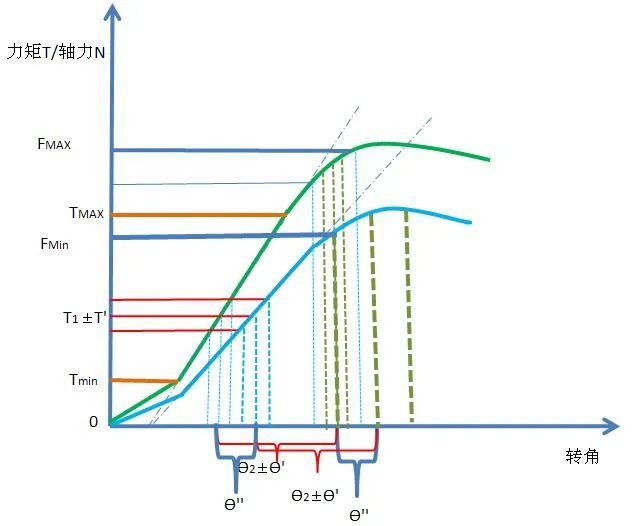

图五:紧固转角和预紧力矩关系

评价拧紧工艺的参数:计算见表格《力矩拧紧工艺装配表格》

T1 +/- T′ +/- T′ 转化为转角公差 +/-5° 轴力 +/- 2.7kN (M8*1 /10.9 为例)

Ѳ2 +/-Ѳ′ +/-Ѳ′ 转角公差 +/-5° 轴力 +/- 2.79kN (M8*1 /10.9 为例)

装配系数 αA =FMmax/ FMmin= 1.26 (经验系数 1.2-1.4) (M8*1 /10.9 为例)

预紧力散差δFM= FMmax- FMmin=11kN (M8*1 /10.9 为例)

当T=15时, Ѳ′′=6°;当T=20时,Ѳ′′=8°。

力矩+转角的最终轴力的大小是由:

螺栓摩擦系数导致(第一步拧紧)

拧紧设备的精度公差。

所也要控制连接件摩擦副的摩擦系数,同时控制螺栓的拧紧精度,以保证拧紧最终轴力的散差。(摩擦系数解决方案:欧洲大众:摩擦系数稳定剂,日本采用落点法拧紧)

力矩+转角拧紧工艺优点:

能较准确的控制预紧力

螺栓材料被完全利用

连接件的抗疲劳性能好

力矩+转角拧紧工艺缺点:

操作较复杂成本高

对拧紧工具要求高

螺栓重复使用受限制

不能对拧紧结果进行复检

适用范围:理论上是完美拧紧,重要关键零部件的紧固。

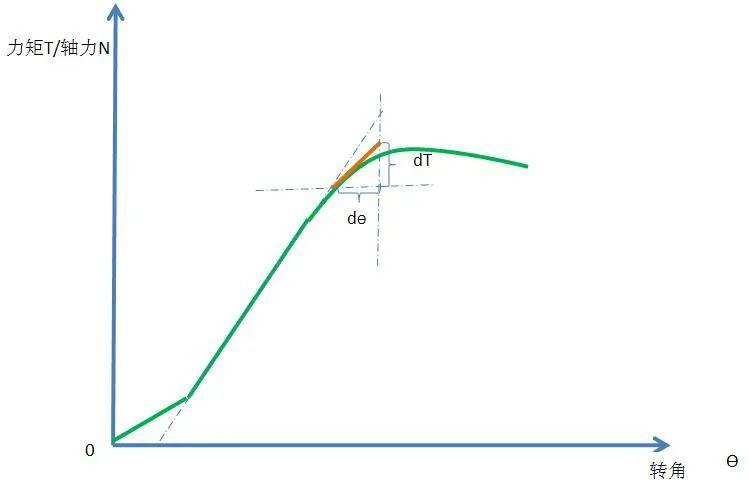

图六:紧固转角和预紧力矩关系

屈服点拧紧发的目标值为控制扭矩斜率(dT/dѲ),并在最大扭矩斜率(dT/dѲ,max)的1/2~1/3之间选择。由于紧固时,应同时测量紧固扭矩以及紧固转角,特别是需要对斜率进行对比计算。

所以应使用带有电器计量器、微型电脑等计算装置的工具(目前371装配线有此监控设备)。屈服点拧紧的装配系数的经验值为1.2~1.4。

屈服点拧紧工艺优点:

理论上能准确控制预紧力

螺栓材料被完全利用

连接件的抗疲劳性能好

理论上螺栓重复使用不受限制

屈服点拧紧工艺缺点:

操作较复杂成本高

需要昂贵的测试平台

不能对拧紧结果进行复检

落座点+转角法、伸长测量法、手动拧紧法等。

其中较常用的为以上三种测量方法。在这三种方法里扭矩+转角法,对轴力的控制精度相对较高,而且相对交易操作。在汽车工业中应用广泛。本标准按照扭矩+转角控制高强度螺栓的轴力。

05

高强度螺栓预紧方案确定

在高强度螺栓预紧载荷计算一节对于螺栓的最小轴力进行了计算;此节给高强度螺栓的选择以及拧紧拧紧方法选择提供了边界条件(最小轴力)。

本节主要以AVL《高强度螺栓计算报告》例子讲解如何选择高强度螺栓已经如何确定力矩+转角。本节的做螺栓选择和预紧方案确定时直接按照讲解操作即可。如需了解其中原理可以参看原理公式。

在表格《高强度螺栓计算报告》第一部分绿色 区域输入以下参数:螺栓直径、螺距、强度等级(屈服强度)、摩擦系数。第一部分深黄色 区域即输出屈服时螺栓可以提供多大的预紧力。

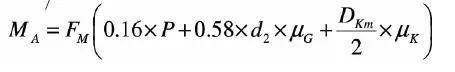

将此预紧力下限值与第五节螺栓提供的最小轴力的边界对比,看是否满足要求。如不满足要求合理调整以上参数。表格屈服预紧力的计算原理公式见:

其中:μG:螺纹摩擦系数根据供应商的能力合理给供应商提出要求,α:螺纹牙型角,细牙螺纹 60° ,P、d2、d3 根据螺纹名义直径查表或者计算。Ao(表格里的As)螺栓有效截面积。 ф:螺纹升程角,ρ′:螺纹牙型角余角

连接件的刚度(输入值)按照表格《连接件刚度计算》手算连接件的刚度。多个连接件的刚度按照串联计算刚度。串联公式见:

C=(E*A)/L 1/C=1/C1+1/C2+1/C3

C 连接件的刚度 、E连接件的弹性模量 、A连接件的横截面积 、L 连接件长度。

螺栓的刚度按照《连接件刚度计算》计算,部分连接件的刚度在手算时可以简化为圆柱体,精确计算需要CAE分析。

螺栓法兰面内径、螺栓法兰面外径、(输入值)输入螺栓法兰面内/外径的同时在表格第一部分黄色 区域输出连接件支撑面的应力值。需要保证连接件支撑面最大应力值小于连接件的屈服应力(小于多少是否有量化的100%)。计算原理公式见:

F /As =δ < δ0

F:螺栓屈服预紧时提供的最大轴力,As:支撑面的有效接触面积 , δ0:连接件屈服应力。

螺栓长度、螺栓未啮合的长度(输入值)螺栓长度与螺纹未啮合的长度对第三部分浅黄色 区域活塞塑性伸长量的百分比有很大关系。

第一步预紧力矩T、第二步预紧转角θ(输入值)AVL在第三部分深色 区域按照AVL的标准给出建议值。

第一步预紧力矩T, AVL标准为屈服轴力(力矩)的30%~50%,浩明的标准为20%~45%,由第六节扭矩+转角控制工艺讲解可知:第一步预紧力矩越大,在摩擦系数散差的影响下造成的最终预紧轴力散差越大。

建议我司按照浩明标准执行20%~45%。如有动态扭矩转角曲线簇综合选取越接近转折点扭矩,最终预紧轴力的散差就越小。由于第一步预紧力矩的公差值 +/- T′对于最终预紧力矩产生很大散差,综合与工艺讨论确定越小越好。

第二步预紧转角θ,在第一步基础上输入转角值θ+/-θ′,使螺栓的塑性伸长百分比与标准值接近。

根据输入的预紧方案(表格的第三部分第一步 +/- T′T,第二步θ+/-θ′),预紧螺栓的强度(表格第一部分),未啮合的螺栓长度(表格第二部分),输出螺栓塑性变形比例。AVL的塑性伸长百分比的标准为0.2%~0.6%(长螺栓)。

Kamax的标准为0.2%~0.8%(长螺栓)。建议我司按照对于预紧≥两次的螺栓参考AVL标准(0.2%~0.6)(具体原因在下节螺栓预计次数一节讲解)。对于预紧一次的螺栓建议参考Kmax标准(0.2~0.8)。

具体原理公式:(工程计算上认为弹性极限与0.2%屈服点两点重合)由以下公式计算出在不同摩擦系数,不同屈服强度下的螺栓提供的轴力范围。

由以下公式可以得出螺栓在弹性极限(0.2%屈服点)时的预紧力矩。

由以下公式可以计算出第一步拧紧螺栓产生变形量。

T/Ft=T0/F0 δL1=Ft/Ctotal (Ctotal=1/(1/C1+1/C2))

由以下公式可以计算出第二步拧紧螺栓产生变形量。

δL2=Ѳ/360°*P

由以下公式计算塑性变形量。

δL3=Fδ0.2/Ctotal δL=δL1+δL2-δL3

由以下公式计算塑性伸长率。

X%=δL/L′ L′(螺栓未啮合的长度)

另在第二步预紧转角θ时对于短螺栓的塑性伸长率AVL的标准为2%

06

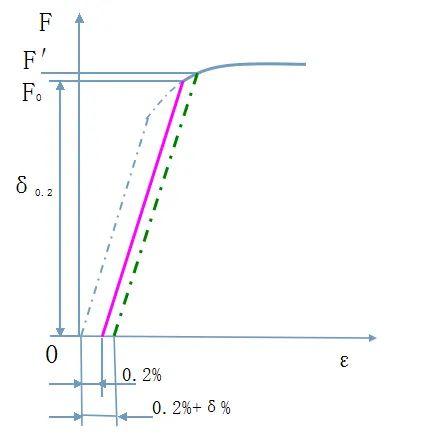

如何确定螺栓是否屈服

由于螺栓在预紧时不仅受到轴向的拉力同时受到剪切力。其材料变形曲线没有明显的屈服点。IS016047中确定螺栓的屈服标准为dT/dѲ=1/2(dT/dѲ ,max)。按照此标准判断需要专用的拧紧测试设备。

工程上另外一种确定屈服的方法是δ0.2(即塑性变形量为可用于伸长量的2%)。按照此标准需要在实际中测试螺栓的塑性伸长量,具体测量方法参见《高强度螺栓拧紧试验方法》。

07

螺栓的使用次数确

定由本标准第六节可知,力矩预紧法可以无限次预紧(因为始终位于弹性区域);屈服点控制法可以无限次预紧(理论上每次都能准确控制位于屈服区域);力矩+转角预紧法是否能从理论上计算出预紧使用次数?下文将展开讨论。

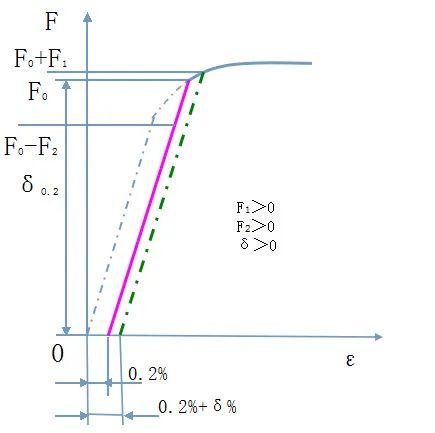

图七:棒材拉伸曲线

从棒材第一次拉伸和第二次拉伸曲线可以得出:

第一次拉伸屈服塑性变形量为0.2%,屈服拉力F0。

第二次拉伸时,当拉力≤F0时棒材的塑性变形量始终为0.2%;当拉力>F0时,棒材的塑性变形量才会进一步增加。

图八:螺栓预紧曲线

由棒材塑性变形量分析可类推出只有螺栓第二次的预紧力F′>F0第一次预紧力。螺栓的塑性变形量才会进一步增加。影响一个螺栓第二次预紧轴力的变量都有那些?(1、预紧方案,2、摩擦系数)预紧方案理论上只有公差产生的影响(理论上可以控制);

摩擦系数(螺栓二次预紧)无法评估;但如果摩擦系数不超过表格理论输入值,螺栓的塑型变形量永远不超过理论计算的变形量的范围。

由于实际生产过程的很多影响因素无法控制而且多次预紧后螺栓的螺纹会发生损伤;所以对于螺栓拧紧次数的确定建议参照《高强度螺栓拧紧试验方法》在实际生产中统计确定。

08

如何测定摩擦系数

摩擦系数的标准测定方法,在ISO16047、大众VW01111、丰田TSB0500G中都讲解,其中丰田的丰田TSB0500G在ISO16047的基础上讲解的最为细致(规定了各项检测必要条件,以及抽样件数)。

建议我司转化丰田的标准为自己的标准。此标准对于工程师在审核供应商时有很大的帮助。

09

如何选择供应商

从以上几节说明影响螺栓最终拧紧轴力的主要有1)材料性能。2)摩擦系数。

对于供应商的材料要求提供批量材料的性能的统计值,看是否满足图纸要求的 1/1.33*(δmax-δmin)

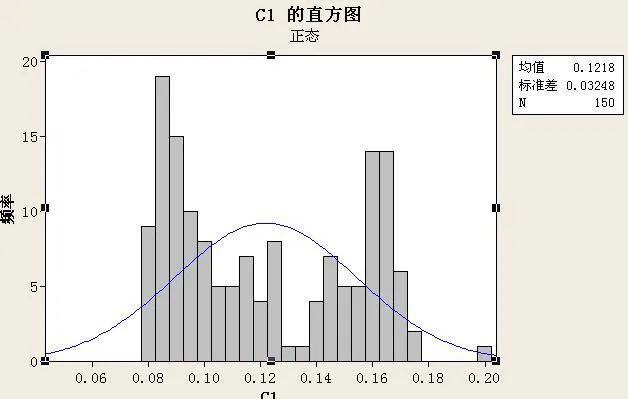

对于摩擦系数要求提供按照标准检测摩擦系数参数至少100组。按照统计学分析其摩擦系数控制情况由于实际测量时会出现粗大误差,在用表格处理时无法准确剔除这种粗大误差。建议使用Minitab软件在处理数据时会根据统计规律便于剔除粗大误差。

下图举例说明:如图纸要求摩擦系数0.08~0.18。按照 +/-3δ供应商应该内控在0.10~0.16。假如采集150组摩擦系数测量值分析。

图九:摩擦系数落在目标区域内

图十:摩擦系数控制不稳定

【免责声明】本文来自GAF螺丝君,版权归原作者所有,仅用于学习!对文中观点判断均保持中立,若您认为文中来源标注与事实不符,若有涉及版权等请告知,将及时修订删除,谢谢大家的关注!