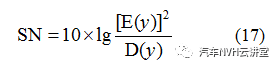

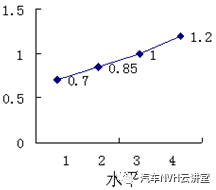

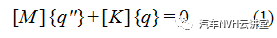

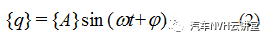

田口鲁棒设计用于汽车动力总成悬置系统

关键词:悬置系统 田口鲁棒设计 隔振 鲁棒性优化

(12)

(12)

往期相关推荐

相关文章,在仿真秀官网搜索:

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-14

最近编辑:2年前

作者推荐

¥168

5.0

还没有评论

相关推荐

最新文章

热门文章

关键词:悬置系统 田口鲁棒设计 隔振 鲁棒性优化

(12)

(12)

往期相关推荐

相关文章,在仿真秀官网搜索: