纯电动汽车常见噪声振动问题现象描述及优化方法

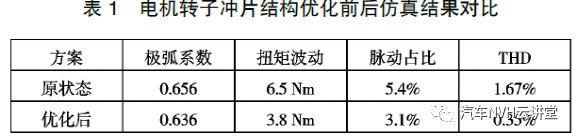

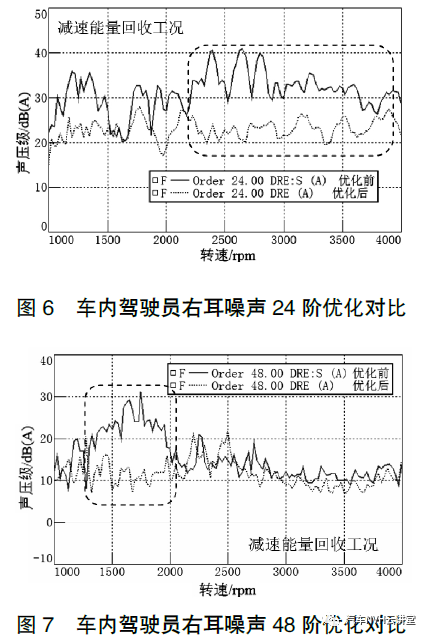

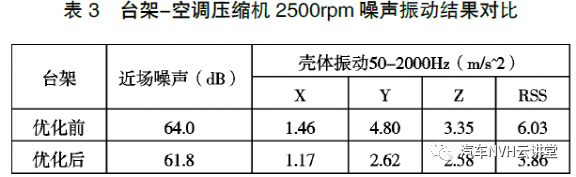

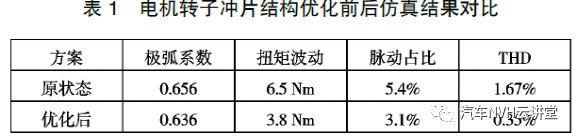

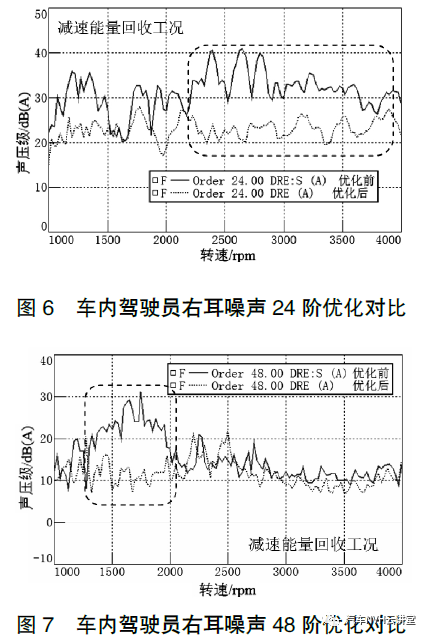

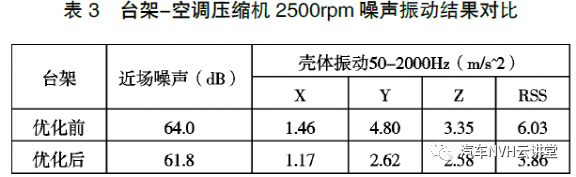

摘 要:测试分析能快速识别纯电动车噪声振动问题特性,并得以工程优化验证,从而提高整车NVH 舒适性。文章以某纯电动汽车为例,讲述了多种常见NVH问题的测试分析及优化控制,问题包含整车坡道蠕行轰鸣、整车起步抖动、减速能量回收电机啸叫、全油门加速工况减速器啸叫、真空泵噪声、空调压缩机噪声、电子冷却水泵噪声、空调水泵噪声、以及悬置隔振和共振带等,旨为纯电动汽车NVH性能开发和优化提供参考与借鉴。关键词:纯电动汽车;噪声振动;测试分析;优化控制;啸叫随着世界环境问题严峻化、国内汽车排放标准严格化,纯电动汽车作为一种使用电能作为驱动能源的现代交通工具,将作为全球汽车工业当前和未来发展的重点。随着电动汽车技术的不断发展,噪声振动性能越来越备受关注,相比于普通燃油车,客户对纯电动汽车噪声振动性能有了更高的期望与要求,成为影响电动汽车品牌的一项重要指标。本文以某纯电动汽车为例,该纯电动车搭载的电驱动系统包含永磁同步电机[3]、固定速比减速器以及三合一控制器。整车布置方式为前置前驱,驱动电机转子为V 型8 磁极,定子为48槽单层绕组结构;减速器为单速比7.82,一级减速齿轮副齿数比Z1/Z2=27/52,主减齿轮副齿数比Z3/Z4=17/69。本文讲述了该电动车开发过程中出现的各类 NVH 问题及优化,包含整车坡道蠕行轰鸣及抖动、整车起步抖动、减速能量回收电机阶次啸叫、全油门加速减速器阶次啸叫、真空泵噪声、空调压缩机噪声、电子冷却水泵噪声、空调辅热水泵噪声、悬置隔振和轮胎空腔共振带等,旨在为纯电动汽车NVH 性能开发和优化提供参考与借鉴。整车在坡道蠕行工况,保持电机转速约为300rpm(转每分钟),主观评价车内有持续低频轰鸣声并伴随整车抖动现象。测试车内噪声随时间彩图如图1 优化前所示,在3-4.7s间为坡道蠕行工况,车内噪声在120Hz 左右呈连续的红色轰鸣带。此问题原因为整车在坡道低速蠕行时,电机转速低且扭矩波动[1-2]较大,从而造成较大的电机24 阶激励,通过后悬置传递至车内,引起车内120Hz 轰鸣声及整车抖动,振动噪声传递路径如图1 所示。优化电机转子冲片结构(转子V 型磁钢夹角),从而改变电机转子极弧系数、转子磁场分布、励磁磁势分布曲线形状、空气气隙均匀程度以及磁路饱和程度等,从而达到优化降低电机扭矩波动、脉动占比及谐波失真率THD。电机仿真结果如表1 所示。经整车对比验证,优化转子冲片磁钢夹角后,整车坡道起步及坡道蠕行工况车内120Hz 轰鸣声明显改善,结果如图2 优化后。整车由静止状态起步行驶,主观评价整车有明显间歇性抖动现象。通过对整车CAN 信号的读取与分析,电机转速曲线在0-500rpm 间有较大转速波动(如图3 优化前,红色曲线)。电机转速波动产生激励力通过悬置传递到车身,引起整车起步抖动问题。对该电机低转速0-500rpm 区间增加扭矩补偿控制策略:经整车对比验证,电机增加低转速扭矩补偿后(见图2优化后,黄色曲线),整车起步电机低转速波动明显降低(见图2 优化后,红色曲线),主观评价整车起步抖动亦明显改善。整车在开启减速能量回收工况,电机转速由3500rpm 降到1300rpm 期间,主观评价车内有明显高频啸叫声,关闭能量回收功能则啸叫声消除,故该啸叫声与能量回收时电机反拖发电相关。通过测试彩图分析,减速能量回收工况车内噪声24 阶、48 阶明显较大(见图4)。该样车电机转子为8 磁极,定子为48 槽单层绕组结构,通过声音滤波回放及阶次相关性分析,确诊该啸叫声主要由电机减速能量回收反向磁励产生。优化电机定子绕组形式为双绕组(见图5)。双绕组电机能改善电机感应电动势和磁动势的波形。在能量回收过程中能有效的减小电机扭矩波动,减小基频及其他谐频阶次振动噪声。经整车对比验证,定子双绕组电机能有效降低在减速能量回收工况因电机反向磁励引起的车内中高频阶次啸叫声。优化对比结果见图6-7。整车在全油门加速工况(0-3000rpm),主观评价车内有严重的啸叫高频声。通过测试彩图分析与滤波回放,车内啸叫声阶次主要为8.83阶、17.66阶、35.3阶、27阶、54阶。该样车减速器为单速比7.82,一级减速齿轮副齿数比Z1/Z2=27/52,主减齿轮副齿数比Z3/Z4=17/69,故其一阶减速齿轮阶次基频为27 阶,二阶谐频为54 阶;主减齿轮副基频阶次为8.83阶、二阶谐频为17.66阶、四阶谐频为35.3阶,加速啸叫阶次与减速器齿轮阶次基频及谐频对应。整车全油门加速时,电机扭矩峰值输出,减速器齿轮受载荷力大,齿轮偏载啮合不平稳,引起减速器传递误差大,从而产生明显的加速啸叫噪声。对该样车减速器进行台架斑点试验,结果显示主减齿轮副及一级减速齿轮副均存在一定程度偏载现象,如图9 所示。(1)一级减速主动齿轮齿顶修缘6-20μm;输入主动齿轮螺旋角修形由12±5μm到17±5μm;正驱面螺旋角修形-15~-5μm;(2)主减齿轮副齿宽+2mm,螺旋角修形-15~-5μm;(3)主减齿轮副主动齿轮齿廓齿向修形10-20μm;主动齿轮齿廓修形-5~0μm;(4)输入轴向间隙0~0.39mm优化为0~0.1mm。优化后仿真齿轮传递误差降低(见表2),齿轮台架斑点验证无明显偏载现象,如图10 所示。经整车测试验证,减速器齿轮微观修形优化后,加速车内减速器阶次啸叫声有所改善,结果如图11 优化后。真空泵的作用是给制动助力系统提供真空。区别于传动燃油车,纯电动车因缺少发动机进气系统支管提供的真空,故必须配置一个独立工作电动真空泵。该电动车真空泵为旋叶式结构[8],叶片数5 片,布置于左前机舱纵梁内侧,采用一级隔振设计,隔振橡胶邵氏硬度为60HA,隔振效果较差。当连续踩制动踏板时,真空泵持续运行5-7 秒,工作转速约为4400rpm,主观评价车内噪声真空泵大较大。通过测试分析车内真空泵噪声主要贡献频率为叶频367Hz及其谐频经整车测试验证,车内真空泵噪声单体运行噪声总声压级由原35.4dB(A)降低为29.6dB(A),满足目标总声压级≤33dB(A),叶频噪声均≤25dB(A),显改善,结果对比见图13。真空泵布置应首选布置于动力总成上,经真空泵软垫和悬置双重隔振;其次布置于车身有较强动刚度的骨架梁上,尽量远离驾驶舱,且有足够的隔振设计。空调压缩机是给空调系统冷媒循环提供驱动力的装置。当车内空调开启时,空调压缩机压缩气态冷媒为高温液态,经冷凝器冷却后通过膨胀阀气化吸热,降低蒸发器温度,在鼓风机作用下为车内提供冷风。该样车空调压缩机为涡旋式电动压缩机[3-4],布置于驱动电机外侧端盖经悬置隔振。整车定置开启空调工况,空调压缩机转速恒定为2500rpm,工作转速较高且振动激励较大,引起车内噪声大及方向盘振动大。经测试主要贡献阶次为压缩机基频41.8Hz。(见表4 和对整车空调压缩机进行1000-3000rpm 转速扫频测试分析,结果见图13-14。空调压缩机在2100rpm 时与低速档冷却风扇2100rpm偶合,在2000rpm时与方向盘横向和垂向模态分别为32.6Hz 和33.5Hz 偶合产生共振拍频。故优化空调面板控制策略,压缩机转速根据车内温度自适应调节1500-2000rpm,车内温度稳定后工作转速约1800rpm,避开了方向盘模态和冷却风扇基频。对空调压缩机单体进行2500rpm定转速台架测试分析,其近场噪声及壳体振动相对较大,故而在空调压缩机结构上进行优化[10]:空调压缩机优化后进行台架测试验证,空调压缩机壳体振动及近场噪声有明显改善,结果对比见表3。经整车测试验证,同时优化空调压缩机及控制面板后,整车定置开空调工况,车内噪声及方向盘振动明显改善,结果见表4 及图15 优化后。空调压缩机应布置于动总上经悬置隔振,压缩机管路与车身接附点应有隔振设计,压缩机高压出管与低压进管应设计足够长度软管以利于振动解耦衰减;空调压缩机支架应避免悬臂结构,尽量提升支架模态频率;在满足冷却要求前提下,尽量降低压缩机工作转速,且要与冷却风扇转速和方向盘固有频率避频。电子冷却水泵作用是驱动水循环系统为电机及控制器提供冷却,当整车在进入动力输出工况时(即D 挡/R 挡),电子冷却水泵开启运行。该样车电子冷却水泵布置于动总减速器上,经水泵U型橡胶支架及悬置二级隔振,但水管管夹直接固定于车身前横梁,且管路过盈卡接于前端框架。整车在定置状态P挡/N挡切换到D挡/R挡时,车内背景噪声极低,主观评价电子冷却水泵启动噪声相对明显,易被客户感知。经测试分析,电子冷却水泵噪声主要贡献频率为基频78Hz、谐频310Hz、387Hz、464Hz、542Hz,见图17 红色曲线,通过管路由前端框架和车身前横梁管夹传递到车内。经整车测试验证,优化后车内电子冷却水泵单体运行谐频噪声大幅降低,总声压级由原状态29.1 dB(A)降低到25.0dB(A),改善明显,见图18。电子冷却水泵首选应布置于动力总成上经悬置隔振,其次布置于车身骨架梁上,但须有足够隔振设计,管路应尽量避免连接在车身结构上,管夹应有隔振设计。空调辅热水泵作用是为空调辅热系统水循环提供动力。当车内暖风辅热开启时,PTC加热提升水温,空调辅热水泵运行驱动水路循环,通过蒸发器给车内供暖。该样车空调辅热系统采用单水泵驱动,水泵单体噪声振动较大,且布置于前端框架右侧梁上,隔振设计不足。主观评价整车定置开启暖风辅热工况车内噪声大。经测试分析,车内噪声主要贡献阶次为电子冷却水泵基频及谐频,见图20 红色曲线。对空调辅热水泵结构及隔振优化,见图19:经整车测试验证,优化水泵及隔振支架对车内因水泵激励引起的噪声有明显改善。车内噪声辅热水泵基频和谐频大幅降低,总声压级由原状态50.7 dB(A)降低到38.5 dB(A),明显改善,见图20。空调辅热水泵同电子冷却水泵首选应布置于动力总成上经悬置隔振,其次布置于车身动刚度较大骨架梁上,但须有足够隔振设计,另外选择激励较小的水泵能有效提升其NVH性能。悬置是用于支撑电动汽车动力总成件(EPT)并起到减少和控制动总激励传递的作用。悬置刚度大小将直接影响悬置隔振效果,从而影响车内噪声振动。该样车悬置系统为左、右、后三点式布置,且主方向设计刚度较高隔振不足,电机、减速器、空调压缩机等激励通过悬置传递到车身。该样车主观评价加速工况车内噪声振动大。经测试分析,加速车内噪声8.83 阶、17.66 阶、26.5 阶等阶次能量较大,见图21 优化前。结合阶次分析,减速器阶次激励通过悬置传递车身,因悬置刚度大隔振不足,引起加速车内噪声振动大。在保证疲劳耐久及可靠性前提下,适当优化降低悬置主方向刚度以提升隔振性能,从而达到降低车内噪声的目的,悬置刚度优化见表5。经整车测试验证,优化降低悬置橡胶刚度后,加速工况车内减速器阶次噪声8.83 阶、17.66 阶、26.5 阶均有较为一定程度降低改善,见图21。电动汽车加速电机扭矩较大,过低的后悬置刚度在急加速/急减速工况,易造成后悬置主簧压死甚至撞击产生抖动或异响问题;悬置支架应设计有足够高模态以降低共振风险;悬置衬套设计更大尺寸以获得更小的动静比;悬置车身安装点动刚度应足够高。通过测试分析,在加速工况车内噪声210Hz存在明显共振带,经相关性分析为轮胎空腔模态共振[11],再经底盘悬架传递车身引起车内共振带噪声,见图23 优化前。在轮胎内壁一圈粘贴吸音棉填充轮胎空腔,可改变轮胎空腔模态,如图22 所示。经整车测试验证,轮胎填充吸音棉对加速车内210Hz共振带有明显改善,结果见图23。本文概述了纯电动汽车常见的一些NVH 问题,包含坡道蠕行轰鸣、起步抖动、减速能量回收电机啸叫、加速工况减速器啸叫、真空泵噪声、空调压缩机噪声、电子冷却水泵噪声、辅热水泵噪声、以及悬置隔振和轮胎空腔共振带等。通过测试分析,描述了各个问题的噪声振动频谱特征,以及相关优化控制策略,旨为纯电动汽车NVH 性能开发和优化提供参考与借鉴。单位:(众泰汽车工程研究院,浙江 杭州 310000)【免责声明】本文来自使用维修,版权归原作者所有,仅用于学习!对文中观点判断均保持中立,若您认为文中来源标注与事实不符,若有涉及版权等请告知,将及时修订删除,谢谢大家的关注! 著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-14

最近编辑:2年前

作者推荐