三缸机点火抖动分析及控制

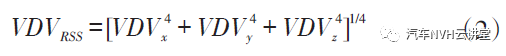

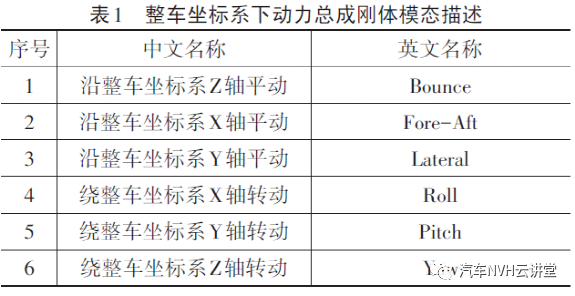

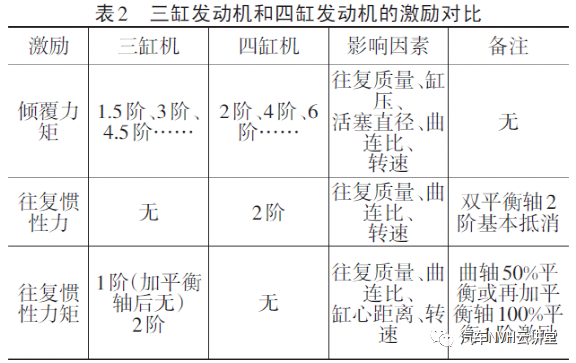

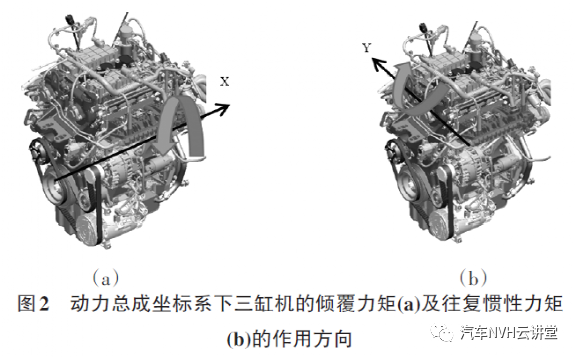

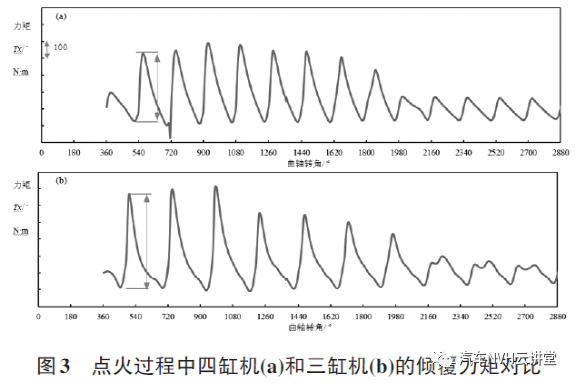

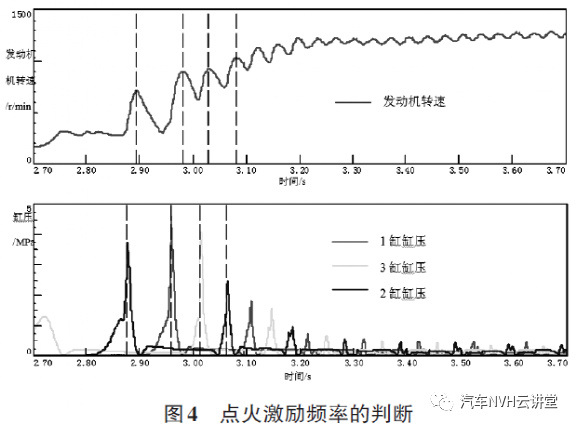

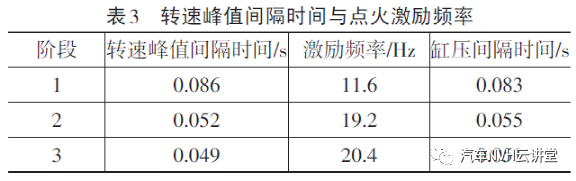

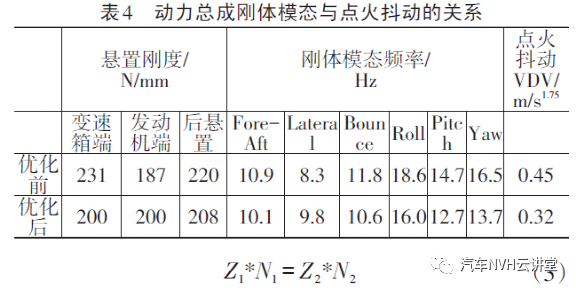

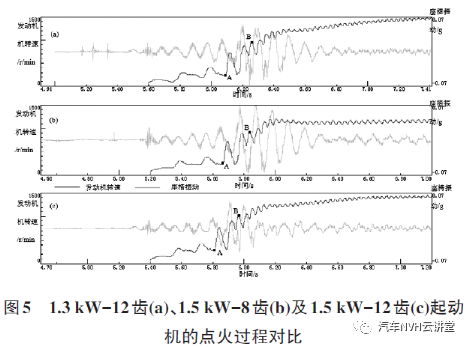

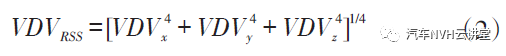

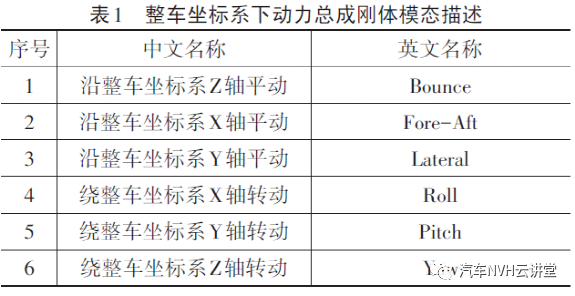

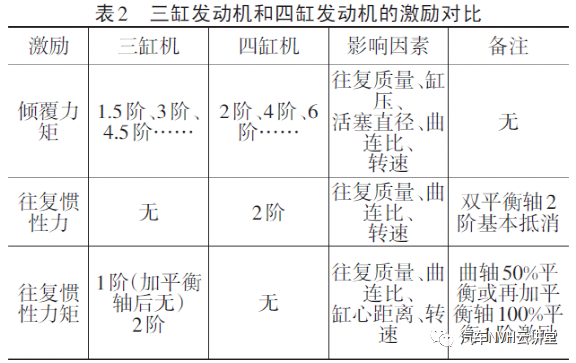

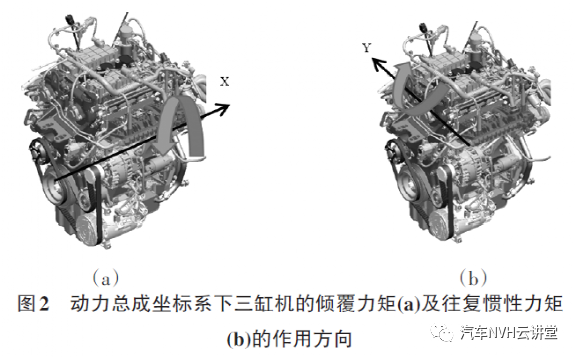

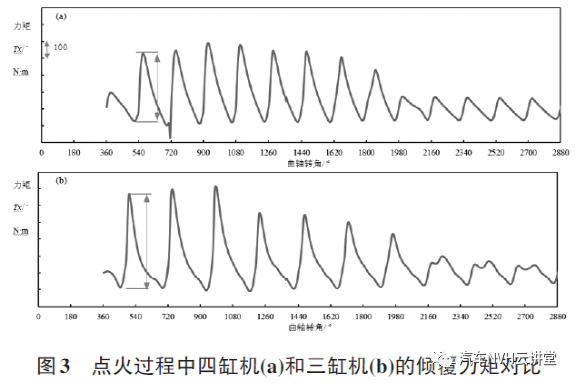

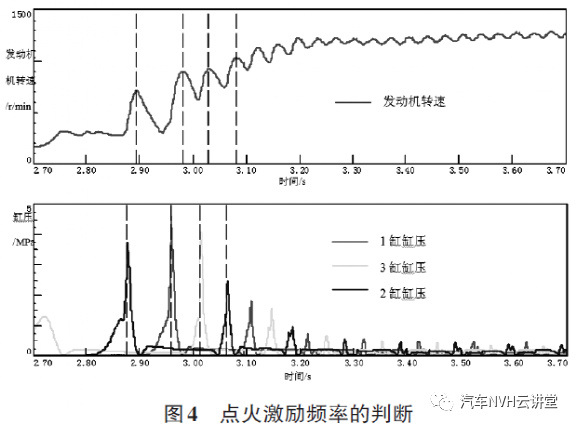

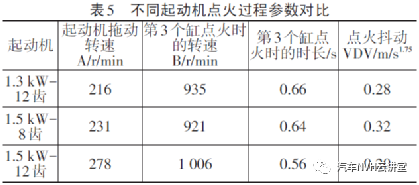

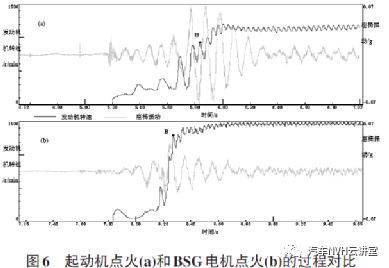

摘要:详细解析了三缸机起动点火抖动的形成机理及评价标准,从发动机燃烧激励、悬置匹配和起动机选型三个方面对三缸机的点火抖动问题进行分析和验证。研究表明,通过悬置优化及起动机合理选型,可使三缸机车型的点火抖动从0.45 m/s1.75 降低到0.2 m/s1.75,搭载BSG 电机车型的点火抖动可进一步改善25%。研究方法和结论对解决三缸机车型的点火抖动问题具有一定工程指导意义。为了遵守越来越严格的排放和油耗等法规要求,汽车制造商不断致力于开发更高效、更环保的动力总成。与四缸发动机相比,三缸增压发动机可以在不牺牲动力性的前提下提升经济性与环保性,逐渐受到各主机厂的青睐,目前市面上搭载三缸机的车型逐渐增多;制约三缸机推广的主要原因是顾客担心三缸机车型的抖动问题大,特别是随着顾客对车辆乘坐品质的要求越来越高,三缸机的NVH问题成为车型开发的重点。相对于传统四缸发动机,起动点火(简称点火)阶段三缸发动机的缸内爆发压力较高,燃烧激励较大,点火冲击抖动成为车型开发过程中关注的重点,也成为乘客容易感知到的痛点。本文从三缸机车型点火抖动大的原因入手,探寻燃烧、悬置和起动机对点火抖动的影响,对三缸机车型点火抖动大的问题提出改善方向。点火过程是化学能和机械能的转换过程,为更好的理解点火过程,图1描述了点火过程中某三缸发动机的转速和缸压曲线。①区域为起动机拖动阶段,该阶段并未燃烧,发动机在起动机的拖动下压缩缸内气体。具体动作为:闭合钥匙开关后,起动机的吸合线圈和保持线圈中有电流通过,在电磁力的作用下铁芯运动,通过拨叉使起动机的小齿轮向外移动和飞轮啮合,然后起动机旋转,带动飞轮旋转。在ECU的控制下,发动机开始喷油点火,进入②区域,即燃烧阶段,在缸内燃烧压力的作用下克服动力总成的阻力,发动机转速上升,随后进入怠速暖机阶段,燃烧阶段转速曲线的每一个峰值即对应发动机的一个缸内喷油点火。定义图1中A点为起动机的拖动转速,拖动转速的高低反映了起动机点火能力的大小。起动机的退齿也是由ECU控制,ECU判断发出退齿信号后,起动机的吸合线圈和保持线圈通过相反方向的电流,作用在铁芯上的电磁场相互抵消,回位弹簧将铁芯推回至原位,起动机停止工作[1,2]。分析点火过程可以看出,点火过程中的冲击抖动主要有以下来源:(1)起动机拖动发动机时,起动机齿轮和发动机飞轮啮合产生的冲击;由图1可知,点火阶段的最高缸压约为怠速时缸压的10倍左右。工程经验表明,相对于四缸发动机,点火阶段三缸发动机的缸内爆发压力较高,燃烧激励较大,更容易被乘客感知到点火冲击。从振动传递过程来看,动力总成通过悬置安装到车体上,悬置是有弹性的,激励力或者力矩通过悬置传递给车体,使得车体受力而发生振动,振动大时被客户感知而引起抱怨。因此,三缸机点火抖动是一个系统性问题,需要从发动机燃烧激励、起动机能力和悬置匹配等方面综合考虑[3,4]。点火抖动属于车身对发动机冲击信号的振动响应。冲击信号属于瞬态信号,不适合用快速傅里叶变换(Fast Fourier Transform, FFT)进行分析,因为FFT处理时会涉及到一定长度的时域数据块,存在时域数据块的重叠和平均,这样的处理方式可能歪曲或淹没瞬态信号中的细节成分。若直接对时域冲击信号的“峰-峰值”进行比较作为冲击的评价,同样存在弊端,因为“峰-峰值”与人体的主观感受并不一致,且未考虑冲击响应振荡的持续时间。振动剂量(Vibration Dose Value,VDV)为基于加速度4次方的评价方法,与其它评价方法相比,振动剂量对冲击的峰值更加敏感,且充分考虑了冲击响应振荡持续时间的影响,适合对冲击响应进行评价[5-8]。其公式为:式中,a(t) 为振动加速度时域信号,单位是m/s2;VDV的单位为m/s1.75。综合三个方向的振动剂量用式(2)来表示。某车型搭载三缸涡轮增压发动机和七速双离合变速箱,匹配有双质量飞轮,在开发阶段点火抖动明显,VDV值达到0.45 m/s1.75,而竞品车的点火抖动VDV值为0.21m/s1.75左右,因此点火抖动问题引起客户抱怨的风险较高,本文针对该车型点火抖动大的问题进行分析研究。发动机的激励源主要为点火时气缸内气体压力产生的激励力(或力矩)、运动部件的往复惯性力(或力矩)及离心惯性力(或力矩),这些力或者力矩会激励起动力总成的刚体模态,使动力总成产生整体振动,振动可能包括上下、前后、左右的跳动,以及绕三个轴的摇摆。对动力总成坐标系,定义X轴正方向平行于曲轴轴线,由发动机侧指向变速箱侧,Z轴竖直向上,Y轴满足右手定则;对整车坐标系,定义车头往车尾方向为X轴正方向,Z轴竖直向上,Y轴满足右手定则。由于动力总成具有不同的布置方式,因此,动力总成的坐标系统可能与整车坐标系统不相同。动力总成6个刚体模态与对应的英文描述如表1所示。如表2所示,由于结构形式的差异,三缸发动机和四缸发动机的激励源不同。该三缸发动机匹配平衡轴,抵消了1阶往复惯性力矩,激励源为倾覆力矩及2阶往复惯性力矩;倾覆力矩的作用方向为绕动力总成坐标系的X轴(曲轴方向)旋转,往复惯性力矩的作用方向为绕动力总成坐标系的Y轴方向旋转,如图2所示。工程经验表明,动力性相近的三缸机和四缸机,点火过程中三缸机的倾覆力矩比四缸机大约30%,如图3所示,这对悬置匹配及三缸机点火抖动的解决带来了很大挑战。悬置匹配和发动机的激励密切相关,如图4所示,该三缸发动机的发火顺序为1-3-2,点火过程中在缸内爆发压力的作用下,克服发动机阻力,转速震荡上升,点火完成之后,发动机缸内爆发压力趋于平稳,转速波动也趋于平稳,转速波动的间隔时间取决于缸内爆发压力的间隔时间。三缸发动机每240°点火一次,相比于四缸发动机每180°点火一次,三缸发动机在点火过程中的转速波动更大,且进入燃烧阶段后,发动机转速下降越多,转速上升需要的缸内爆发压力越大,点火冲击越大。因此减小点火缸压是降低点火抖动的有效措施,但考虑到排放和低温启动等因素,不建议对点火角等标定参数做大幅调整。怠速时发动机缸内燃烧与缸压稳定,转速波动平稳,是稳态的周期性激励;而点火过程中缸内燃烧、缸压和转速波动性较大,且时间很短,是典型的非稳态激励,合理的处理方法是对瞬态的点火过程做周期性近似处理,以得到点火激励频率,如表3和图4所示,考虑点火过程中能量较大的爆发缸压,对应转速曲线中燃烧阶段的前4个峰值,得到主要点火激励频率分别是11.6 Hz,19.2 Hz以及20.4 Hz,因此悬置应合理匹配以使动力总成的刚体模态避开这些点火激励频率。该车型的动力总成采用3点悬置的布置方式,通过试验测试,该动力总成系统的刚体模态见表4。由表3 和表4 可知,点火过程中第一个激励频率11.6 Hz 和Bounce 模态的11.8 Hz 相吻合,第二个激励频率19.2 Hz和Roll模态的18.6 Hz相吻合,因此点火抖动很大。重新优化悬置后,变速箱悬置刚度调整为200 N/mm,发动机悬置刚度调整为200 N/mm,后悬置刚度调整为208 N/mm,动力总成的刚体模态,特别是Bounce 和Pitch 模态,均避开了点火激励频率1 Hz 以上,因此显著改善了点火抖动,VDV 值降低到了0.32 m/s1.75。4.3.1 起动机功率、速比对点火抖动的影响在起动点火过程中,起动机的小齿轮带动发动机的飞轮工作,由能量守恒定律可知,式中,Z1 为起动机小齿轮的齿数;N1 为起动机的转速;Z2 为发动机飞轮齿数;N2 为发动机飞轮转速。在N1 和Z2 不变的情况下,增大Z1 ,即增大起动机小齿轮的齿数,可以提高发动机转速,且仿真表明,起动机能力足够强的情况下,在点火过程中双质量飞轮将不会进入到二级弹簧区域,可避免双质量飞轮的二级频率被点火频率激励起来;同时,在发动机转速上升的过程中,起动机把发动机转速拉的越高,越有利于降低发动机的爆发缸压,可间接降低点火激励。如图5 和表5 所示,1.5 kW-12 齿起动机相对于1.3 kW-12齿起动机,起动机拖动转速提升了62 r/min,第3个缸点火时的转速提升了71 r/min,第3个缸点火时的时间缩短了0.1 s,座椅抖动提升了0.08 m/s1.75;相对于1.5 kW-8 齿起动机,起动机拖动转速提升了47 r/min,第3个缸点火时的转速提升了85 r/min,第3个缸点火时的时间缩短了0.08 s,点火抖动改善了0.12 m/s1.75。因此,增大起动机的功率和小齿轮的齿数能够提升发动机转速,缩短起动点火时间,改善点火抖动。本文进一步研究了该车型搭载BSG(Belt-drivenStarter Generator)电机的点火抖动特征,BSG是一项轻度混合动力技术,具有起动、助力及辅助停机等功能,可减少油耗,实现低碳排放。布置上在发动机前端用BSG电机与发动机连接,取代了原有的发电机,实现了混合动力一体化,由于对发动机原有结构改动小,因此容易实现产业化。如图6和表6所示,相对1.5 kW传统起动机,BSG电机起动的点火时间由0.64 s减小到0.45 s,第三个缸点火时的转速由921 r/min提高到1 269 r/min,点火抖动由0.32 m/s1.75 降低到了0.15 m/s1.75。工程经验表明,相对于起动机,BSG电机起动能力更强,不喷油的情况下可将发动机拖到920 r/min,而一般起动机只能拖到420 r/min,起动机点火时的最高缸压约4.5 MPa,而BSG在点火过程中所需最高缸压仅约3.2 MPa,因此BSG车型在点火过程中,发动机靠爆发缸压来拉升转速所占的权重较低,所以显著降低了点火激励,极大的改善了点火抖动。本文从燃烧、悬置及起动机机3个方面分析了三缸机车型的点火抖动问题,三缸机点火过程中较高的爆发压力是点火抖动大的激励源,但出于安全性的考虑,点火缸压无法明显降低去解决点火抖动问题;在抖动机理上将点火的瞬态过程近似稳态处理去得到点火激励频率,在悬置匹配上使点火激励频率避开动力总成的刚体模态1 Hz以上;同时,大功率、高齿数起动机能够缩短点火时间,在点火过程中将发动机转速拖的更高,从而快速通过双质量飞轮的共振区。通过优化悬置及起动机,将三缸机的点火抖动从0.45 m/s1.75降低到了0.2 m/s1.75,BSG 车型的点火抖动可进一步改善25%,降低了客户抱怨的风险,维护了产品的品牌形象。作者单位:(吉利汽车研究院(宁波)有限公司,宁波315300)免责申明:本公 众 号所载文章为本公 众 号原创或根据网络搜索编辑整理,文章版权归原作者所有。因转载众多,无法找到真正来源,如标错来源,或对于文中所使用的图片,资料,下载链接中所包含的软件,资料等,如有侵权,请跟我们联系协商或删除,谢谢! 著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-14

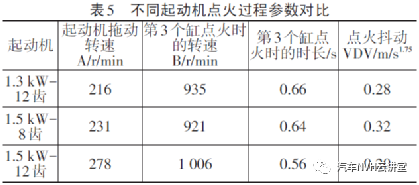

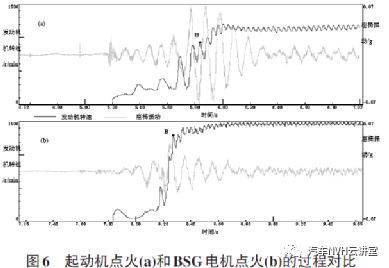

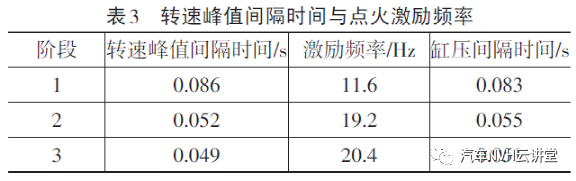

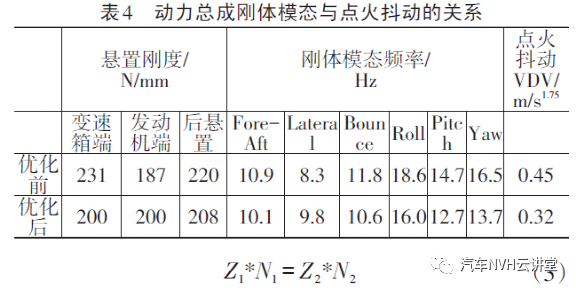

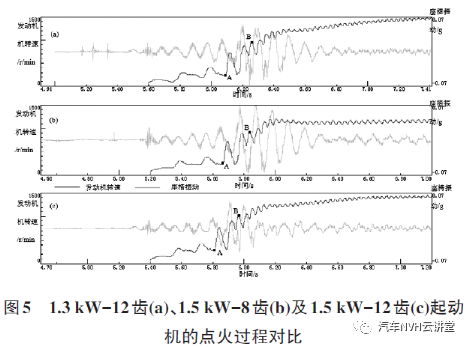

最近编辑:1年前