电动汽车减速器NVH仿真研究与优化

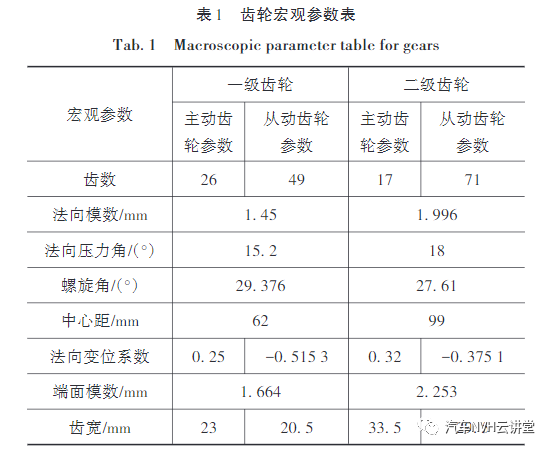

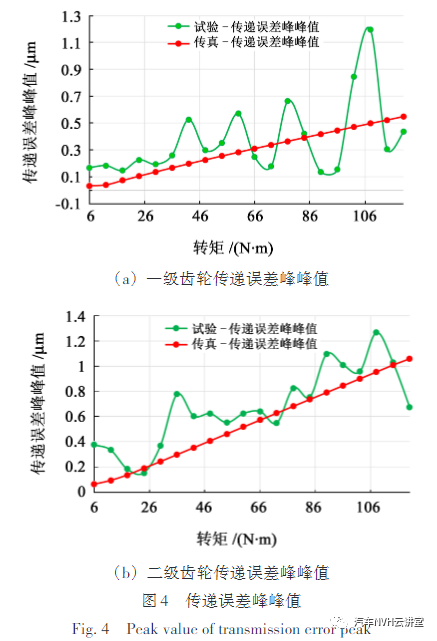

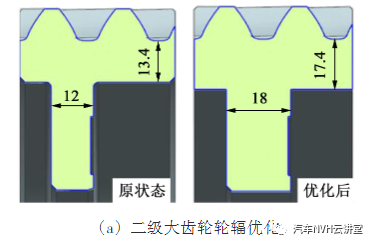

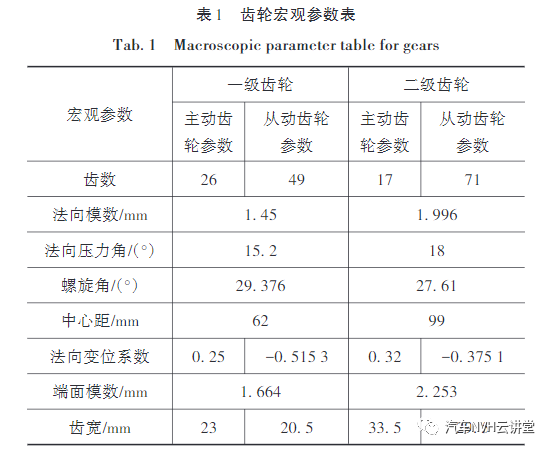

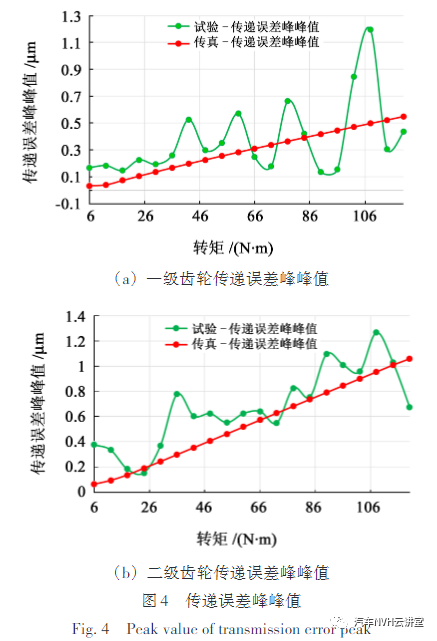

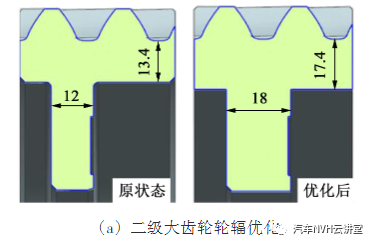

摘要:减速器是电动汽车电驱动总成的关键部件,是电动汽车的主要噪声来源之一。减速器噪声水平直接关系电动汽车整车噪声(Noise)、振动(Vibration)、声振粗糙度(Harshness)(简称NVH)性能和乘客舒适性。以某款减速器为研究对象,分析了减速器振动噪声产生机理。在此基础上,引出了评估减速器NVH的4个仿真指标:减速器传递误差、接触斑点、轴承座动刚度和模态。从这4个指标出发,分别进行了仿真研究和试验对标。结果说明,仿真和试验结果一致性较好。基于以上研究成果,判定该减速器二级齿轮的传递误差和接触斑点需要优化。通过加强轮辐结构和轮齿修形等优化手段,结果显示,二级齿轮仿真传递误差和接触斑点得到改善;优化方案装车试验测试的噪声也得到了改善。关键词:减速器 电动汽车 NVH 传递误差 接触斑点 动刚度 模态 噪声在政策引导、能源、环境等多重因素下,电动汽车进入了高速发展阶段。不仅国家标准对电动汽车的噪声(Noise)、振动(Vibration)、声振粗糙度(Harshness)(简称NVH)要求愈加严格,乘客也对电动汽车的噪声品质提出了更加严格的要求。控制噪声振动已经成为汽车的关键指标之一。电动汽车中没有汽车发动机噪声,减速器等动力元件的噪声凸显,已成为电动汽车噪声的主要来源之一。因此,对减速器NVH进行研究具有重要意义。对于减速器振动噪声的研究始于20世纪,国内外许多学者进行了研究。Niemann等通过实验得出减速器噪声的经验公式,可以定量快速预测噪声,但文考虑的因素有限,精度差[1]。也有学者对不同齿形、重合度、直/斜齿、齿数、压力角、齿宽、精度等级等对减速器振动的影响进行了研究,但没有形成系统的理论[2-5]。还有很多工程案例和研究,是通过齿轮修形优化减速器的齿轮啸叫,但齿轮修形方式比较单一,方案移植性差[6-10]。此外,还有一些针对减速器的结构路径、声辐射、声品质的研究,通过对悬置、副车架、壳体结构的优化,实现减速器的噪声、声品质的提升,但没有从减速器激励源头做进一步探索[11-13]。本文中以某款减速器NVH作为研究对象,分析了减速器的振动噪声机理,并从传递误差、接触斑点、动刚度、模态等维度对该减速器进行了仿真和实验研究。最后提出了优化方案,并通过实验对优化方案进行了验证。根据齿轮不同工作状态,可将减速器噪声分为啸叫(Gear whine noise)和轮齿拍击(Gear rattle noise)。减速器齿轮啸叫是由于齿轮在运行过程中产生周期性的激励,从而引起齿轮副、轴系、壳体的振动及声音辐射,这些振动和辐射噪声通过传递路径进入车内,产生类似“呜呜”的声音。减速器齿轮的激励主要分为内部激励和外部激励。内部激励主要有刚度激励、传递误差、啮合冲击。齿轮重合度不是整数时,齿轮传动过程中,参与啮合的齿数随时间呈现周期性变化,该变化会引起齿轮啮合刚度的变化。由于系统变形、轮齿变形、制造误差等因素,导致从动轮实际齿廓位置与理论齿廓位置出现偏差,该偏差称为传递误差,传递误差是评价齿轮传动平稳性的重要指标。如图1所示,A为主动小齿轮轮廓,B为被动大齿轮实际轮廓,B'为被动大齿轮理论轮廓。齿轮实际啮合时,主动轮轮廓A转过的角位移和被动轮轮廓B转过的角位移并不相等。传递误差的计算公式为式中,rb1、rb2分别为主动轮、被动轮基圆半径;θ1、θ2分别为主动轮、被动轮转动的角位移。由于齿轮加工误差和受载变形,使得轮齿在实际啮合过程中,其啮入点、啮出点偏离理论啮合线,造成啮入、啮出冲击,两者统称为啮合冲击。该冲击是周期性的动态激励,和刚度激励和传递误差激励不同,啮合冲击是一种周期性的冲击力,而刚度激励和传递误差是周期性的波动力和位移。内部激励外,齿轮系统还会因为外部激励产生新的动态激励。比如电机、负载的转矩波动、电磁力和负载的瞬态变化、轴承非线性刚度等。此外,当电机电磁力、压缩机、真空泵、路面激励等引起减速器壳体共振时,也会导致减速器系统产生额外振动。由于齿轮侧隙的存在,齿轮在传动过程中,会出现齿轮轮齿在接触面和非接触面来回碰撞敲击的现象,称为轮齿拍击。轮齿拍击一般出现在电机或负载不稳定的场合,尤其在电机驱动和回馈切换的时候容易出现。目前,由于齿轮设计精度较高,侧隙普遍很小,而且通过整车加载靠齿策略,已很少出现轮齿拍击现象。本文中研究对象为一款单速比的二级减速器。减速器中均为斜齿轮,齿轮主要参数如表1所示。根据齿轮宏观参数、轴承型号和装配布置等参数,基于Romax仿真软件建模,搭建出齿轮、轴、轴承传动系多体动力学模型。然后,设置齿轮的材料、热处理方式、加工精度、刀具参数、修形参数。对减速器刚度影响较大的因素,比如轮辐、壳体等通过有限元软件Hypermesh进行网格划分,得到各部件有限元网格。最后,将这些有限元网格导入Romax与传动系的多体模型进行耦合连接,完成减速器的完整多体动力学模型。减速器完整多体动力学模型如图2所示。传递误差激励作为减速器最主要的激励之一,是齿轮振动的源头,直接反映齿轮的NVH水平。因此,对减速器传递误差进行仿真和实验,是评价减速器NVH表现的重要手段之一。在传动误差实验台上进行实验,通过圆光栅角度编码器,测量被试减速机输入输出角度,计算传动误差(ET=θin-θouti,其中,i为速比)信号,并根据基圆直径换算到输入齿轮线位移。如图3所示,对减速器3根轴分别布置高精度的角度编码器,从而同步获取它们的时域角度信号。并通过上述传递误差计算方法得到传递误差的实验值。如图4所示,对多体模型设置6~120N∙m的等间距转矩工况(转速为50r/min),将仿真数据和实验数据对比,仿真和实验数据的趋势和大小基本一致。但由于样机制造、装配、实验台精度、数据采集和处理误差等因素影响,使得实验数据波动较大;仿真数据则呈现出理论化的线性。两对齿轮的传递误差峰峰值随着转矩增大而增大。这是由于转矩越大,整个系统变形也越大;同时,大转矩下,系统刚度波动也变大了。通过对比两对齿轮的传递误差,二级齿轮的传递误差峰峰值要比一级齿轮 大,这与二级齿轮受力有较大吻合。接触斑点不仅影响齿轮实际重合度,而且能够反映齿轮传动平稳性和啮入啮出冲击程度。因此,接触斑点也是评价齿轮振动噪声的一个重要指标。结合接触斑点实验,还可以对仿真模型进行校准。为了解该减速器的接触斑点情况,进行了接触斑点实验,并基于第2.1节中建立的多体动力学模型行了接触斑点仿真。实验和仿真接触斑点的对比结果如图5所示。在峰值转矩120N∙m工况下,两对齿轮均有不同程度偏载。尤其是二级齿轮,可以看到明显的齿向、齿廓偏载。尽管此时接触斑点面积大于90%,但这种偏载依然不利于NVH和寿命。通过实验和仿真对接触斑点进行研究,可以为后期的微观修形提供很好的指导。动刚度是部件在动载荷作用下,抵抗变形的能力。减速器在实际运行过程中,齿轮激励都是通过轴承引起壳体振动,振动(噪声)通过结构路径和空气路径传递到车内。因此,轴承座的动刚度水平决定了齿轮激励传递到车内的能量大小。动刚度越大,传递到车内的能量就越小。动刚度的计算公式为式中,k为减速器壳体全局静刚度;ξ为阻尼比,ξ=c/(2mωn);λ为频率比,λ=ω/ωn,ω为简谐激振力频率,ωn为系统固有频率。由式(2)可见,动刚度并不是常数,而是随频率的改变而改变。动刚度仿真曲线结果如图6所示。以100000N/mm为目标线,其中,中间轴后轴承Z向(Middle⁃shaft_RB_Z)和输出轴前轴承X向(Outputshaft_FB_X)在1860Hz低于目标值,输入轴后轴承Y向(Input—shaft_RB_Y)在3420Hz低于目标值,此外,在4080Hz、4280Hz、4590Hz、5040Hz,输入轴后轴承X向、输出轴前轴承X向和Z向均有不同程度低于目标值,这些低于目标值的点均由减速器的模态导致。如图7所示,对减速器壳体轴承座进行了动刚度实验。选取了3组数据与仿真数据进行对比。通过对比可以发现,仿真与实验数据动刚度趋势和大小基本一致,但部分峰值点有偏差甚至出现相反的波峰。其原因是:仿真时,对轴承座的处理:用rb2刚性单元抓取轴承座一周的节点,但实验时,只能粘贴在轴承座上某一点。此外,仿真只设置了全局阻尼,实际上每个模态频率阻尼有一定差异。该差异在可接受范围内,因此,通过该模型可以对减速器壳体进行准确地NVH评估和设计指导。准确计算模态是研究减速器振动和噪声的基础。减速器在内部激励和外部激励作用下产生动态响应,从而引起振动。一旦激励频率和系统固有频率吻合或接近,发生共振,会产生很大的振动和辐射噪声。对零部件模态频率设定标准,已经成为控制NVH的重要手段。应对减速器进行模态分析,并结合试验进行对比,以实现减速器NVH的评估与控制。图8所示为模态求解仿真模型,该模型基于Hyperworks软件搭建。建模过程为:①CAD几何模型简化处理;②CAD几何导入Hypermesh,进行四面体网格划分,单元大小为3mm,设置减速器材料如表2所示;③约束条件定义。整个减速器模型处于自由状态,轴承则进行了刚度简化,各部件之间主要通过刚性进行连接。为验证有限元模态仿真结果,对样机进行了自由模态实验,结果如图9所示。样机弹性悬挂,根据该减速器的主要模态振型设置锤头敲击点和响应点,实验使用移动传感器法。在减速器样机无齿轮油状态下进行实验。实验结果采用最小二乘复频域法进行模态参数识别,得到减速器的模态频率和振型。由于锤击法模态实验的激振力频率范围不易控制,且减速器结构存在结构阻尼,部分模态不容易激发出来。模态振型频率和振型对比如图10所示。关键模态呈1阶弯曲、1阶扭转的振型,仿真与实验吻合,频率略有差异,最大误差为5.3%(1阶弯曲模态)。高频率段选取了2阶弯曲和后壳局部模态进行了对比,振型和实验吻合度都很高。该减速器样机装车后,全油门加速工况1000~3500r/min转速段噪声明显。如图11所示,整车NVH测试显示该噪声主要由电机8阶、减速器9.02阶、减速器18.04阶所造成。本文中主要解决减速器9.02阶及18.04阶问题,这两个阶次分别是二级齿轮基波及二次谐波。因此,主要考虑对二级齿轮进行优化。由第2节中的分析结果可知,二级齿轮在2000~3500r/min转速段(处于电机恒转矩段,最大转矩为120N·m)仿真传递误差峰峰值为1.06μm,传递误差较大;同时,仿真的接触斑点有偏载。而此时轴承座动刚度仿真结果是满足设计要求的,减速器模态频率也不在问题频率段上。因此,优化思路主要在为降低二级齿轮传递误差,纠正接触斑点。主要更改点如下:二级大齿轮齿坯结构优化,轮缘加厚(由13.4mm加厚至17.4mm),辐板加宽(由12mm加厚至18mm),如图12(a)所示;轮辐结构优化后,对齿轮微观参数做进一步优化,修形参数及接触斑点优化效果如图12(b)所示。如图13所示,优化后传递误差峰峰值由1.06μm降低至0.87μm。如图12(b)所示,此时接触斑点居中,接触面积也变大。优化样件装车进行验证,其优化效果如图14所示。9.02阶和18.04阶得到明显削弱,但由于传递路径(悬置支架)上还存在405/444Hz的共振带,导致9.02阶未能完全消除。基于一款减速器,论述了减速器NVH的研究现状,并简要介绍了减速器的振动噪声机理。在此基础上,引出减速器NVH评估的4个仿真指标:减速器传递误差、接触斑点、轴承座动刚度和模态。并从这4个指标出发,分别进行了仿真研究和试验对标,有如下结论:传递误差激励是减速器最主要的激励源,因此,传递误差是评价减速器NVH的重要指标。齿轮接触斑点不仅影响齿轮实际重合度,而且能够反映齿轮传动平稳性,所以,接触斑点也能反映减速器NVH水平。齿轮激励通过轴承引起壳体振动,因此,轴承座的动刚度水平可以评价减速器壳体NVH设计水平,模态是研究减速器振动和噪声的基础。以上4个指标从减速器激励、路径、响应3个方面可以对减速器NVH进行综合评估。通过4个仿真指标和实验结果的对比,仿真和实验结果具有较好的一致性。4个指标和仿真方法能比较准确地预估减速器NVH水平。该减速器二级齿轮仿真传递误差较大(1.06μm),接触斑点偏载,而此时轴承座动刚度、模态是满足设计要求的。通过对轮辐结构和轮齿修形的优化,二级齿轮仿真传递误差和接触斑点得到改善。实验测试结果显示,优化方案的噪声得到了改善。本文中提出的4个NVH仿真指标可对减速器NVH的优化提供指导。作者单位:(1广安职业技术学院智能制造与汽车工程学院,四川广安638000)(2沈阳理工大学汽车与交通学院,辽宁沈阳110159)来源:Journal of Mechanical Transmission免责声明:分享此文仅为传播汽车NVH相关知识,其版权归原作者所有,感谢原作者的辛苦付出;若有侵权异议等请跟我们联系协商或删除,谢谢!

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-21

最近编辑:2年前