纯电动汽车动力电池包布置规范

1 范围

本标准规定了研究院研发纯电动汽车的动力电池包布置规范。本标准适用于研究院的纯电动汽车车身地板下部动力电池包的布置。

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本适用于本文件。GB/T19596、QC/T897、QC/T989界定以及下列术语和定义适用于本文件。能量存储装置,包括电池单体或电池模块的集成、电池电子部件、高压电路、低压电路、冷却装置以及机械总成。一个或一个以上蓄电池包及相应附件(蓄电池管理系统、高压电路、低压电路、热管理设备以及机 械总成)构成的为电动汽车整车的行驶提供电能的能量储存装置。

将动力蓄电池系统内部件封装并为其提供防止与外部直接接触的保护部件。

能够通过人力或机械协助,短时间(一般不超过5 min)内在电动汽车完成安装,并可以在非车载 情况下对其承载蓄电池进行充电的电池包。

动力电池包的布置是一个复杂的并行设计过程,要彻底摒弃孤立的箱体布置方法,设计时除考虑其 与整车周边相关零部件的相互关系外,还应考虑碰撞安全、人机工程、轴荷分配、整车通过性等方面的 因素。

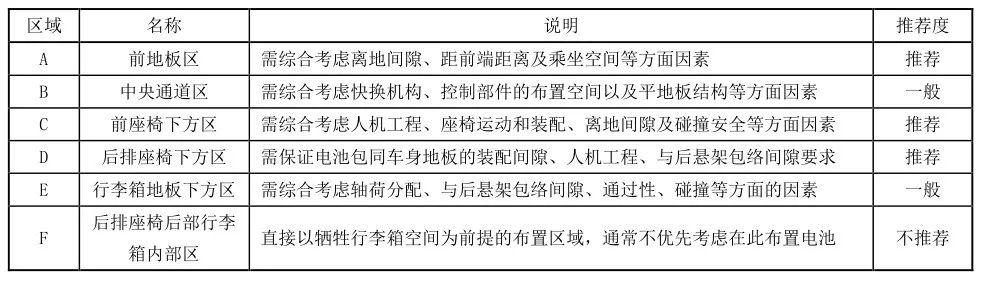

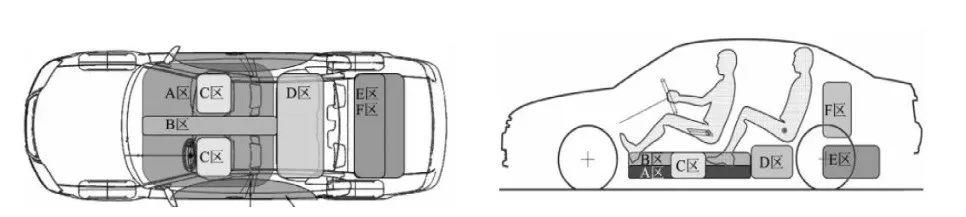

整车上常用于动力电池包布置的区域大致可以分为 A、B、C、D、E、F 等 6 个区域,如图 1 所示。

6 个区域的大小、周边环境各不相同,在电池布置时应考虑和注意区域问题区别布置,动力电池包在车 身地板下部的布置区域见表 1。

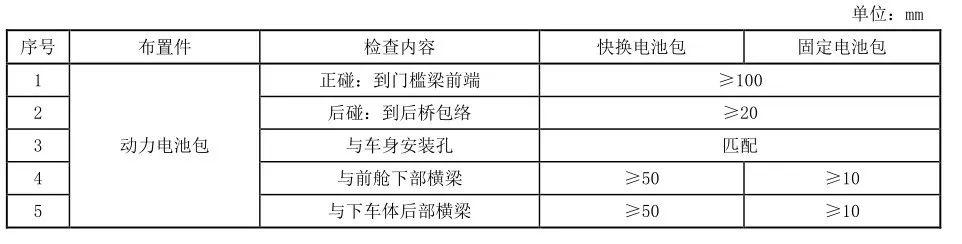

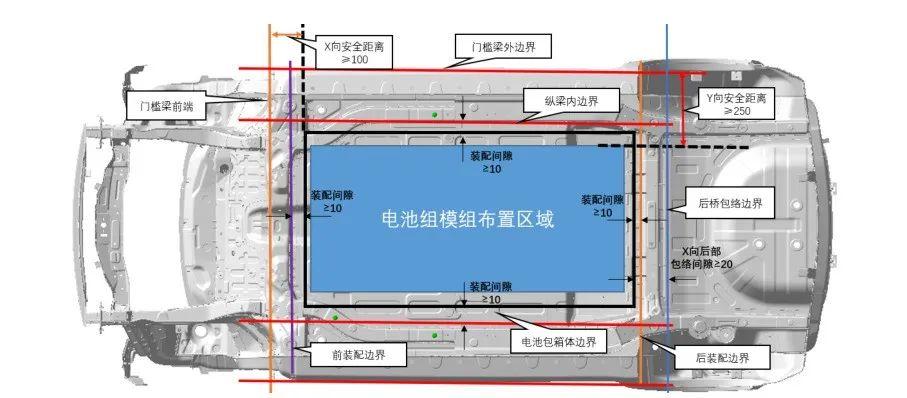

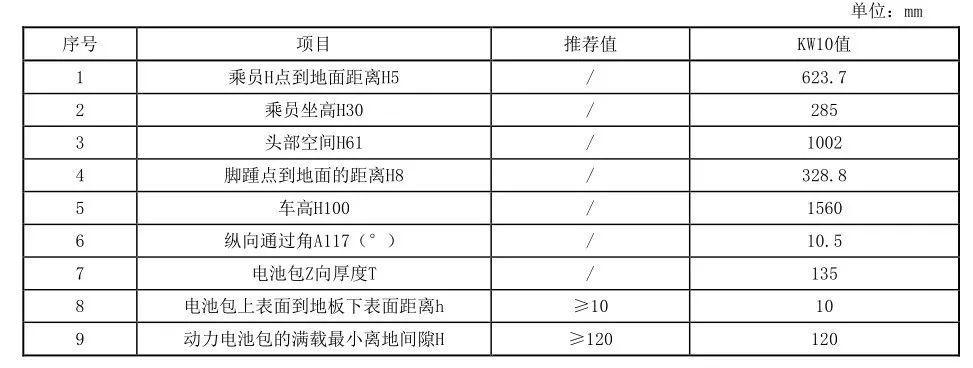

动力电池包X向位置布置,应考虑碰撞安全、X向装配间隙及整车轴荷分配二个方面的要求:a)碰撞安全及装配间隙要求,布置见表2和图2; b) 整车前后轴荷分配校核:动力电池包的质量较大,动力电池包的布置位置直接影响整车的前后 轴荷分配,进而影响轮胎负荷、制动性能、悬架系统以及整车姿态。因此,在确定动力电池包 布置位置和电池大小的同时,要进行前后轴荷校核,以便为其他系统的工作作输入。整车前后 轴荷分布应尽量接近于理想的轴荷分布,可参考表 3。动力电池包 Y 向位置布置,需要充分考虑碰撞安全、Y 向装配间隙影响,布置要求见表 4 和图 2。动力电池包的 Z 向位置受到人机工程、整车通过性、装配间隙及热管理要求的影响,具体如下: a)乘员舱人机布置对动力电池包 Z 向位置的布置:根据人机布置,得出在 Z 向纬度上共有 9 个工程指标应考虑,具体为:1) 根据整车最小离地间隙要求,动力电池包的最小离地间隙要大于前方刚性件及整车的最小离地间隙。一般要求在整车状态下,动力电池包距离满载地面线距离H>120 mm,如图3及表5所示;2) 动力电池包经常会布置在整车的较低位置,因此在布置时,应满足整车纵向通过角(A117)的要求,如图3及表5所示。c)为了满足动力电池包的Z向装配间隙、热管理要求,即电池包上表面到地板下表面的距离h,一般要求h≥10 mm,如图3及表5所示。【免责声明】本文来自网络,版权归原作者所有,仅用于学习等,对文中观点判断均保持中立,若您认为文中来源标注与事实不符,若有涉及版权等请告知,将及时修订删除,谢谢大家的关注!