某款混动车辆传动系统扭振设计及验证

摘要:本文研究某款混合动力车辆传动系统的扭振设计,包含限扭减振器的产品结构、关键参数设计、以及传动系统仿真和试验方法。首先根据发动机飞轮端输出的最大扭矩和扭转角加速度,及变速箱允许的最大扭转角加速度确定限扭减振器的弹簧刚度及最大转角等设计参数,然后根据整车传动系统部件的转动惯量和扭转刚度等参数利用Amesim进行传动系扭振分析,最后在实车上进行NVH验证。实车试验结果表明限扭减振器的设计参数达到整车性能要求,仿真分析与实车验证结果基本一致。

关键词:混合动力;限扭减振器;变速箱;扭转角加速度

混动车辆传动系统由一系列具有弹性和转动惯量的传动轴、齿轮和离合器等组成,传动系统的扭转共振现象往往对正常工作造成威胁,即发动机的工作频率落在传动系统的固有频率附近或与其相重合⋯。通过对扭振模型中刚度、阻尼、激励等参数的研究,采取有效的减振隔振等手段,以提高车辆动力传动系统的性能和寿命”1。下面以某款在开发中的混合动力乘用车动力传动系统为分析对象,研究扭振参数的匹配设计、仿真与试验方法。

1 混合动力系统介绍

图1为某混合动力乘用车的传动系统结构图,该车辆主要行驶工况包含驻车发电、纯电驱动、串联行驶、并联行驶、发动机驱动、行车发电和制动能量回收等。低速起步时驱动电机驱动车辆行驶,当动力电池容量降低到某值后车辆进入串联行驶模式启动发动机,此时发动机发电,发电机将电能充入动力电池内或直接驱动电机,变速箱内部离合器断开,驱动电机驱动车辆。当车速上升到某值或急加速时,车辆进入并联行驶,此时变速箱内部离合器接合,发动机和驱动电机动力耦合同时驱动车辆。当车速较高(>120km/}1)或高速巡航时发动机多余的动力可以用来发电,当车辆滑行或制动时驱动电机可当做发电机使用,回收制动能量。另外驻车时启动发动机也可通过发电机对动力电池充电。本文主要研究该混动车辆传动系统限扭减振器的参数匹配,以及当发动机运转时限扭减振器对车辆传动系统扭转振动及变速箱NVH性能的影响。

2 限扭减振器介绍

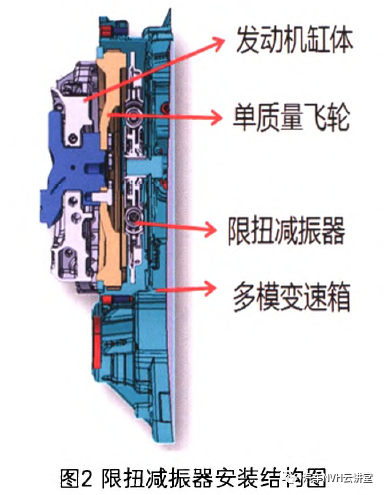

图2为限扭减振器(Torque Limiter Damper)在传动系统中的安装结构图,其利用碟形弹簧、摩擦片、花键毂等来传递发动机扭矩,当扭矩过载时依靠摩擦面之间打滑来防止传动系统过载损坏,同时内部安装有弧形弹簧扭转减振器,可以将发动机飞轮端较大的扭转振动角加速度衰减为变速箱输入轴处较小角加速度,保护变速箱内部轴齿在扭转冲击时不受损坏,以及防止变速箱内部空转齿轮产生敲齿声等传动系统NVH问题,其内部设置阻尼盘结构可衰减发动机的扭转振动并转化成热能耗散掉,其与普通手动挡离合器的区别在于不需要换挡时可以分离的功能。

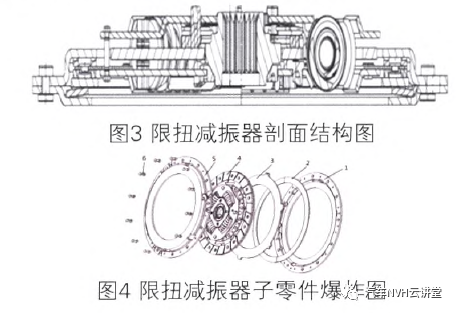

图3为限扭减振器的剖面图,图4为限扭减振器的爆炸图,包括发动机飞轮侧压盘1,变速箱侧压盘5以及将两个压盘固定在一起的铆钉6。在飞轮侧压盘1和变速箱侧压盘5之间依次装夹有碟形弹簧2、压盘片3以及从动盘总成4。从动盘总成4中包含第一摩擦片、波形片和第二摩擦片,与传统手动挡车型离合器相似,可通过摩擦面之间的摩擦传递发动机扭矩,当扭矩超过传递极限时,通过摩擦面打滑实现极限扭矩的限制以保护变速箱。另外,从动盘总成中还包含有预减振和主减振机构,总共可形成3级减振刚度,保证发动机在怠速运转以及正常行驶等各工况时,均能起到降低传动系统扭转振动的效果,提升车辆动力总成NVH性能。

3 限扭减振器关键参数设计

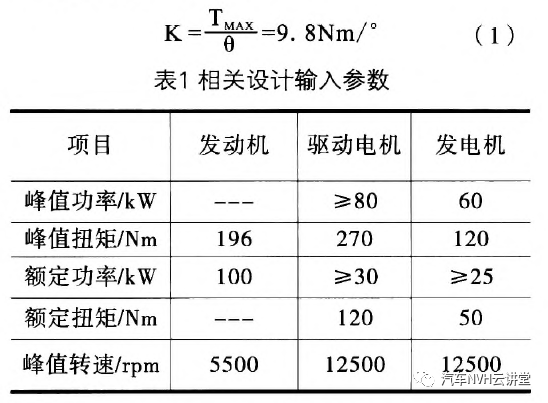

该混合动力乘用车整备质量1725kg,满载质量2125kg,传动系统发动机、驱动电机和发电机的相关设计输人参数如表1。发动机的最大输出扭矩为196Nm,限扭减振器通过螺栓与刚性单质量飞轮连接,基于传动系统传扭安全性考虑需乘以1.25倍的安全系数,因此限扭减振器的最大传递扭矩T⋯=196Nm×1.25=245Nm,根据弧形弹簧的制造工艺设计该限扭减振器的最大转角0为±25。,因此刚度值计算如下公式(1):

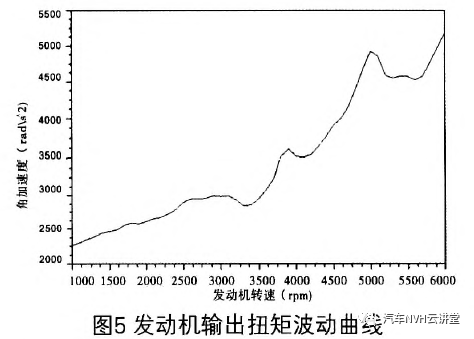

发动机的飞轮端输出扭矩波动曲线如图5,其中横轴为转速,纵轴为角加速度。当变速箱输入轴接受到的扭转角加速度较大时,内部的空转齿轮对由于存在一定间隙,会造成齿轮敲击声,因此限扭减振器的主要功能是降低传递给变速箱输入轴的扭转波动,要求车辆在各个行驶工况下输入给变速箱的扭转角加速度值不得大于500 rad/s2(0一Peak值)。

4 变速箱扭振仿真分析

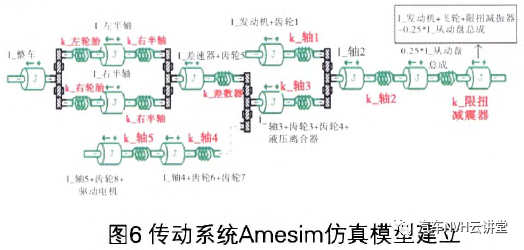

基于图1的混合动力乘用车传动系统结构,利用Amesim软件建立车辆传动系统扭振仿真模型91,在限扭减振器的从动盘总成中,由弧形弹簧驱动的盘毂盘等部分转动惯量占从动盘总成转动惯量的1/4,在建立模型时需分开处理,搭建好的仿真分析模型如图6。图中I为对应部分的转动惯量,K为对应部分的刚度,零件的数字标记方式与图1相同。L发电机表示发电机内旋转部件的转动惯量,I一驱动电机表示驱动电机内旋转部件的转动惯量。

在参数设置环节,各个零件的转动惯量和刚度参数按照实际车辆参数设置,在计算转动惯量时,仅考虑零件内部旋转部分的转动惯量。在计算整车转动l贯量时,按参考文献H中所述方法,利用如下经验公式(2)来计算整车对v轴的转动f贯量J。:

式中,m.和岫分别是汽车前后轴上的轴荷质量,单位为kg;a和b是汽车质心到前后轴的距离,单位为m,经计算得出整车转动惯量J。=3873.7Kgm2。仿真分析时的车辆实际参数设置如下表2。

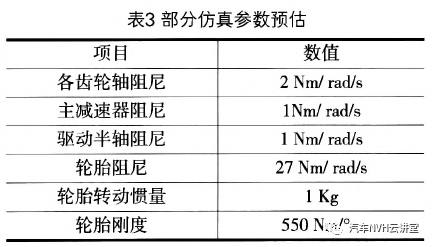

部分参数在仿真开展时较难获取,需要根据经验数据预估,主要如下表3。根据图5的发动机扭矩波动输入曲线,分析在全油门工况下的系统扭振表现,即变速箱输入轴处的扭转角加速度波动。在设置不同的限扭减振器阻力矩下,对模型进行仿真之后的变速箱输入轴处角加速度曲线如图7。图中横轴为发动机转速,纵轴为变速箱输入轴处角加速度0一Peak峰值,当发动机转速小于4500rpm时,变速箱输入轴处的角加速度最大峰值不超过250 rad/s2,当转速为5060rpm时,变速箱输入轴处角加速度产生共振峰值。设置限扭减振器迟滞阻力矩大小分别为4.9Nm,9.8Nm和19.6Nm,从曲线中看出阻力矩对扭振过滤效果有反向作用,增大阻力矩将影响过滤效果,若减小阻力矩则可以增强扭振过滤效果,当迟滞阻力矩为最小值4.9Nm时,变速箱输入轴处的共振扭矩波动最小,但此时角加速度峰值已超过600ra(1/s2,为避开此时的共振峰值区间,根据发动机额定的最高转速为5500rpm,因此需要通过标定策略控制发动机在全油门工况下的极限转速不超过5000rpm。

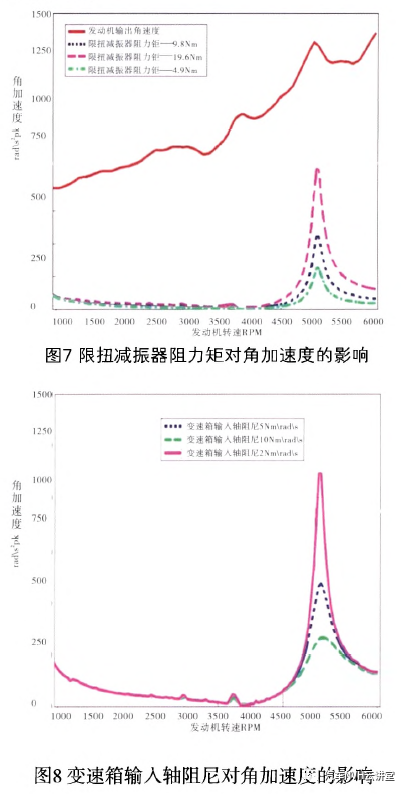

图8为设置不同变速箱输入轴(shm2)的阻尼,经过仿真之后变速箱输入轴处的角加速度波动曲线。设置变速箱输入轴阻尼大小分别为2Nm(rad/s),5 Nm(rad/s)和10 N一(rad/s),从曲线中看出当输入轴阻尼最大时,变速箱输入轴处共振扭矩波动峰值最小(约300rad/s2),同样可通过标定全油门工况时发动机极限转速低于5000rpm来避开共振区间。

5 整车NVH试验验证

在进行仿真分析之后,需要对实车的传动系统做NvH验证。按参考文献[5]中所述测试方法,需采集的数据包括:发动机飞轮转速信号,变速箱输入轴转速信号,变速箱壳体振动加速度信号(3向),以及驾驶员座椅导轨处的振动加速度信号(3向)和麦克风噪声信号。利用LMS数采系统采集以上各通道的信号,其扭振分析模块可在软件内部将测试到的转速信号换算为角速度值,进而对时间轴求导计算出角加速度值。

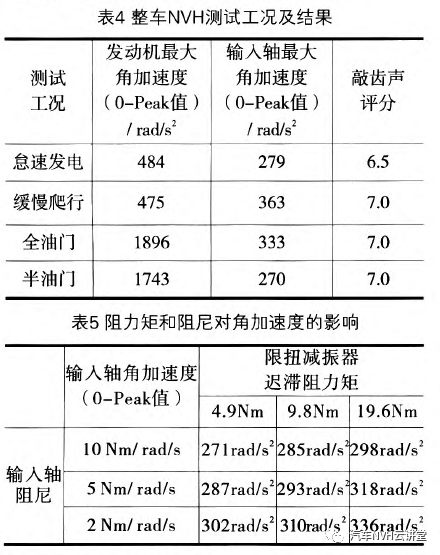

具体测试工况及测试结果如表4,采用限扭减振器迟滞阻力矩为19.6Nm,变速箱输入轴阻尼为2Nm(rad/s)的测试样件,结果表明在该车发动机参与工作的各工况下敲齿声主观评分均可接受,最大的输入轴角加速度0一Peak值为363rad/s2。

为了验证仿真分析中限扭减振器迟滞阻力矩和变速箱输入轴阻尼变化对变速箱输入轴角加速度0一Peak值结果影响的正确性,采用试制9种不同状态的样件进行了对比试验,试验工况统一为发动机从0到5000rpm的全油门加速,试验结果如表5,从实测数据可以看出:当变速箱输入轴阻尼一定时,限扭减振器迟滞阻力矩越大,输入轴角加速度0一Peak值越大;当限扭减振器迟滞阻力矩一定时,变速箱输入轴阻尼越小,输入轴角加速度0一Peak值越大。最后,在实车上测试了发动机启动和停机时的发动机转速/角加速度、变速箱转速/角加速度、限扭减振器弧形弹簧角位移及驾驶员座椅导轨处振动加速度,测试的曲线如图9和图10,测试结果表明该车在发动机启动和停机工况无敲齿声,车辆振动和噪声在允许范围之内。发动机怠速发电时的转速可通过标定软件调整,在试验过程中设置怠速发电转速从900rpm到1200rpm调整,间隔转速100rpm.

6总结

6总结

(1)本文根据某款混合动力乘用车发动机输出的最大扭矩和扭转角加速度,及变速箱允许最大扭转角加速度计算确定限扭减振器的刚度及

最大转角等关键参数,对零件的正向设计起到一定指导作用。

(2)根据整车传动系统部件的转动惯量和扭转刚度等参数利用Amesim软件进行对整车传动系统进行建模,同时对变速箱进行扭振分析,结果表明变速箱的扭转角加速度在其允许范围之内,变速箱无敲齿声等NvH问题产生。

(3)在实车上进行NVH验证,通过传感器和数采系统对所需信号进行采集和分析,实车试验结果表明传动系统扭振相关的设计参数达到性能要求,试制不同迟滞阻力矩和输入轴阻尼参数的样件,结果表明仿真分析与实车验证结果基卒。致。本文对混合动力乘用车传动系统的扭振系统参数设计、仿真模型建立、仿真分析及试验验证具有较好指导作用,对类似的实车项目开发具有较好的借鉴意义。

作者:袁龙,雷君,顾书东,王 丹,李智

作者单位:(东风汽车集团有限公司技术中心,武汉430058)

来源:汽车科技

往期相关推荐

相关文章,在仿真秀官网搜索: