纯电动汽车动力总成悬置系统隔振分析与改进设计

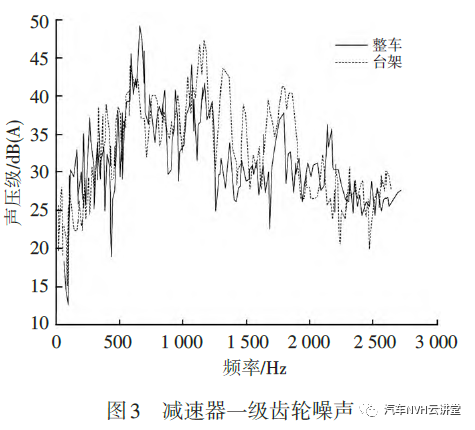

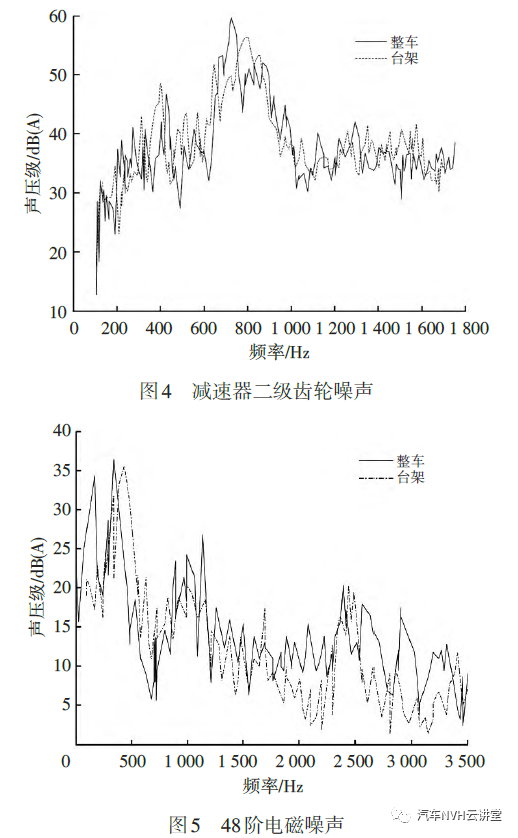

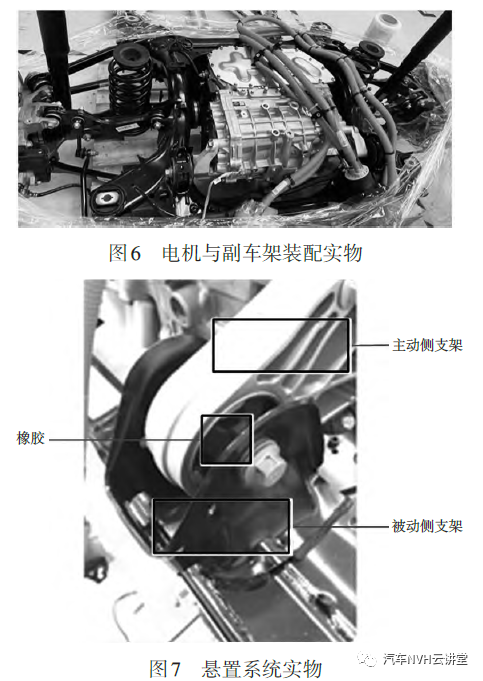

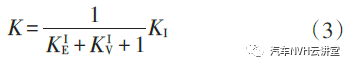

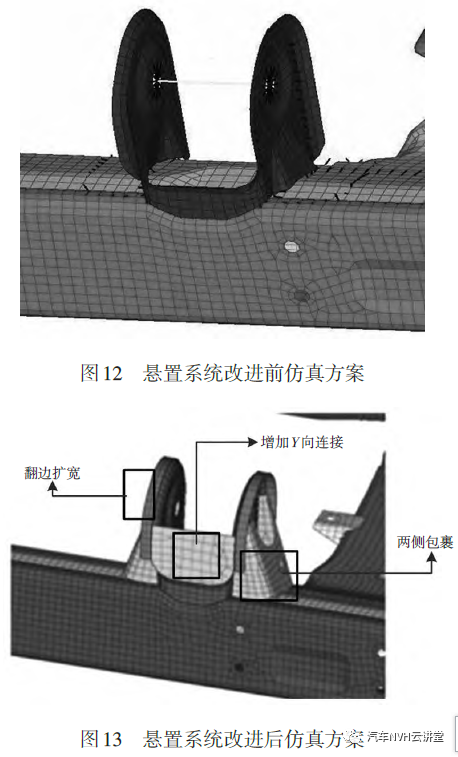

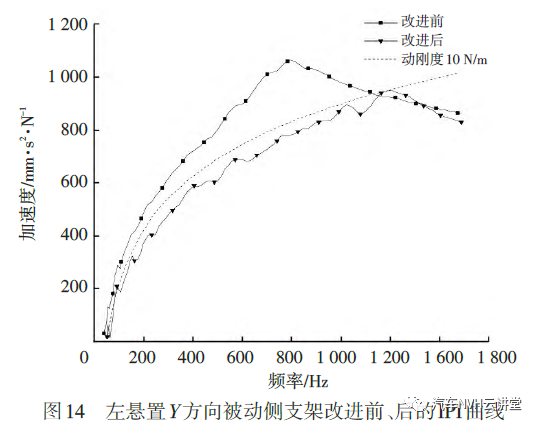

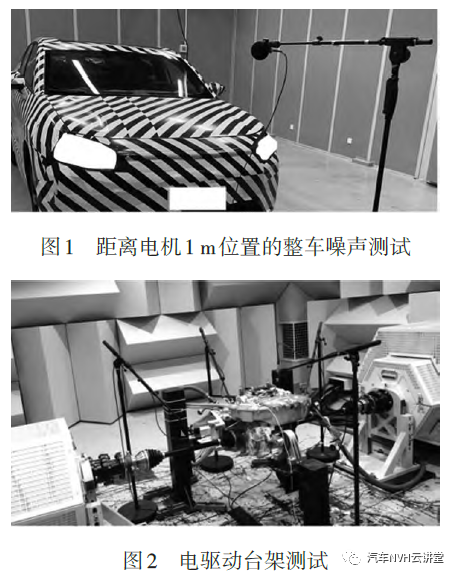

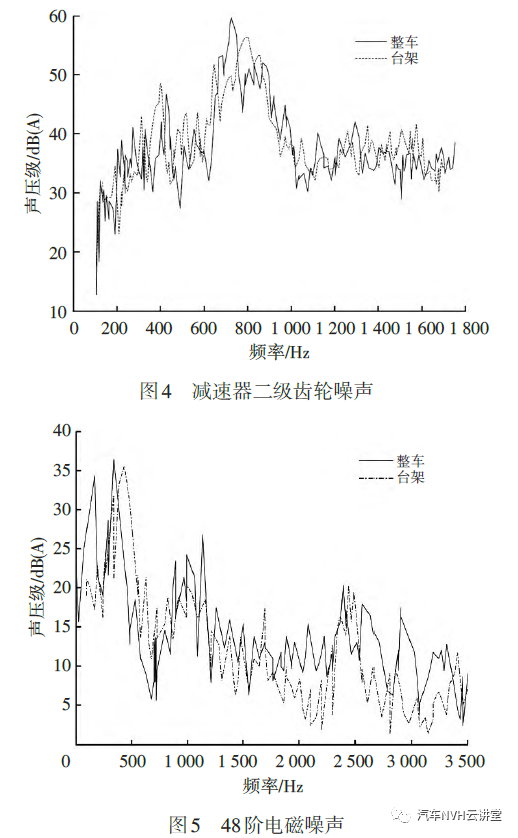

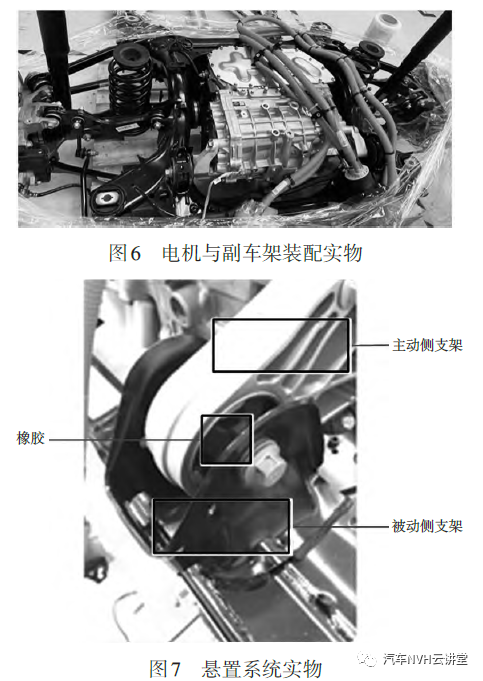

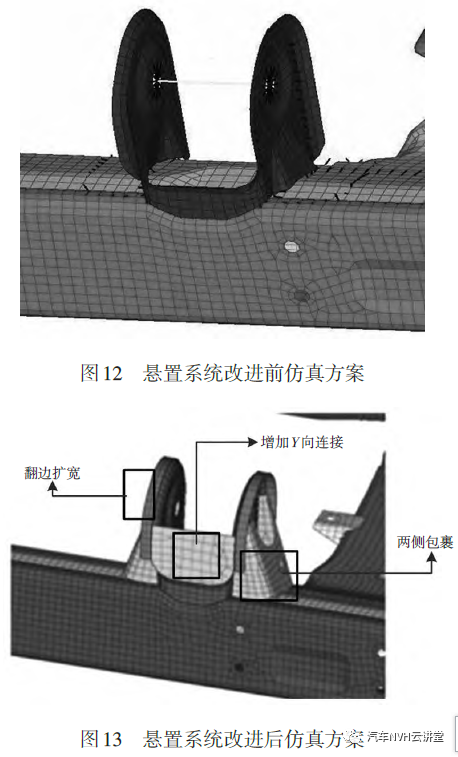

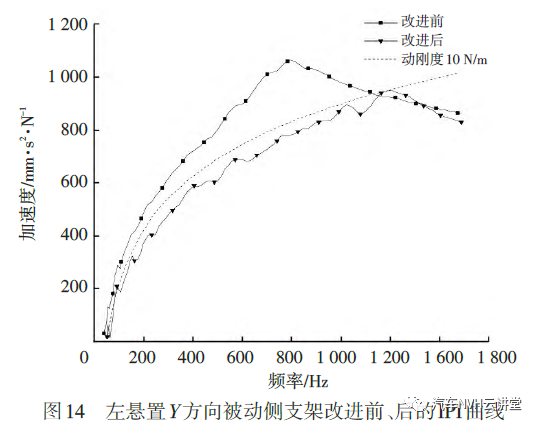

【摘要】针对某款纯电动汽车在低速行驶时驾驶舱内的啸叫问题,通过实车与台架测试对该问题进行分析,确定产生啸叫问题的主要原因为动力总成左悬置Y 方向隔振率不足。依据隔振机理,对动力总成悬置系统设计方案进行了改进,通过增强左悬置被动侧支架动刚度,实现隔振率的提升。实车验证结果表明,悬置Y 方向隔振率由5.79 dB增强至20.12 dB,驾驶舱内啸叫问题得到明显改善。主题词:纯电动汽车 悬置系统 啸叫问题 隔振率改进设计汽车噪声、振动与声振粗糙度(Noise、Vibration andHarshness,NVH)性能是影响汽车乘坐舒适性的关键素。动力总成是纯电动汽车振动噪声的主要激励源之一[1-2],合理设计动力总成悬置系统可有效提高车辆乘坐舒适性[3-5]。目前,国内外对悬置系统隔振性能进行了广泛研究。对普通燃油车而言,悬置系统匹配优化的重点在于改善多缸发动机的扭矩波动,隔振率提升的重点在于布置优化、模态设计和解耦水平[6-8]。纯电动汽车悬置系统隔振性能提升的方法与传统燃油车存在较大差异,电机的扭矩波动较小,但扭矩高于燃油发动机,因此纯电动汽车悬置系统匹配优化需考虑高扭矩带来的高频隔振问题[9-10]。本文以某款纯电动汽车悬置系统为研究对象,针对隔振性能,从结构传递路径角度提出一种新的悬置系统隔振率改进方法,从而有效减少动力总成传递至驾驶舱的噪声。通过主观评价发现,某款纯电动汽车在光滑沥青路面低速行驶时,驾驶舱内有明显的尖锐啸叫噪声,严重影响了车辆驾驶安全性和乘坐舒适性。在消声环境的四驱转鼓试验室内,测试在0~120 km/h的加速工况驾驶员耳旁噪声,存在与主观评价同等的啸叫问题。因此可排除风噪和路面激励的原因,确定啸叫噪声激励源为动力总成系统。为判断动力总成啸叫的成因,在整车四驱转鼓及电驱动台架上进行对比测试,检测啸叫发生的频段与所属阶次。按照整车坐标系,分别在距离电机1 m位置的+X和+Y方向布置丹麦Brüel & Kjær 4180型麦克风,如图1、图2所示。该麦克风采集的频率范围为1 Hz~20 kHz,误差为0.02 dB。采用西门子数据采集前端LMS SCADAS,通过Test.Lab Signature Testing-Standard模块进行数据采集及后处理,以此得出距离电机1 m位置的噪声声压级,如图3~图5所示。通过对比分析发现,在整车测试中减速器的一级齿轮噪声和二级齿轮噪声声压级在700 Hz附近存在明显峰值,48阶电磁噪声在3 000 Hz附近存在明显峰值。通过滤波回放,减速器一、二级齿轮的阶次噪声频率与主观评价啸叫问题频率一致,该啸叫主要发生频段为600~800 Hz。于蓬等人总结了纯电动汽车动力总成啸叫声频段分布区间及传递路径[11],如表1所示。由表1可知,600~800 Hz频段啸叫的传递路径主要为结构传递。综上,该款纯电动汽车啸叫问题激励源为动力总成,由减速器一、二级齿轮引起,通过结构路径传递至驾驶舱。动力总成通过三点悬置系统安装在副车架上,副车架与车身连接,如图6所示。其中,三点悬置系统分别为左悬置、右悬置和后悬置,每个悬置由主动侧支架、悬置橡胶、被动侧支架组成,如图7所示。动力总成振动的传递路径为:动力总成—悬置系统—副车架—车身—驾驶舱。车身的固有频率在20~100 Hz范围内,副车架的固有频率在60~200 Hz范围内[12-13]。因此,针对悬置系统在约束状态下的固有频率,采用HyperWorks对该款纯电动汽车悬置系统进行计算,得出悬置系统支架的一阶弯曲模态,振型如图8所示。该悬置系统支架的一阶弯曲模态为646 Hz,在600~800 Hz频段内,与动力总成的问题噪声频段相符。悬置系统作为衰减动力总成振动、减少结构噪声传播的重要隔振系统,却未能达到理想效果,故对悬置系统不同方向的隔振率进行测试分析。隔振率是表征隔振效果的常用物理量。隔振率越大,通过隔振器传递的力越小,隔振效果越显著,隔振性能越好。工程中为了量化隔振性能,一般采用悬置元件隔振率的数值指标来评价悬置系统的隔振性能。此时,隔振率的计算公式为[14]:式中,TdB为隔振率的分贝形式;aa为主动侧的加速度;ap为被动侧的加速度。TdB越大,表明隔振性能越好。当TdB≥20 dB时,表明该悬置系统从主动侧传递到被动侧的振动量削弱了90% 及以上,满足隔振性能要求[15]。在各悬置支架主、被动侧粘贴加速度传感器,并利用力锤在传感器附近进行敲击,应用LMS SCADAS采集振动加速度信号,如图9、图10所示。对5次试验数据取平均值,结果如表2所示。根据所得加速度数据,结合式(1)计算悬置系统各方向的隔振率和传递率,结果如表3所示。由表3可知,左悬置Y 方向最为薄弱,隔振率仅为5.79 dB,不足20 dB,不满足隔振性能要求。对左悬置的隔振率进行进一步测试,结果如图11所示。X 方向和Z 方向主动侧振动量与被动侧振动量差值明显,数值曲线无重合,实现了有效隔振。但Y 方向主动侧振动量与被动侧振动量差值较小,部分曲线交叉重合,表明从主动端传递到被动端的振动量未发生明显变化,隔振率不达标。根据上述分析,3个悬置都起到了一定的隔振作用,但是左悬置的隔振性能较差,在Y 方向未达到隔振性能要求,进而未能有效衰减动力总成的振动量,导致驾驶舱内可感知到明显的啸叫声。由悬置主动侧、悬置、悬置被动侧组成的隔振系统的刚度计算公式为:式中,K 为隔振系统刚度;KE为悬置主动侧刚度;KI为悬置刚度;KV为悬置被动侧刚度。式中,KIE为悬置与悬置主动侧刚度的比值;KIV为悬置与悬置被动侧刚度的比值。由式(2)和式(3)可知,若KE、KV趋近于无穷大,则KIE、KIV趋近于无穷小,此时K≈KI,即隔振系统刚度接近于悬置刚度,隔振系统的隔振性能可以得到充分发挥。动力总成及悬置系统设计完成后,KI和KE的取值基本确定,而KV可通过修改被动侧结构调整[16],因此本文考虑通过提升悬置被动侧支架安装点的动刚度提升隔振性能。通过分析已知,左悬置Y 方向隔振率差,为了解决动力总成啸叫问题,可通过提高左悬置中支架部分在被动侧(副车架上安装点)的动刚度提升悬置系统在问题频段的隔振率。动刚度试验测得的直接结果为原点加速度导纳(Input Point Inertance,IPI)曲线。IPI的计算公式为[17]:式中,K1为被动侧支架安装点的动刚度;f 为对应的频率。由式(4)可知,IPI的值与动刚度成反比,即IPI的值越大,动刚度越小。利用HyperWorks对改进方案进行仿真,改进前、后的仿真方案如图12、图13所示。通过OptiStruct后处理计算分析,得到左悬置被动侧支架Y 方向的IPI曲线。左悬置改进前、后的IPI曲线对比如图14所示。由图14可知,通过仿真,在600~800 Hz问题频段,IPI曲线出现明显下降,表明左悬置Y 方向动刚度提升,在0~1 600 Hz全频段达到了10 N/m以上。对改进方案进行实车验证,应用LMS SCADAS采集左悬置主、被动侧支架的振动加速度,数据如表4所示。根据加速度数据,结合式(1),计算改进后左悬置各方向的隔振率和传递率,其中左悬置Y 方向隔振率为20.12dB,大于20 dB,达到隔振率要求。采用2.2节中的方法对距离电机1 m处的噪声进行测试,结果如图15 所示,结果表明,电机啸叫在600~800 Hz频段平均降低8 dB(A)。结合主观评价,悬置系统改进后电机啸叫声改善十分明显,驾驶舒适性提高,方案有效。本文以某款纯电动汽车动力总成悬置系统为研究对象,采用整车四轮转鼓和电驱动台架试验对动力总成系统固有特性进行分析,得出驾驶舱内啸叫问题的原因为左悬置Y 方向隔振率不足。根据隔振机理,对左悬置被动侧支架动刚度进行改进设计,并通过实车进行了证。验证结果表明,左悬置Y 方向隔振率从5.79 dB增强至20.12 dB,距离电机1 m位置的噪声声压级平均降低8 dB(A),有效提升了悬置系统隔振率,可为后续动力总成悬置系统的开发设计提供参考。后续会持续关注该方案对被动安全的刚性壁障碰撞、移动渐进变形壁障碰撞及悬置支架安装点局部结构强度的影响。作者单位:(福建工程学院,福建省汽车电子与电驱动技术重点实验室,福州350118)

免责声明:分享此文仅为传播汽车NVH相关知识,其版权归原作者所有,感谢原作者的辛苦付出;若有侵权异议等请跟我们联系协商或删除,谢谢!

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-22

最近编辑:1年前

作者推荐