电动汽车用永磁同步电机NVH优化及测试研究

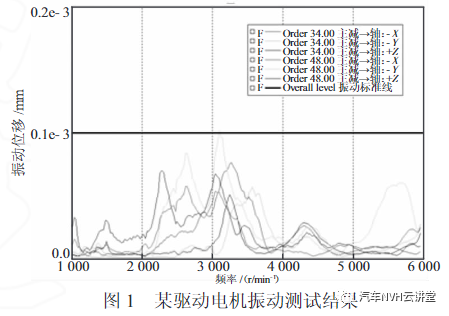

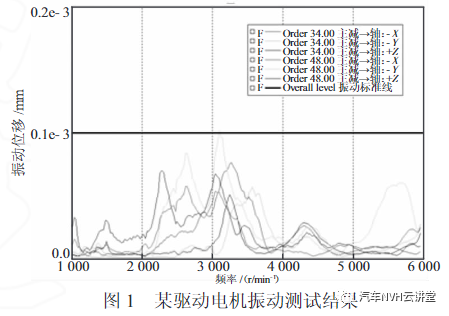

摘要:电动汽车NVH性能是整车最重要的性能指标之一,直接影响整车驾驶和乘坐感受。驱动电机是电动汽车的动力源,其NVH性能是整车NVH性能的重要影响因素。针对永磁同步电机分析其NVH性能影响因素,并提出设计优化方案;同时提出在非消声背景下驱动电机台架测试方法,建立评价标准,并验证其可行性。关键词:NVH永磁同步电机 影响因素优化方案振动测试当前电动车用驱动电机主流是永磁同步电机,主要原因为永磁同步电机效率较高,可靠性好。驱动电机是电动汽车动力输出关键零部件,其NVH性能对整车驾驶舒适性影响较大,电机“啸叫”将使驾驶员感受变差[1]。因此驱动电机NVH的测试与优化显得尤为重要。电动汽车用永磁同步电机振动噪声来源主要分为机械激励和电磁激励两部分。其中机械激励包括轴承激振,转子转轴动平衡不良、驱动电机与减速器花键匹配不良引起的激振,转矩控制不稳定引起转矩波动的激振以及结构共振;电磁激振主要是气隙磁场产生的电磁力波,电磁力波中的径向分量会导致电机铁芯发生周期变形产生振动,是电磁振动和噪声的主要来源,切向分量会导致转子转轴发生涡振引起转矩波动发生轴系扭振。电动汽车用永磁同步电机使用的轴承主要是滚动轴承,其品质及安装质量的优劣在电机运转,尤其是高速运转时在振动噪声幅值表现好坏。轴承滚珠的圆度、直径,内外圈安装的同轴度,滚珠及轨道表面的粗糙度,轴承的润换以及预紧力等都会直接影响轴承的激振力。一般而言,轴承激振引起的振动噪声频谱很丰富、频谱范围很宽,且与转速成正比。驱动电机转子及转轴由于材料不均、加工误差以及安装偏差会产生偏心质量,当其在高速旋转时,偏心质量会产生偏心力矩,发生动不平衡,引起振动。动平衡不良引起的振动特征为振动频率跟转频相等,振动大小随转速升高而增大,与负载无关。驱动电机转轴与减速器输入轴在安装时轴心同轴度偏差大,驱动电机与驱动减速器时花键啮合偏差,产生机械脉冲冲击,其振动大小与两轴轴心同轴度正相关,频率为2倍转频。除安装轴心同轴度外,花键配合间隙以及齿形本身的形位公差也会引起机械冲击,其振动频率与转频相同。驱动电机与减速器安装配合不良产生的振动和噪声在驱动电机单独运行时会消失,这也是排查的直接重要依据之一。电动汽车用永磁同步电机主流控制方法是PWM(矢量脉宽调制),包括驱动电机转子转速PI调节以及交直轴电流PI调节。如果PI调节参数设置不好,在驱动电机高转速下弱磁控制会不稳定,引起电流控制故障,导致输出的转矩波动,发生振动[2]。转矩波动发生一般在驱动电机高转速、大转矩,在整车上表现为高速超车时电机突然异响。如前文所述,电磁噪声主要是气隙磁场产生的电磁力波径向分量使铁芯发生周期变形产生振动,从而导致周围空气脉动引起气载噪声。电磁振动的特征频率主要是2倍电源频率及其整数倍为主。此外电磁振动还有一个显著的特性是断电立即消失,这是判断振动来源的方法之一。上文分析了电动汽车用永磁同步电机振动噪声产生的原因以及不同原因产生的振动噪声的特性分析,下文将针对以上因素从结构设计和电磁设计两方面提出NVH优化方案。结构振动和噪声主要来源于动不平衡和轴承激励。因此在驱动电机结构设计时,转子转轴等旋转件设计要避免结构不对称,安装完转轴附件旋转变压器后需要进行动平衡测试,以保证最高工作转速下动不平衡量满足要求;轴承及附件在选型时尽量选用小游隙轴承,并使用波纹、碟片弹簧等元件进行预紧,以调整轴承游隙;驱动电机与减速器配合部分,高转速、大转矩电机花键建议选用斜齿,并修形,同时安装时需要保证驱动电机转轴与减速器输入轴的同轴度。此外,小型自然风冷永磁同步电机散热片形状不可过薄且尖长,避免产生共振,某款小型电动车驱动电机在研发过程中通过修改其散热片形状明显降低其噪声。电磁振动是驱动电机振动噪声的主要原因,在设计阶段降低电磁力波幅值以及消除某些频率的振源是降低驱动电机噪声的主要手段。首先,在驱动电机电磁设计时,选择满足电磁性能的极槽配合后,需要分析该极槽配合下可能会产生的电磁力波阶次、频率及大小,并分析驱动电机结构的固有振型和固有频率,校核在可能引起强烈振动和噪声危险力波激励下驱动电机产生的振动的噪声,从降低力波大小和改善固有振动特性方面优化驱动电机结构。然后,尽量选择斜极或斜槽,通过改变极槽方向使径向力波产生位移,可以有效削减齿谐波,降低电磁振动和噪声[3]。此外,通过优化驱动电机的极弧尺寸和形状、定转子槽形,如尽量减小槽口宽度,采用闭口槽、半闭口槽、采用磁性槽楔等措施,也能有效降低气隙磁场谐波起到降低电磁噪声的效果。最后,适当增大气隙、降低气隙磁度也是有效减低电磁振动噪声的有效方法,但会影响驱动电机的电磁性能,需要权衡利弊。驱动电机NVH品质是其性能评价的重要标准之一,NHV测试是评价其品质的主要手段。一般驱动电机NVH测试分为两个阶段,子系统的台架测试和整车的路试。子系统台架测试主要是验证其本身的NVH性能,而整车路试则主要评价其对驾驶员和乘客驾驶和乘坐的感受。本文主要讨论子系统测试,目前驱动电机子系统NVH台架测试是在专业的半消声室配备子系统测试台架,使用NVH测试设备进行测试[4],但专业半消声室造价昂贵。本文提出在非消声背景下子系统测试台架进行NVH测试方法,建立评价标准,并在某驱动电机验证其可行性。在专业的半消声室内进行测试是同步采集、分析振动和噪声的信号,可以同时评价驱动电机的两项指标。但噪声是由振动引起的,噪声和振动有着紧密的关联,通过在非消声背景下台架的振动信号采集和分析,并采集和分析其在整车路试的NVH表现,结合两者结果评价驱动电机在非消声背景下的表现,并据此建立非消声背景下台架的振动与整车噪声的联系,依此建立驱动电机非消声背景下振动评价指标。某驱动电机非消声背景下台架测试布局为在驱动电机圆周方向、径向分别布置振动传感器,并在近场布置麦克风。在特定测试工况下进行振动测试,其分析结果曲线如图1所示。从测试结果可以看出,该驱动电机在该测试工况下,在1 000~6 000 r/min范围,34阶、48阶振动位移限值小于0.1μm,低于目标值。将该驱动电机安装在整车上进行路试时,在相同工况下,车内48阶噪声结果如图2所示,其中绿色曲线为其测试结果,黑色曲线为其目标曲线。从结果可以看出,其在整车路试的表现与在台架测试结果相同,均在目标线以下。从该驱动电机系统在非消声背景下台架测试与其在整车路试在相同测试条件下的结果分析表明,其振动结果与噪声具有紧密关系,可以通过降低在非消声背景下台架振动来控制其在整车的噪声。驱动电机NVH性能是整车驾驶和乘坐感受评价的重要影响因素,随着驱动电机技术的日臻成熟,其NVH表现会越来越优异,给电动出行带来更好的驾驶和乘坐舒适性。作者单位:(上汽通用五菱汽车股份有限公司技术中心,广西汽车新四化重点实验室,广西柳州545007)

免责声明:分享此文仅为传播汽车NVH相关知识,其版权归原作者所有,感谢原作者的辛苦付出;若有侵权异议等请跟我们联系协商或删除,谢谢!

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-22

最近编辑:1年前