某型纯电动汽车路噪仿真与优化

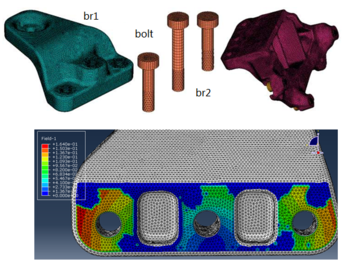

摘 要:在纯电动汽车开发过程中,如何有效基于有限元手段实现低频结构路噪的预测与优化,对纯电动汽车NVH性能具有重要意义。文章基于Spindle Loads 方法对某型纯电动SUV 汽车在大粗糙路60km/h 工况下的低频结构路噪进行仿真预测,通过与实车测试结果对比,显示低频结构路噪有限元模拟结果与试验结果曲线整体趋势一致性较好;对53Hz 与127Hz 风险频率点原因进行剖析并提出相关优化方案,实车验证有效。当纯电动汽车以中低速行驶在粗糙路面时,其主要的噪声来源是路面不平顺度引起的结构噪声(简称路噪)以及轮胎与路面相互作用引起的轮胎噪声(简称胎噪)[1]。结构噪声具有中低频特性[2],主要频率范围50~250 Hz[3],轮胎空气噪声频率一般大于500 Hz[4]。该工况下的低频结构噪声是客户最难以接受的NVH 问题之一,该问题已经引起各大纯电动汽车生产厂家的重视。对于纯电动SUV 车型而言,在改善低频结构噪声时需要兼顾操纵稳定性,但其底盘悬架相比与乘用车偏硬[5],通过底盘优化改善低频路噪通常又与整车的操控性和耐久性相悖,因此对于纯电动SUV 车型而言低频结构噪声改善是一项极具挑战的工作。为此,如何有效基于有限元手段实现低频结构噪声的预测,并对相关风险点进行原因剖析从而改善低频结构噪声水平具有重要意义。本文基于Spindle Loads 的方法,对某型纯电动SUV 车型在大粗糙路60km/h 工况下的低频结构噪声声压曲线进行仿真预测,并对风险频率点原因进行剖析,进而提出相关优化方案为后期路噪调校提供可靠依据。低频结构噪声激励源于轮胎与路面之间的碰撞,经底盘悬架传递到车身进而辐射出噪声[3]。有限元仿真采用SpindleLoads 的方法预测整车路噪[6],在试验场粗糙沥青路10/14 路面,60km/h 工况下进行载荷采集。在整车前后悬架转向节位置布置三轴加速度传感器,采集加速度载荷信号,如图1 所示。有限元仿真整车模型中取点位置与测试状态保持对应一致,如图2 所示。使用傅立叶变换,将前后悬架转向节处测点加速度时域信号转换成频域信号,结合有限元仿真计算的轮心到转向节传递函数即公式1[5]中的TF,得到轮心力载荷大小即SpindleForce[7]。整车路噪有限元模型如图4 所示,整车模型包括车身、开闭件、底盘、动力总成及内外饰等,内外饰系统以质量质心的形式配重体现在模型中。其中:  通过有限元方法求解计算得到的在大粗糙路60km/h 工况下整车路噪(驾驶员内耳声压响应)结果如图5 所示。由图5 可知,仿真结果与试验测试结果曲线趋势基本一致。根据整车路噪仿真与测试结果对比分析可知,在中低频范围内主要问题点为53Hz 与127Hz 对应的峰值点处。对于53Hz 对应的问题点,通过模态贡献量发现,该峰值点处尾门跳动模态贡献较大,结果如图7 所示。由于尾门存在一个压迫声腔的跳动模态从而造成声压曲线在53Hz 处的声压峰值。根据以上分析提出优化方案一:在尾门外板中部增加质量为1.0kg,刚度108.32N/mm 的吸振器。有限元模拟结果如图6 所示,53Hz 峰值点处声压降低1.71dB(A)。对于127Hz 对应的问题点,通过传递路径分析和节点贡献量分析发现,路面激励主要经拖拽臂接附点(左侧拖拽臂接附点编号为3010,右侧拖拽臂接附点编号为3510)传递到车身,进而引起后地板振动,从而在127Hz 频率点产生声压峰值,结果如图9 所示。根据以上分析,提出优化方案二:调整后地板相关焊点层级关系以强化地板与梁之间的搭接。有限元模拟结果如图8 所示,127Hz 峰值点处声压降低0.71dB(A)。根据以上有限元模拟结果,在工程样车上进行相关方案验证:方案一验证:在后备门中部加质量块,如图11 所示。结果如图10 所示,车内52Hz 附近声压峰值降低4dB(A),实车验证效果明显。方案二验证:在后地板加沙袋。结果如图12 所示,车内127Hz 声压峰值降低3.3dB(A),实车验证效果较好。本文基于Spindle Loads 方法,对某型纯电动汽车在大粗糙路60km/h 工况下的低频结构路面噪声声压曲线进行仿真预测,通过与实车测试结果对比,显示路噪声压有限元模拟结果与试验结果曲线整体趋势一致性较好;通过模态贡献量、节点贡献量和传递路径分析,对53Hz 与127Hz 风险频率点原因进行剖析并提出相关优化方案,实车验证有效。作者单位:(威马汽车科技集团有限公司 成都研究院,四川 成都 610100)

通过有限元方法求解计算得到的在大粗糙路60km/h 工况下整车路噪(驾驶员内耳声压响应)结果如图5 所示。由图5 可知,仿真结果与试验测试结果曲线趋势基本一致。根据整车路噪仿真与测试结果对比分析可知,在中低频范围内主要问题点为53Hz 与127Hz 对应的峰值点处。对于53Hz 对应的问题点,通过模态贡献量发现,该峰值点处尾门跳动模态贡献较大,结果如图7 所示。由于尾门存在一个压迫声腔的跳动模态从而造成声压曲线在53Hz 处的声压峰值。根据以上分析提出优化方案一:在尾门外板中部增加质量为1.0kg,刚度108.32N/mm 的吸振器。有限元模拟结果如图6 所示,53Hz 峰值点处声压降低1.71dB(A)。对于127Hz 对应的问题点,通过传递路径分析和节点贡献量分析发现,路面激励主要经拖拽臂接附点(左侧拖拽臂接附点编号为3010,右侧拖拽臂接附点编号为3510)传递到车身,进而引起后地板振动,从而在127Hz 频率点产生声压峰值,结果如图9 所示。根据以上分析,提出优化方案二:调整后地板相关焊点层级关系以强化地板与梁之间的搭接。有限元模拟结果如图8 所示,127Hz 峰值点处声压降低0.71dB(A)。根据以上有限元模拟结果,在工程样车上进行相关方案验证:方案一验证:在后备门中部加质量块,如图11 所示。结果如图10 所示,车内52Hz 附近声压峰值降低4dB(A),实车验证效果明显。方案二验证:在后地板加沙袋。结果如图12 所示,车内127Hz 声压峰值降低3.3dB(A),实车验证效果较好。本文基于Spindle Loads 方法,对某型纯电动汽车在大粗糙路60km/h 工况下的低频结构路面噪声声压曲线进行仿真预测,通过与实车测试结果对比,显示路噪声压有限元模拟结果与试验结果曲线整体趋势一致性较好;通过模态贡献量、节点贡献量和传递路径分析,对53Hz 与127Hz 风险频率点原因进行剖析并提出相关优化方案,实车验证有效。作者单位:(威马汽车科技集团有限公司 成都研究院,四川 成都 610100)

免责声明:分享此文仅为传播汽车NVH相关知识,其版权归原作者所有,感谢原作者的辛苦付出;若有侵权异议等请跟我们联系协商或删除,谢谢!

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-22

最近编辑:1年前

作者推荐