电动汽车电机总成悬置系统仿真分析及优化

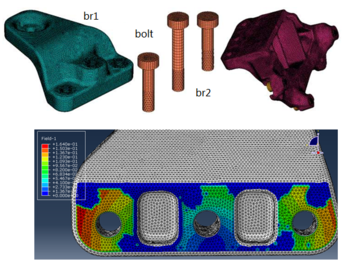

摘要:为了对电动汽车电机悬置系统的固有特性进行分析,利用 ADAMS 建立电机悬置系统六自由度仿真模型,计算电机总成悬置系统的固有频率和能量解耦率,得出悬置系统各阶固有频率均大于内燃机汽车,且绕电机轴线方向振动的固有频率远大于内燃机汽车,整车竖直方向和俯仰方向存在严重的振动耦合。通过改变电机的悬置位置和刚度对电机悬置系统进行仿真优化。优化结果表明:通过改变电机的悬置位置和刚度,可以使悬置系统的固有频率分布更加合理,能量解耦率得到提高。全球能源危机、环境污染问题日益严重,纯电动汽车作为新能源汽车的一个重要方向,符合国家节能环保的发展趋势,国内诸多汽车制造厂和研究机构对电动汽车进行了深入研究[1]。电动汽车与传统内燃机汽车的振动噪声源差别较大。传统内燃机汽车的噪声主要来源于发动机噪声、进排气噪声、散热风扇噪声、传动系统噪声、路面轮胎噪声、车身振动噪声和风噪声[2]。电动汽车由于没有发动机噪声和进排气噪声这两大主要噪声,其噪声比内燃机汽车噪声在一般工况下减小很多[3],但由于电动汽车驱动电机的特殊性,在加速时电机会产生转矩波动,并且瞬时转矩冲击较大[4-6],这些振动和冲击会传给车架,引起车内振动噪声和部件的疲劳破坏,此时噪声比内燃机汽车噪声要大。牵引电机通过悬置系统安装在汽车车架上,悬置系统支撑电机的重量,对动力总成与车架间的振动起双向隔离作用[7-9]。驱动电机在工作过程中,在悬置系统某一个自由度方向作用变化的激振力,并引起该方向的振动时,导致其他自由度方向的振动,出现耦合振动。由于耦合振动扩大了振动频率的范围,为了达到相同程度的隔离效果,悬置必须要更软,从而使得稳定性降低。因此,需要对悬置系统进行解耦优化。目前对电动汽车噪声的研究大部分是沿袭内燃机汽车的控制方式与设计方式,本文建立电机总成悬置系统六自由度模型,计算电机总成悬置系统的固有频率和能量解耦率,并通过改变电机悬置的位置和刚度对电机悬置系统进行仿真优化,以期降低电动汽车悬置系统的振动噪声。从能量角度来说,模态解耦是指系统在某个方向的作用力所做的功全部转化为系统在该方向的能量,即沿着某方向的激振力只能引起该方向上的振动[10]。系统的解耦程度通常用模态解耦率来表示,模态解耦率是指在广义坐标上某个模态分配到的动能占系统总动能的比例。在某阶频率下,当模态能量占总能量的 98%时,表明该模态能量非常强,也即表明该频率下的该模态占主导地位,其解耦程度非常高。如果各阶模态的解耦率均为 100%,表明它们彼此独立,进行系统分析可以将各阶模态当作单自由度系统来处理[11]。固有特性的分析不涉及到外界激振力的影响,因此通常可以将悬置系统简化为自由振动系统,又因为阻尼对系统的固有特性影响较小,因此在固有特性的计算过程中可以忽略阻尼的影响[13],则系统的振动微分方程为式中:M 为系统的质量矩阵;q 为系统的广义坐标;K 为系统的刚度。式(1)的特征方程为式中:ωi 为圆频率,rad/s,ωi =2πfi,其中 fi 为第 i 阶固有频率,Hz。通过式(2)计算得到动力总成悬置系统的六阶固有频率 f1 ,……,f6 (对应的圆频率分别为 ω1 ,……,ω6 )。将 ωi 代入式(3),可求得非零解向量 Ai,Ai 则为固有频率 fi 对应的振型向量,从而得到振型矩阵。2)计算在广义坐标上某个模态分配的动能第 k 个广义坐标上分配的动能  式中:Ai 为第 i 阶振型向量;aik、ail分别为 Ai 的第 k 个元素和第 l 个元素;mkl为系统质量矩阵的第 k 行 l列元素。即计算在广义坐标上某个模态分配到的动能占系统总动能的百分比。第 k 个广义坐标上分配到的动能占系统总动能的百分比原车电机采用四点悬置,每个悬置的结构和刚度相同,左右对称,橡胶悬置安装角度相对于整车倾斜30°,电机相对于整车坐标系绕 y 轴向后倾斜 5°。如图 1 所示。整车坐标系以电机质心为坐标原点,水平向前为 x 轴正方向,正上方为 z 轴,电机质量为180 kg,计算电机质心坐标系下整车的转动惯量 Ixx、Iyy、Izz分别为 2 525 062、3 091 740、3 091 740 kg· mm2。Ixy、Iyz、Izx均取零。测量悬置点的坐标如表 1 所示。电机悬置系统一共有沿 x、y、z 轴方向的平动和绕 x、y、z 方向的转动 6 个自由度,因此系统存在 6 阶固有频率。利用多体动力学分析软件 ADAMS 建立电机悬置系统的动力学模型,如图 2 所示。利用 Vibration 模块计算原系统的固有频率和解耦率,计算结果如表 2 所示。由表 2 可以看出,原电机悬置系统固有频率为 8 ~34 Hz,大于内燃机汽车(3 ~25Hz),绕电机轴线方向(即绕 x 轴方向)振动的固有频率为 33.42 Hz,远大于传统内燃机汽车车。在某一固有频率下,能量解耦率数值最大的方向为能量占优方向[14]。由表2 可知:固有频率为8.53 Hz 时,悬置系统在沿 x、y、z 轴方向的平动和绕 x、y、z 方向转动 6 个方向的动能分布分别为 88.16%、0.02%、6.25%、0、5.57%、0,说明系统主要沿着 x 方向振动,即8.53 Hz 是悬置系统 x 方向的固有频率。最理想的情况是,对于系统的每阶固有频率,能量只分布在一个方向上。从表 2 可以看出:沿 x、y 轴方向和绕 x、z 轴方向 4 个方向固有频率的能量解耦率高于 88%,解耦效果良好;而沿 z 轴平动方向和绕 y 轴转动方轴解耦率较低,说明存在较严重的振动耦合。悬置系统沿 z 轴方向振动的固有频率为 10.39 Hz,此时系统的能量主要分布在沿 z 轴平动(59.04%)和绕 y 轴转动(28.02%)方向;悬置系统绕 y 轴转动方向的固有频率为 20.28 Hz,此时系统的能量主要分布在绕 y 轴的转动(66.28%)和沿 z 轴的平动(32.80%)方向,在这两个固有频率下,系统的主要能量同时分散到了两个方向。因此,需要对原悬置系统进行优化,提高沿 z 向和绕 y 向振动的能量解耦率,并且保证固有频率合理1)改变电机的悬置位置悬置刚度不变,将电机的两个后悬置沿 x 轴向后平移 112 mm。其坐标如表 3 所示。电机悬置系统的固有频率和解耦率如表 4 所示。由表 4 可知:6 个方向固有频率的间隔都大于 1 Hz,可以避免频率太近,两个方向同时振动而造成振动耦合[15-16],满足设计要求(原结构的固有频率的间隔都大于 1 Hz)。各个方向固有频率的能量解耦率均高于 94%,好于原结构。改变电机的悬置位置,电机悬置点的坐标同表 3。同时,减小电机的悬置刚度。悬置刚度降低后,系统的固有频率减小,有利于隔振。原结构电机悬置系统在 x、 y、 z 3 个方向的刚度分别为 90、100、495 N/mm,改进后电机悬置系统在 x、y、z 3 个方向的刚度分别为 90、90、400 N/mm。电机悬置系统的固有频率和解耦率如表 5 所示。由表 5 可知:电机悬置系统在 6 个方向的固有频率相对于只改变电机的悬置位置有所降低,有利于提高悬置系统的隔振率,各个方向固有频率的间隔也都大于 1 Hz,可以避免频率太近而造成振动耦合。除了沿 z 轴方向的平动,其他方向固有频率的能量解耦率也较只改变系统的悬置位置时高。仿真表明,同时改变电机的悬置位置和刚度[17],优化效果好于只改变电机的悬置位置。参考美国通用汽车公司针对传统燃油汽车拟定的悬置系统 28 种工况计算规范[18],制定电动车辆动力总成悬置系统 16 种工况计算规范表,对动力总成质心的位移和转角进行校核。再根据动力总成质心的位移及转角,分析动力总成的包络面,检查动力总成与其附近零部件的干涉情况。工况表格内容和计算结果较多,这里只列出动力总成质心在 x、y、z 轴方向的最大位移 lx、ly、lz,以及绕 x、y、z 轴方向转动的最大转角 α、β、Γ,如表 6 所示。从表 6 可以看出,在 16 种工况下,只改变电机的悬置位置与同时改变电机的悬置位置和悬置刚度两种方案电机质心的最大位移和转角均小于原结构,说明动力总成与其附近零部件不会发生涉,满足设计要求。1)利用 ADAMS 软件建立电机悬置系统六自由度仿真模型,计算得到电动汽车悬置系统固有频率大于传统内燃机汽车,且绕电机轴线方向振动的固有频率远大于传统内燃机汽车,整车竖直方向和俯仰方向存在严重的耦合。2)在 ADAMS 软件环境中,采用改变电机的悬置位置、同时改变电机的悬置位置和刚度两种方案对电机悬置系统进行优化,两种优化方案系统各个方向固有频率的间隔均大于 1 Hz,可避免频率太近造成振动耦合,系统各个方向的能量解耦率均较原结构有所提高。同时改变电机的悬置位置和刚度后,系统在各个方向的解耦率均优于只改变悬置系统的位置。3)电机总成位移及转角校核结果表明,改变电机悬置系统的位置和刚度后,电机质心的最大位移和转角均小于原结构,说明电机总成与其附近零部件不会发生干涉,满足设计要求。作者单位:(南京依维柯汽车有限公司,江苏 南京 210028)

式中:Ai 为第 i 阶振型向量;aik、ail分别为 Ai 的第 k 个元素和第 l 个元素;mkl为系统质量矩阵的第 k 行 l列元素。即计算在广义坐标上某个模态分配到的动能占系统总动能的百分比。第 k 个广义坐标上分配到的动能占系统总动能的百分比原车电机采用四点悬置,每个悬置的结构和刚度相同,左右对称,橡胶悬置安装角度相对于整车倾斜30°,电机相对于整车坐标系绕 y 轴向后倾斜 5°。如图 1 所示。整车坐标系以电机质心为坐标原点,水平向前为 x 轴正方向,正上方为 z 轴,电机质量为180 kg,计算电机质心坐标系下整车的转动惯量 Ixx、Iyy、Izz分别为 2 525 062、3 091 740、3 091 740 kg· mm2。Ixy、Iyz、Izx均取零。测量悬置点的坐标如表 1 所示。电机悬置系统一共有沿 x、y、z 轴方向的平动和绕 x、y、z 方向的转动 6 个自由度,因此系统存在 6 阶固有频率。利用多体动力学分析软件 ADAMS 建立电机悬置系统的动力学模型,如图 2 所示。利用 Vibration 模块计算原系统的固有频率和解耦率,计算结果如表 2 所示。由表 2 可以看出,原电机悬置系统固有频率为 8 ~34 Hz,大于内燃机汽车(3 ~25Hz),绕电机轴线方向(即绕 x 轴方向)振动的固有频率为 33.42 Hz,远大于传统内燃机汽车车。在某一固有频率下,能量解耦率数值最大的方向为能量占优方向[14]。由表2 可知:固有频率为8.53 Hz 时,悬置系统在沿 x、y、z 轴方向的平动和绕 x、y、z 方向转动 6 个方向的动能分布分别为 88.16%、0.02%、6.25%、0、5.57%、0,说明系统主要沿着 x 方向振动,即8.53 Hz 是悬置系统 x 方向的固有频率。最理想的情况是,对于系统的每阶固有频率,能量只分布在一个方向上。从表 2 可以看出:沿 x、y 轴方向和绕 x、z 轴方向 4 个方向固有频率的能量解耦率高于 88%,解耦效果良好;而沿 z 轴平动方向和绕 y 轴转动方轴解耦率较低,说明存在较严重的振动耦合。悬置系统沿 z 轴方向振动的固有频率为 10.39 Hz,此时系统的能量主要分布在沿 z 轴平动(59.04%)和绕 y 轴转动(28.02%)方向;悬置系统绕 y 轴转动方向的固有频率为 20.28 Hz,此时系统的能量主要分布在绕 y 轴的转动(66.28%)和沿 z 轴的平动(32.80%)方向,在这两个固有频率下,系统的主要能量同时分散到了两个方向。因此,需要对原悬置系统进行优化,提高沿 z 向和绕 y 向振动的能量解耦率,并且保证固有频率合理1)改变电机的悬置位置悬置刚度不变,将电机的两个后悬置沿 x 轴向后平移 112 mm。其坐标如表 3 所示。电机悬置系统的固有频率和解耦率如表 4 所示。由表 4 可知:6 个方向固有频率的间隔都大于 1 Hz,可以避免频率太近,两个方向同时振动而造成振动耦合[15-16],满足设计要求(原结构的固有频率的间隔都大于 1 Hz)。各个方向固有频率的能量解耦率均高于 94%,好于原结构。改变电机的悬置位置,电机悬置点的坐标同表 3。同时,减小电机的悬置刚度。悬置刚度降低后,系统的固有频率减小,有利于隔振。原结构电机悬置系统在 x、 y、 z 3 个方向的刚度分别为 90、100、495 N/mm,改进后电机悬置系统在 x、y、z 3 个方向的刚度分别为 90、90、400 N/mm。电机悬置系统的固有频率和解耦率如表 5 所示。由表 5 可知:电机悬置系统在 6 个方向的固有频率相对于只改变电机的悬置位置有所降低,有利于提高悬置系统的隔振率,各个方向固有频率的间隔也都大于 1 Hz,可以避免频率太近而造成振动耦合。除了沿 z 轴方向的平动,其他方向固有频率的能量解耦率也较只改变系统的悬置位置时高。仿真表明,同时改变电机的悬置位置和刚度[17],优化效果好于只改变电机的悬置位置。参考美国通用汽车公司针对传统燃油汽车拟定的悬置系统 28 种工况计算规范[18],制定电动车辆动力总成悬置系统 16 种工况计算规范表,对动力总成质心的位移和转角进行校核。再根据动力总成质心的位移及转角,分析动力总成的包络面,检查动力总成与其附近零部件的干涉情况。工况表格内容和计算结果较多,这里只列出动力总成质心在 x、y、z 轴方向的最大位移 lx、ly、lz,以及绕 x、y、z 轴方向转动的最大转角 α、β、Γ,如表 6 所示。从表 6 可以看出,在 16 种工况下,只改变电机的悬置位置与同时改变电机的悬置位置和悬置刚度两种方案电机质心的最大位移和转角均小于原结构,说明动力总成与其附近零部件不会发生涉,满足设计要求。1)利用 ADAMS 软件建立电机悬置系统六自由度仿真模型,计算得到电动汽车悬置系统固有频率大于传统内燃机汽车,且绕电机轴线方向振动的固有频率远大于传统内燃机汽车,整车竖直方向和俯仰方向存在严重的耦合。2)在 ADAMS 软件环境中,采用改变电机的悬置位置、同时改变电机的悬置位置和刚度两种方案对电机悬置系统进行优化,两种优化方案系统各个方向固有频率的间隔均大于 1 Hz,可避免频率太近造成振动耦合,系统各个方向的能量解耦率均较原结构有所提高。同时改变电机的悬置位置和刚度后,系统在各个方向的解耦率均优于只改变悬置系统的位置。3)电机总成位移及转角校核结果表明,改变电机悬置系统的位置和刚度后,电机质心的最大位移和转角均小于原结构,说明电机总成与其附近零部件不会发生干涉,满足设计要求。作者单位:(南京依维柯汽车有限公司,江苏 南京 210028)

免责声明:分享此文仅为传播汽车NVH相关知识,其版权归原作者所有,感谢原作者的辛苦付出;若有侵权异议等请跟我们联系协商或删除,谢谢! 著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-22

最近编辑:1年前

作者推荐