某乘用车车内噪声与方向盘振动分析与改进

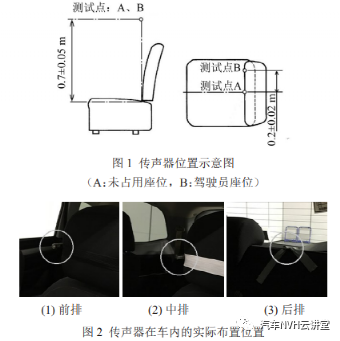

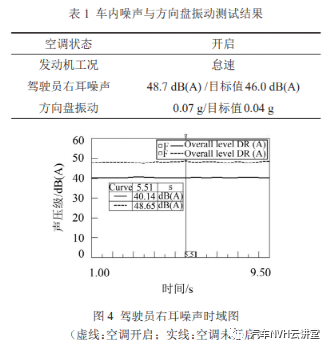

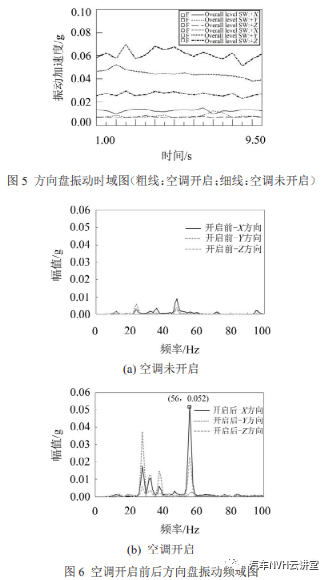

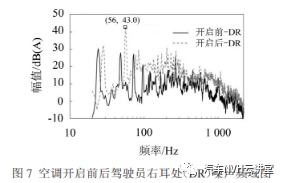

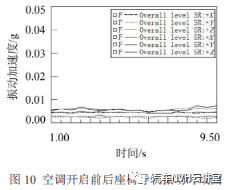

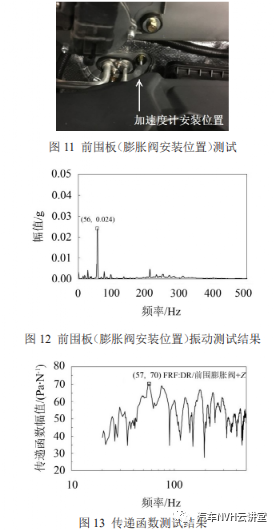

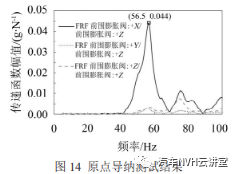

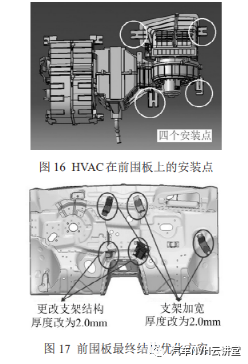

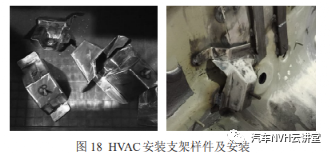

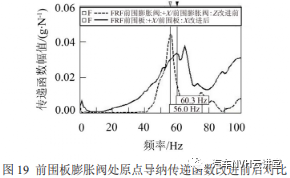

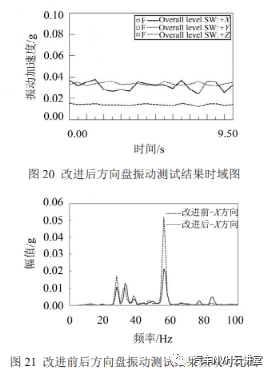

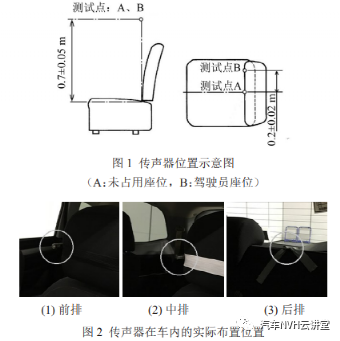

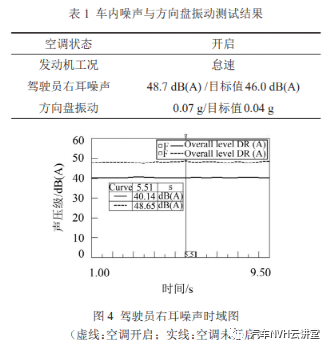

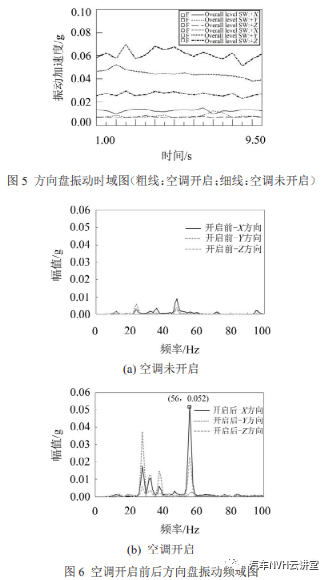

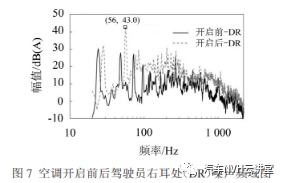

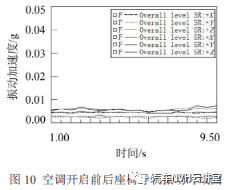

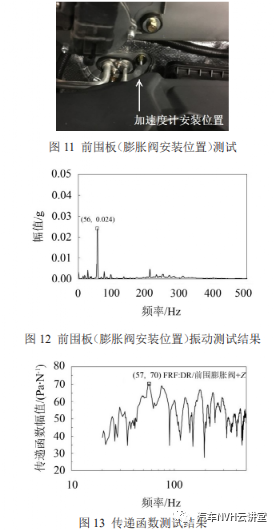

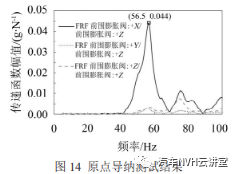

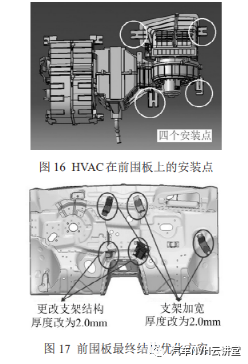

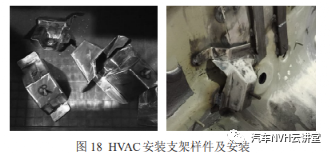

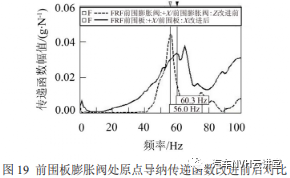

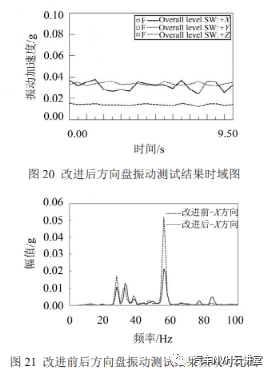

摘 要:对某MPV样车(多功能乘用车)进行整车NVH测试,结果表明怠速工况下空调开启时的车内前排噪声和方向盘振动不满足设计要求。通过传递路径分析方法进行试验排查,发现该工况下,车辆前围板(膨胀阀安装位置)在发动机第4阶频率处振动异常是问题的主要原因。经过进一步验证,确定需对样车前围板进行结构改进。接下来通过有限元分析方法对前围板进行结构仿真优化,并在样车上进行优化后的试验验证。试验结果证实优化方案可行,车内前排噪声和方向盘振动得到有效控制。关键词:振动与波;结构噪声;传递函数;结构优化;方向盘;前围板近些年来,随着消费者对乘坐舒适性要求的提高以及各国对环境噪声污染的重视,汽车的振动噪声问题在汽车工业中变得越来越重要。车辆 NVH(噪声、振动、舒适性)性能已逐渐成为影响汽车品牌的重要因素之一,国内外已有较多的工程师和学者致力于改善车辆NVH性能。例如,已有较多专著从车辆设计、优化以及材料等方面进行NVH分析 [1–3];T. Bein 等意识到解决车身轻量化带来的车辆振动、噪声加剧的问题 [4];S. J. Elliott等进行了车内噪声主动控制的研究 [5];较多学者通过仿真或试验的方法进行乘用车振动噪声的研究 [6–13]。方向盘与驾驶员直接接触,振动过大易引起驾驶员疲劳不适,过大的车内噪声无疑也会降低乘客的乘坐舒适性。因此在样车NVH评估过程中,这方面的测试是必不可少的,也存在较多这方面的工程案例 [14–20]。其中,基于传递路径分析方法来确定车内噪声源(或振源)已成为各大汽车厂家和汽车研发中心的一个重要研究方向。此方法通过分析子结构的传递函数,描述系统频域的振动噪声特性,把试验和仿真有效结合到一起,为汽车噪声预测、振动噪声快速诊断等工作提供了一种快捷、有效的工具 [21]。文中主要介绍针对某款MPV样车方向盘振动超标和车内前排噪声过大问题,采用传递路径分析与结构优化方法进行排查治理的过程及最终取得的治理效果。在产品的设计周期中,振动、噪声问题往往暴露得非常晚。这类问题大多归因于设计阶段目标设定不明确、实际问题考虑得不全面等。此类问题的解决也较为棘手,并伴有计划外的时间消耗和费用支出。对于整车的NVH测试,有一系列的测试内容需要进行,由于本文重点在于解决由前围板处引起的振动噪声问题,因此只进行车内噪声和方向盘振动测试的相关说明。文中涉及的测试对象是一款样车,为 OTS(OffTool Sample)样件,行驶里程为2 000 km。测试场所为整车半消声室。由于车内声场的声压级大小与测试位置密切相关,因此常选择驾驶员和乘客耳旁位置作为测点,且驾驶员座位处为必选测点。车内噪声测试位置如图1、图2所示 [22]。图 1 中,传声器的垂直方向位于(无人)座椅的表面与靠背表面的交线向上0.70±0.05 m处;水平方向一般位于座椅的对称面上(见测点A),但在驾驶员座位,则位于对称面向右0.20±0.02 m处(见测点B)。据此,实际测点布置如图2所示,前排为驾驶员右耳处,中排为左侧乘客右耳处,后排为中间位置。另外,传声器安装时应保证:距离车厢壁或座椅垫的距离大于0.15 m;最大灵敏度的方向指向行驶方向(文中为水平向前);隔离汽车振动的影响。方向盘振动测试传感器为三轴向振动加速度计,布置于方向盘外缘十二点位置,如图3所示。测试时对车辆要求:被测车辆所有开口(车窗、天窗等)为关闭状态;车内辅助装置除测试需求外不得工作;座椅应位于水平和垂直方向可调量的中间位置,靠背应处于垂直位置,头枕应处于可调量的中间位置。如果研究通风系统或任意辅助装置的噪声对总噪声的影响,则必须在辅助装置工作时重复测试噪声。测试时对仪器要求:振动加速度计应在校准有效期内;传声器在测试前后均应进行校准;力锤选用尼龙锤头;设定合理的采样频率与分析带宽,以保证分析频带内有足够的谱线数。由测试结果可知,空调开启后车内噪声、方向盘振动均有明显上升,均超过目标值。对测试结果进行频谱分析是较常用的激励源分析方法。通过频谱图可以清晰地看出振动能量的集中频带,从而便于寻找激励源。图6-图9为对应测点的频谱图。由结果可以看出,一方面空调开启后,方向盘振动级和车内噪声声压级均明显增强,并显著超过目标值;另一方面,由于空调开启导致发动机转速上升,噪声和振动频谱中前四个共振峰均有一定的右移。其中方向盘振动级超过目标值主要体现在 56Hz附近x方向振动由不足0.01 g上升至0.05 g;驾驶员右耳处噪声超标体现在 56 Hz 谱线处,其上升至43 dB(A)。方向盘的振动激励源主要来自路面和发动机;车内噪声则包含发动机噪声、路面噪声、气动噪声、刹车噪声和其他零部件噪声等。由于测试工况为怠速、空调开启状态,而且峰值频率56 Hz恰好对应发动机怠速转速的 4 阶频率,因而初步分析此振动噪声超标问题由发动机转速4阶频率激起。NVH工程问题的解决常从激励源、传递路径以及响应点三方面来进行。对于传递路径分析,应确定是较大作用力引起响应加大还是较小作用力引起结构共振。所以,这就需要将激励源由原有的某种固定工作模式转变为扫频工况(例如发动机加速工况),或者在输入端人工施加宽频激励(激振器)或脉冲激励(力锤)。作为激励源的发动机并没有引起其他位置的振动异常。如图10所示,座椅导轨处振动在空调开启前后并无较大变化,且 0.01 g 以下的振动量级满足GB13441.1-2007(该标准规定0.315 m/s2以下为感觉不到不舒适区域)。因此将重点放在传递路径优化上。又由于车内噪声与方向盘振动异常为同一频率,且都与空调开启相关,因此对前围板进行进一步分析。为分析前围板安装工况下的结构动态特性,同时考虑到样车内的操作空间限制,进行如下测试:(1)怠速、空调开启状态下,进行车辆前围板(膨胀阀安装位置)振动测试,如图11、图12所示;(2)进行前围板(膨胀阀安装位置)至驾驶员右耳 的 NTF(Noise transfer function)测 试 ,如图 13所示;(3) 进行前围板(膨胀阀安装位置)原点导纳测试,如图14所示。由图12结果可知,怠速、空调开启状态,车辆前围板(膨胀阀安装位置)在 56 Hz 处振动最大,振动幅值为0.02 g;由图13、图14所示传递函数测试结果可知,样车前围板在 56 Hz 附近存在局部模态 ,且车辆前围板(膨胀阀安装位置)对车内驾驶员右耳位置的NTF值较高。改善车内噪声可以采用安装吸声材料的方式,但考虑到装饰效果和安装空间,一般只能在一定频段内产生较小的效果。因此大部分情况下还是通过改善振动噪声的传递路径来达到车内减振降噪的目的。对于本例中由发动机引起的结构振动、噪声问题,可选用如下方法:结构优化问题是指在满足给定的几何约束、材料约束和状态约束(或响应约束)的所有可能结构中,寻求使得给定目标最优的设计 [23]。优化问题分为尺寸优化、形状优化和拓扑优化三类。文中试图通过结构形状或尺寸调整来对前围板振动的特征频率进行优化,使其避免共振并降低响应水平。由结构动态修改的灵敏度分析理论可知 [24],与质量和阻尼参数相比,刚度变化更容易影响低频段的模态频率和振型。同时由于实车零部件结构已经基本定型,前围板局部起筋或厚度调整成为改善模态频率的主要方法。采用Hypermesh软件对前围板进行结构优化计算。首先计算原始状态下的结构 1 阶整体模态,见图15,1阶模态频率为54.5 Hz。优化方向是通过加强 HAVC 安装点的刚度来提高前围板 1 阶模态频率,从而避开怠速工况下的共振频率(但应注意避开发动机的经济工作转速区间频率)。(1) 在 HVAC 本体的安装点起加强筋,无明显变化;(2) 将HVAC安装支架厚度全部提升到3.0 mm,1阶模态频率提升到58.3 Hz;(3) 在方案(2)基础上,增加一个安装点,1 阶模态频率提升到59.5 Hz;(4) 在方案(3)基础上,在前围板和中通道之间加一个加强板,1阶模态频率提升到63.2 Hz;(5) 在方案(4)基础上,微调两处支架结构,加宽三处支架尺寸,并将支架厚度均减至2 mm,如图17所示。最终采用方案(5),将仿真 1 阶模态频率由 54.5Hz提高至62.2 Hz(>60 Hz),能够避开怠速、空调开启工况下发动机的4阶激励频率(56 Hz)。根据仿真方案,制作了一套用HVAC安装支架加强后的手工样件,将该手工样件安装到样车前围板上,并进行试验验证,见如图18。图19为改进前后膨胀阀处原点导纳传递函数对比,可见用HVAC安装支架加强后,前围板局部模态频率由原来的 56.0 Hz 升高至 60.3 Hz,理论上可以避开怠速、空调开启工况下发动机的 4 阶激励频率(56 Hz)。图 20-图 23 为方向盘振动和驾驶员右耳噪声的时域、频域测试结果。由图 20、图 21 可知,前围板改进后方向盘在三个方向的振动值均小于目标值0.04 g,其中振动最大的 X 方向改进后在 56 Hz 处振动幅值下降至约0.02 g。由图 22、图 23 可知,前围板改进后驾驶员右耳处噪声在贡献量最显著的 56 Hz 谱线处由 43.0 dB(A)下降至 38.7 dB(A);总声压级由 48.7 dB(A)降至46.9 dB(A)。虽然改进后仍未满足 46 dB(A)的目标值,但车内该位置主观感觉压耳声有明显改善。另外,由于本试验仅验证了HVAC安装支架的加强方案,后续还需进行HVAC本体安装点的加强处理,因此,预计进行HVAC本体安装点加强后,噪声结果会满足目标值。针对某样车在怠速工况下、空调开启时的车内前排噪声和方向盘振动高于目标值的问题,通过试验方法,确定其与车辆前围板(膨胀阀安装位置)振动异常有关。在进一步确定样车前围板处易由发动机怠速4阶频率引起共振后,通过Hypermesh软件对前围板进行结构仿真优化,并在样车上进行了优化后的试验验证。试验结果表明通过对前围板结构的改进,方向盘振动达到设计要求值,车内前排噪声也有将近2 dB下降,降至46.9 dB(A),可结合其他方法进一步使其满足目标值46 dB(A)。作者单位:( 1. 中国汽车工程研究院股份有限公司,重庆 401122;2. 天津大学 机械工程学院,天津 300072 )

免责声明:分享此文仅为传播汽车NVH相关知识,其版权归原作者所有,感谢原作者的辛苦付出;若有侵权异议等请跟我们联系协商或删除,谢谢! 著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-22

最近编辑:1年前