某车型悬置支架紧固件松动分析及装配正向设计

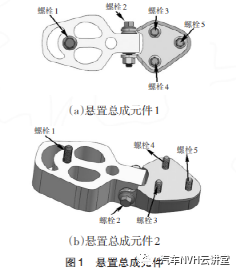

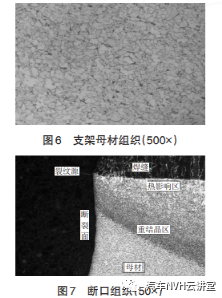

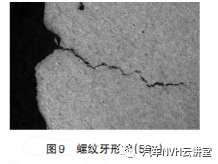

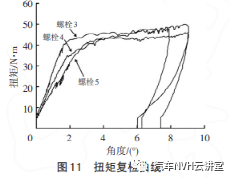

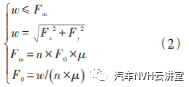

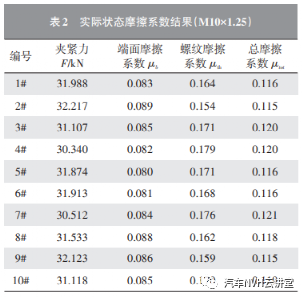

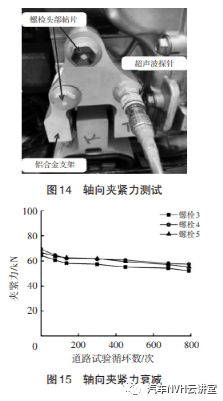

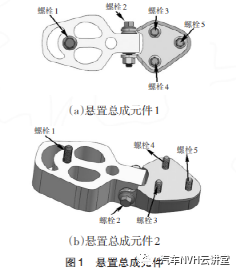

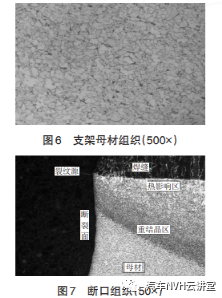

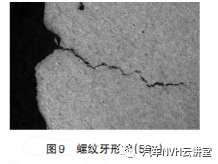

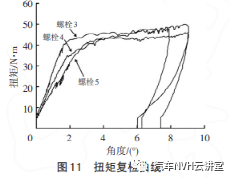

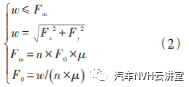

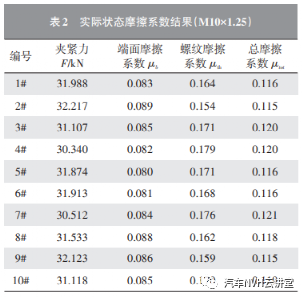

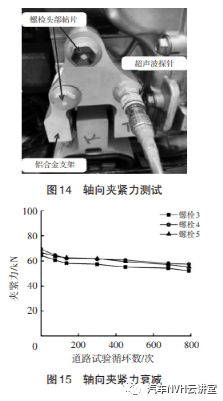

摘要:利用断口分析、金相试验、摩擦系数测试分析了某车型在道路试验中悬置支架和变速箱壳体螺纹孔断裂的主要原因。结果表明,悬置支架与变速箱连接紧固件防松能力较差,轴向夹紧力不足以抵抗外部载荷,路试过程螺栓逐渐松脱导致最终零部件发生疲劳断裂。因此,对装配工艺重新设计,依据路谱采集的载荷对紧固件和被连接件进行选型和优化,通过夹紧力的校核重新计算装配扭矩,利用超声波飞行时间标定螺栓实际产生的轴向夹紧力,设计方案经道路循环试验验证,夹紧力保持稳定,紧固件未发生滑移松动,零部件连接可靠性满足技术要求。汽车悬置是一种弹性支承元件,常见的有橡胶悬置、空气弹簧悬置、液压悬置等,主要用于连接车身和动力总成,如发动机、电机等重要零部件。悬置总成的作用主要用于固定、限位并支承汽车动力总成以及隔离由于发动机激励而引起的车身振动[1]。装配时使用高强度紧固件,与车身结构件的连接点作为定位孔,螺栓可进行预旋合;与动力总成连接时,由于存在多个内螺纹连接,也应按照要求依次进行定位、预旋合、拧紧,考虑动力总成壳体通常采用铝合金材质,应具有足够的旋合深度,防止装配滑丝,悬置的设计要求除了本体应具有足够的强度和刚度外,装配连接可靠性需受到重视。某车型悬置支座与支架(牌号 QSTE460TM)通过衬套螺栓连接,共同构成悬置总成元件(图 1),相关连接紧固件序号及装配参数如下。a.螺栓1,M12×1.25,10.9级,表面镀锌,支座与前副车架连接螺栓,装配扭矩105 N·m;b.螺栓2,M12×1.25,10.9级,表面镀锌,支座衬套与支架连接螺栓,装配扭矩85 N·m;c.螺栓 3、螺栓 4 和螺栓 5,M10×1.25,10.9 级,表面镀锌,支架与变速箱壳体连接螺栓,装配扭矩55 N·m。车辆设计阶段进行整车道路循环可靠性试验,根据路况类别,目标要求 800 次循环无异常。在进行到 496 循环时,试车人员反馈存在异响,停车检查发现悬置支架断裂,衬套脱出,与变速箱连接的螺栓 3、螺栓 4 和螺栓 5 松脱丢失(图 2),与之对应的变速箱螺纹孔 3 和螺纹孔 4 发生破裂(图3),为预防事故的再次发生,保证试验车辆在研发阶段的可靠性,对失效情况进行相关检测与分析。分别对各部位断裂情况进行观察,悬置支架断口位于与衬套连接的过渡薄弱区。其中近焊接螺母处为先失效断口,断面肉眼可见圆弧形贝纹线,具有典型疲劳断裂特征;贝纹线收敛于表面焊点,视为疲劳源区,源区位置与焊点受热影响具有一定的关联性(图4a);贝纹线扩展面积较大,几乎贯穿整个截面,说明疲劳裂纹从萌生到扩展期间零部件受力并不大,属于低应力疲劳(图4b)。支架另一处断口稍远离焊接螺母区,呈撕裂状,为后期开裂,说明此时整个支架已失稳,属于过载断裂。观察变速箱螺纹断口,2 处断口破裂程度相当,整个断面呈脆性,未发现宏观铸造缺陷如疏松、缩孔等,内螺纹局部位置存在划伤,划伤形貌相近,呈螺纹“滑丝”状(图5)。对支架沿疲劳源中心取样观察截面金相组织,母材组织为铁素体+极少量珠光体(图6);观察断面组织,熔合线连接良好,未发现明显焊接缺陷,焊缝及热影响区组织正常,裂纹源处未发现明显缺陷(图7)。在变速箱螺纹断口附近取样观察金相组织,基体组织为白色α固溶体+灰色条状共晶硅及块状初晶硅,未发现明显聚集状的疏松(图 8);对划伤螺牙区观察,断面存在二次裂纹,向心部延伸,说明断裂时受力较大(图9)。从以上试验结果对断裂原因进行筛查,断裂支架焊接工艺正常,各区组织正常,低应力下首先发生疲劳开裂;变速箱铸造工艺正常,结合螺牙划伤和断口形貌,判断为第二开裂源。初步怀疑支架与变速箱之间连接螺栓发生了松动,导致支架受力异常,支架在薄弱部位形成应力集中,产生疲劳微裂纹,当松动趋向严重时,行驶过程螺栓在内螺纹孔中发生“窜动”,对强度较低的内螺纹造成损伤,因此,需要对紧固件松动原因进行分析。为验证紧固件松动带来的影响,重现故障现象,对相关零部件进行更换,按照原 55 N·m 目标扭矩装配后进行路试试验,在约300次循环时发现螺栓漆标发生明显滑移(图 10),说明连接副已发生旋转松动。对上述状态利用便携式扭矩分析仪在小角度(<10°)内复紧测试,即在拧紧方向对螺栓施加一个复验扭矩,通过曲线特征读取残余扭矩值,得出此时扭矩衰减为27%~36%(图11)。悬置支架与变速箱连接螺栓主要承受横向剪切力,要求在外部多次能量冲击下其轴向夹紧力能够牢牢的将零部件连接在一起而不允许发生分离或滑移。由于装配工艺采用扭矩法,摩擦系数是影响装配状态的重要因数之一,因摩擦系数的散差可能会得到不同的拧紧效果。根据设计要求紧固件摩擦系数范围为 0.08~0.14,若分别取上下限值均会对结果产生较大影响,根据 VDI 2230:2003《高强度螺栓连接系统计算》标准中描述[2],扭矩与夹紧力的关系见公式(1)。式中,T 为总扭矩;P 为螺距;F 为夹紧力;μth 为螺纹摩擦系数;d2 为螺纹中径;β 为螺纹升角;μb为螺栓支承面摩擦系数;Dw 为螺栓摩擦面外径;Dki 为螺栓摩擦面内径。对该批次紧固件依据 ISO 16047: 2005 Fasteners—Torque/clamp force testing[3]进 行 摩 擦 系 数 测试,按照紧固件保证载荷的75%,即38.1 kN进行切断,支承面摩擦内外径均采用测试值,结果见表1,可知紧固件总摩擦系数位于设计要求的下区间,特别是支承面摩擦系数更接近于下限值,其中1#、3#、7#样品支承面摩擦系数已不符合设计要求。设计夹紧力如何有效的计算取决于连接副实际受到的载荷。经对标分析,在悬置设计阶段,通过行业 28 工况计算悬置受力,取 28 种工况中受力最大的工况作为连接副计算夹紧力的依据和参考,从而制定原装配设计。车辆在使用过程中,各部件的受力因道路状况的不同而不同,加上结构件设计上的区别,力值传递也不同。工程设计阶段,载荷提取主要通过 2 种途径,第 1 种是路谱采集法,通过三分力传感器实车采集悬置在测试路况下的三向受力,而后通过CAE 模型,将悬置受力分解至悬置各安装点,以获取各安装点最大受力情况;第 2 种是极限工况法,在轮心处或轮胎接地点加载标准加速度,借助于相关动力学计算软件计算出各零部件和关键部位的载荷[4]。本例中为保证数据的准确可靠,采用路谱载荷采集法,试验车辆在实际路况下采集得到的三向力输入到仿真模型中,通过动力学计算将力值分解到安装点3个方向中,经计算后连接点 3 向最大受力分别为 X向 150 N、Y 向 8 203 N、Z 向 135 N(X、Y 为螺栓切向,Z为螺栓轴向)。依据 VDI 2230:2003[2]标准所述理论方法对连接副进行矢量三角形受力分析(图 12),纵坐标代表紧固件及被连接件受力,横坐标代表变形。图 12 中,F0 为预紧力;F 为工作载荷;F1 为残余预紧力;F2 为螺栓承受工作载荷时的总拉力;∆F 为使螺栓伸长 Δλ 所需要的力;λb 为预紧时螺栓伸长量;Δλ 为承受工作载荷时螺栓相对预紧时螺栓的伸长量/被连接件相对预紧时的恢复量;λm 为预紧时被连接件的压缩量。a.自定义残余预紧力 F1 :为保证连接的紧密性,应使残余预紧力 F1 >0 N,通常 F1为 F 的 1.5~1.8 倍,F 为提取的动力载荷 3 向受力经计算后的最 大 合 力( 轴 向 ),即 理 论 最 大 残 余 预 紧F1 = 243 N 。b.抗滑动所需预紧力 F0 :要使被连接件不发生相对滑动,需满足公式(2)。式中,w 为切向工作载荷;Fm 为切向滑动摩擦力;Fx 为 X向最大载荷取整;Fy 为 Y向最大载荷取整;n 为接触面数量;μ为接触面摩擦系数,参考 VDI2230:2003[2]标准中 2 种相应材料之间的摩擦系数范围,取中间值为0.22。经计算,w =8 204.4 N;F0=37 292.7 N。验证实际装配后夹紧力是否满足设计值,采用实际摩擦系数测试方法对原装配工艺进行夹紧力测试。将悬置支架以及变速箱螺纹孔通过机加工进行切割取样,作为试验用摩擦面,保证摩擦系数与实车状态一致,切断方式为目标扭矩55 N·m,结果见表 2,可知总摩擦系数比标准测试状态略高,符合要求,但夹紧力平均值为 31.5 kN,低于设计要求的 37.5 kN,故作为紧固件松动的判定依据。根据上述设计夹紧力校核结果,结合产线装配能力、被连接件可能会发生回弹以及螺栓头部嵌入式损耗等影响,将安全系数提高至 1.2,即设计夹紧力要求为 45 kN。而 M10×1.25,10.9 级螺栓拧紧时屈服预紧力与最小拉力载荷之间关系可用公式(4)表示。式中,Fy 为 拧紧时屈服预紧力 ;A 为拉伸-拧紧经验系数,取 0.85;B 为拉断-屈服经验系数,取 0.9;Ft 为最小拉力载荷,算得 Fy =48.7 kN,与设计值对比,若实际装配后轴向夹紧力高于该值,会导致螺栓发生塑性变形。为规避风险,对紧固件重新进行选型,将规格切换为M12,以满足预紧力要求。装配后的被连接件应对夹紧力的保持起稳定作用,经观察原状态使用的钢制支架厚度仅 5 mm左右,对于主要承受横向剪切载荷的连接副来说,较薄的厚度会对临界滑动量带来不利的结果,根据相关理论[5],螺栓头部支承面临界滑动量 Scr 主要由2部分组成,一是螺栓在内螺纹中的倾斜引起的螺栓头部位移 S1 ,二是支承面上的摩擦力使螺栓弯曲引起的螺栓头部位移 S2 ,如公式(5)所示。式中,ΔT 为拧紧后内外螺纹在与螺栓轴线垂直的方向上相对移动的允许间隙;LC 为被连接件厚度(可视为夹紧长度);Leng 为螺纹旋合长度;F0 为轴向预紧力;μws 为支承面上侧向滑动时的摩擦系数;EB 为螺栓材料的弹性模量;IB 为螺栓横截面的惯性矩,IB=π d4 /64。若 Scr 过小,会导致松动敏感性增加,连接副易发生松动,因此,设计过程需要优化支架厚度,考虑钢材的增厚会带来零部件质量的增加,使用6系铝合金进行设计,其厚度增加 30 mm,设计方案见图13,为避免强度较低的铝合金表面压溃,支承面外径从原来的 19.6 mm 优化为 24.7 mm,以分散拧紧时的表面压力。改善前后将相关参数代入公式计算分别得钢制支架 Scr =0.04 mm,铝合金制支架 Scr =2.0 mm,经防松校核临界滑动量提高 50 倍,有效增加了连接副的防松效果。考虑钢材和铝材表面状态的差异,支承面摩擦系数也会发生变化,通过工艺调整和测试,铝合金支架摩擦系数试验结果见表3,摩擦系数约控制在0.11左右,处于合理区间。假设理论摩擦系数处于上限时连接副不发生松动,此时的最小夹紧力足以抵抗载荷,根据公式(1)计算装配扭矩,支承面和螺纹面摩擦系数均取 0.14,螺纹升角 30°,螺纹中径 11.2 mm,螺栓头部支承外径 24.7 mm、内径 1 4 mm,采用扭矩法,经计算后装配扭矩为110 N·m。将上述设计方案(紧固件M12×1.25,10.9级,铝制支架,夹紧长度 35 mm,装配扭矩 110 N·m)进行整车道路试验验证,以800次循环为目标要求。使用超声波轴力测量仪测量夹紧力,测试过程见图14,夹紧力随路试循环数的测试结果见图 15,可知在整个路试过程中夹紧力未发生严重衰减,行驶验证过程未发现金属件因松动产生的摩擦异响,符合预期。a.经断口分析,悬置总成元件中支架属于疲劳断裂,变速箱螺纹孔为过载脆性断裂;b.经金相试验分析,支架断裂位置金相组织正常,焊点位置为首裂纹源,未发现焊接缺陷;变速箱螺纹孔金相组织正常,未发现明显铸造缺陷;c.经紧固件摩擦系数分析,原M10螺栓总摩擦系数位于设计要求的下区间,特别是支承面摩擦系数更接近于下限值,对于主要承受切向力的工作载荷,不利于螺栓的防松;d.结合残余扭矩对松动的测试,证实了诱导断裂的主要原因为悬置支架与变速箱连接螺栓在行驶中发生了松动,导致连接副受力异常,在裂纹源处萌生疲劳裂纹。为解决因松动导致的失效,对原装配工艺重新设计,通过实际路谱采集的力值进行设计夹紧力校核,得出原装配工艺产生的夹紧力不足以抵抗工况载荷。结合设计值对紧固件和被连接件进行校核,螺栓选型时为规避断裂风险将原规格M10 更换为 M12;为降低松动敏感性,考虑轻量化的同时将原钢制支架更换为6系铝合金支架,夹紧长度增至 35 mm,临界滑动量较原状态提高了 50倍,并优化表面应力分布以防止零部件压溃。设计方案经整车道路试验验证,利用超声波飞行声时差间接监控连接副轴向夹紧力的衰减趋势,结果表明在整个设计里程循环中零部件未出现异常,连接副轴向夹紧力基本保持稳定,紧固件未发生滑移松动,零部件连接可靠性满足要求。 作者单位:(比亚迪汽车工业有限公司汽车工程研究院,深圳 518118)

免责声明:分享此文仅为传播汽车NVH相关知识,其版权归原作者所有,感谢原作者的辛苦付出;若有侵权异议等请跟我们联系协商或删除,谢谢! 著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-22

最近编辑:1年前

作者推荐