车用永磁同步电机的电磁噪声分析与抑制

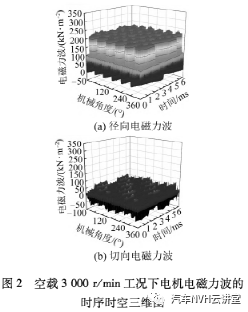

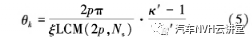

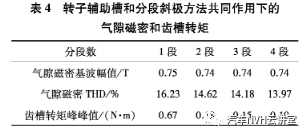

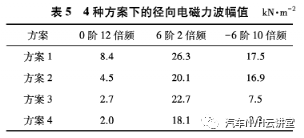

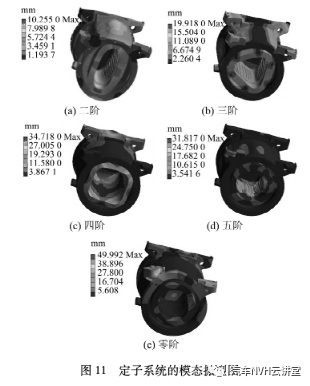

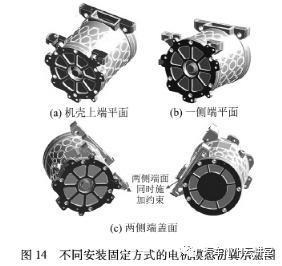

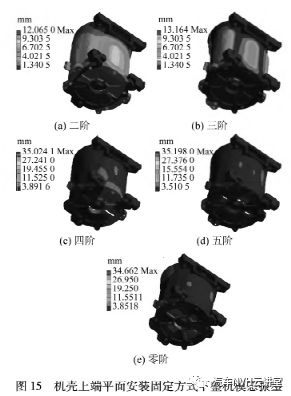

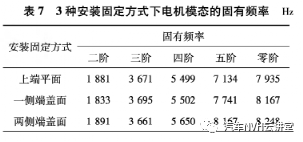

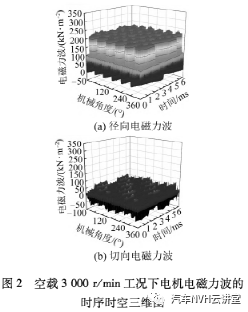

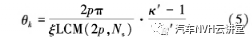

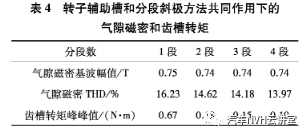

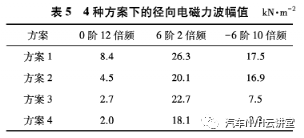

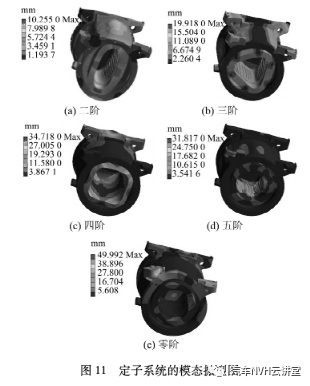

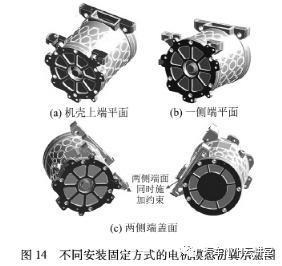

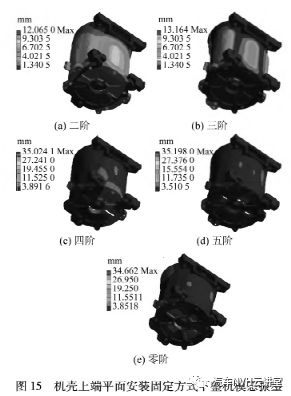

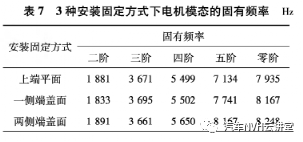

摘要:电机模态的准确分析是实现电机低噪声驱动设计的重要环节。当电机模态频率与对应阶次径向电磁力波频率接近时,会产生共振。以一台6极36槽的70 kW商务车主驱动永磁同步电机(PMSM)为研究对象,对比分析转子开辅助槽和针对一阶齿谐波的转子分段斜极方法对电磁力波的影响。采用转子开辅助槽和转子分段斜极的优化方法后,0阶12倍频径向电磁力波幅值可减小79%。建立电机三维有限元模态仿真模型,分析电机结构部件对模态的影响,结合常用车载驱动电机的安装固定方式对外壳进行约束,分析不同约束方式下电机的模态特性。结果表明,在峰值功率8 000 r/min的工况下,优化设计方案下的0阶12倍频的径向电磁力波幅值较大,但由于频率为4 800 Hz,远离电机模态的固有频率,因此不会发生共振,降低了电磁噪声。关键词:电磁力波;模态;辅助槽;斜极;永磁同步电机电机的结构噪声是电机结构受到激振源激励而产生的,主要来源有机械振动和电磁振动⑴。机械振动由轴承摩擦或转子不平衡等因素引起, 可以通过采用低噪声轴承、提高加工工艺和装配精度等措施来改善;电磁振动由作用于定子结构上的电磁力波引起,是引起车用永磁同步电机(PMSM)噪声的重要因素。19世纪20年代初,Fritze首次提出电机电磁噪声主要由定、转子之间的径向电磁力产生⑵。文献[3]是较早分析PMSM电磁噪声激振源的文章,将激振源归为转矩波动和定、转子之间的径向电磁力波,发现电机振动噪声的频率特征与上述激振源的频率特征有很强的关联性。文献[4]全面阐述了车用电机振动与噪声的产生机理,从理论层面深入分析电机电磁噪声的来源,揭示了电磁噪声和电机结构参数以及控制参数之间的关系。文献[5]建立电机定子简化模型,将绕组作为附加质量计入定子齿部来进行电机结构有限元分析,研究表明当前力波频率与模态频率接近时会引起较大振动噪声。文献[6]研究了绕组结构和浸漆对定子模态的影响,建立不同的定子铁心结构,研究表明未浸漆的绕组定子结构的固有频率低于仅定子结构的固有频率,浸漆后绕组定子结构的2、3、4阶等低阶径向固有频率均增加,0阶固有频率下降。文献[7]通过仿真和试验证明转子结构对模态影响很小,建立电机三维仿真模型时可以忽略转子结构。但高速电机或转子轴承长的特殊电机需要考虑转子结构对模型的影响&刃。文献[10]认为机壳端盖的质量效应要大于刚度效应,会降低电机固有频率,对电机模态影响较大。电磁力波和模态参数是影响电机电磁振动噪声的两个关键因素。因此可以在二维电磁场中对电机电磁力波进行分析,从而建立电机三维模态仿真模型分析电机结构的模态参数。为了有效抑制电磁噪声,需要使电机的各阶模态频率远离调速范围内对应阶次的电磁力波频率[11'12]。本文从优化电机的电磁力波角度出发,对电机模态进行准确分析并采用优化方法抑制电磁噪声。本文以一台商务车主驱动PMSM为研究对象,表1为电机的主要参数。电机的转子磁路采用内置式V形结构,其横截面如图1所示。电机运行时,气隙中存在基波磁场和一系列谐波磁场。这些磁场相互作用,从而产生随时间和空间周期性变化的电磁力波。根据麦克斯韦张量法,气隙中径向和切向电磁力密度的计算公式为式中:Br和Bt分别为气隙磁密的径向和切向分量;μo为真空磁导率;fr和ft分别为径向和切向电磁力密度。由式(1)和式(2)可看出,电机气隙中的电磁力波会发生周期性变化。空载3 000 r/min工况下电机的径向和切向电磁力波在时域内的时空三维图如图2所示。图2显示出电机径向和切向电磁力波在时间和空间上的周期性变化,切向电磁力波仅为径向电磁力波的1/5。因此在分析电机电磁噪声时可以忽略切向电磁力波的影响,仅对电机的径向电磁力波进行分析。通过对时域电磁力波进行二维傅里叶变换(2DFFT),可以获得频域上电磁力波的时空分布。电机在空载和负载工况下的气隙磁密谐波分量相同,但由于电枢反应谐波幅值增大,电机的电磁力波也会增大,因此在峰值功率8 000 r/min工况下进行电磁力波的2DFFT分析,分析结果如图3所示。由图3可知,电机的电磁力波在0阶0倍频、6阶2倍频、-6阶12倍频及0阶12倍频处幅值较大。o阶0倍频的电磁力波作用于定子铁心,会使定子及机壳在径向上产生比较一致的伸缩运动,对电机电磁振动噪声的影响可以忽略。6阶2倍频力波与-6阶10倍频力波幅值虽然较高,但其空间阶次较高,对电磁噪声贡献有限,可以忽略不计。因此对电机电磁噪声贡献最大的是0阶12倍频的电磁力波。可以从3个方面入手抑制PMSM的电磁噪声:(1)提高电磁力波空间阶次;(2)降低电磁力波幅值;(3)使电磁力波的频率远离电机的固有频率[⑶。优化方法需有效抑制低阶径向电磁力波,从而降低电机噪声。电磁力波与气隙磁密关系密切,只要电机通电或旋转就会产生电磁噪声。径向电磁力波会通过定子齿部传递到辄部,引起定子觇部圆周方向的形变,是电机电磁噪声的主要激励源。本文采用的6极36槽电机的非零最小电磁力波阶数为6,6阶电磁力波对电磁噪声贡献较小,可以选择在转子侧开辅助槽来优化气隙磁密。同时对比分析转子开辅助槽以及针对一阶齿谐波的转子分段斜极方法对齿槽转矩和电磁力波的影响。降低气隙磁密谐波、提高气隙磁密的正弦度是抑制电磁力波的关键因素。由于电枢槽的影响,内置式PMSM的气隙磁密会存在一个不饱和区域,改变不饱和区域的宽度,可以提高气隙磁密正弦度。转子无辅助槽、〃轴位置开1个辅助槽和d轴对称位置开2个辅助槽的示意图如图4所示,图5为不同位置辅助槽下的空载气隙磁密。由图5可以看出d轴位置开槽会使位置a处气隙磁密出现更严重的下降,恶化气隙磁密的正弦度,通过对气隙磁密进行FFT,气隙磁密的总谐波失真(THD)由19.61%上升到25.1% 而在d轴对称位置开槽会使位置b处气隙磁密下降,改善气隙磁密的正弦性,气隙磁密THD值由19.6%下降为16.2% .选择在d轴对称位置开2个辅助槽可以改善气隙磁密的正弦性,同时降低气隙磁密的THD,辅助槽尺寸示意如图6所示。为了防止辅助槽和磁钢槽过于接近,影响电机转子的强度,初步确定辅助槽位置角αU ( 7。,14。)、深度hC(0.6 mm,1.6 mm)、张角θU (110。160。),根据这3个参数对齿槽转矩和气隙磁密的影响,确认辅助槽尺寸。表2为转子辅助槽的位置角a在7。~ 14。范围内对齿槽转矩的影响,在α = 8°和α =12°处齿槽转矩峰峰值较小,对这两种辅助槽尺寸下电机的气隙磁密进行FFT分析,基波幅值分别为0.75 T 和 0.72 T,THD 为 16.23% 和 21.86% ,因此选择在基波幅值大、谐波含量小的位置处开槽,即确认位置角a = 8°.对转子辅助槽的张角θ和深度h采用双变量变化的方法进行研究,表3为其不同组合下的齿槽转矩峰峰值。由表3可知,在( θ,h)=( 150。,1 mm)、( 140。,1.2 mm)和(130° , 1.6 mm)处齿槽转矩较小。考虑辅助槽的深度和张角对硅钢片工艺、寿命和转子强度的影响,选择(θ,h)=( 140。,1.2 mm)o至此确定了辅助槽的3个尺寸,齿槽转矩峰峰值由原始的1.67 N m下降为0.67 N m,幅值下降了 59.9% .如图7所示,本文采用转子单边分段斜极结构,每极永磁体沿轴向分成等长、多段,且多段永磁体沿圆周方向依次错开一定角度。当磁极分段数为K’时,转子分段斜极后径向电磁力波的平均值凡为feq式中:fv、v\ωv和ϕv分别为径向电磁力波的幅值、阶次、电角频率和相位角;θ为机械角度Ksk为转子分段的斜极系数,表达式为式中:LCM为最小公倍数函数;ξ为齿谐波阶数;Ns为定子槽数;P为极对数。由式(3) ~式(5)可以看出,转子分段斜极对电磁力波的影响与转子分段数和斜极移位角关系密切。为进一步优化电磁力波,在转子开辅助槽的基础上,针对一阶齿谐波对转子进行分段斜极。图8为两种方法共同作用下的气隙磁密的波形,分段斜极的气隙磁密为每段气隙磁密的矢量叠加后的平均值。表4为转子开辅助槽加分段斜极方法下的气隙磁密和齿槽转矩数据。由图8和表4可知,转子分段斜极可以进一步优化气隙磁密和齿槽转矩,气隙磁密THD值由}降为13.97%〜14.62%,齿槽转矩由0.67 N-m下降为0.1〜0.19 N m。在转子开辅助槽的基础上,气隙磁密和齿槽转矩的优化效果随转子分段数增加不明显,本文选择转子开辅助槽加2段斜极方法做进一步分析,该优化方向下齿槽转矩峰峰值由1-67 N-m下降为0.19 N m,幅值下降了 88.6% .为方便分析几种优化方法对径向电磁力波的影响,本文将初始方案称为方案1,在方案1的基础上分别采用转子开辅助槽、转子分段斜极、转子开辅助槽加分段斜极这3种优化方法,并依次将其称为方案2、方案3和方案4.本文采用的6极36槽电机在峰值功率8 000 r/min工况下4种方案的低阶次径向电磁力波如图9所示。表5为4种方案下的径向电磁力波幅值。由图9(a)及表5可知,0阶12倍频径向电磁力波幅值在4个方案中依次递减,与转矩谐波的幅值变化趋势一致;0阶12倍频径向电磁力波幅值由方案1中8.4 kN/m2依次下降为4.5 kN/m\2.7 kN/m2 和2.0 kN/m2,下降百分比为46% ,68%和79%,方案4削弱效果最好。幅值较大的6阶2倍频和-6阶10倍频力波在3种优化方案都得到削弱,其中方案4削弱效果最好。综上所述,本文分别采用了转子开辅助槽、转子分段斜极、转子开辅助槽加分段斜极这3种优化方法,转矩谐波与0阶径向力波谐波幅值变化规律相似,可以通过转矩谐波的变化情况快速推断0阶径向电磁力波的变化情况。转子开辅助槽加分段斜极的优化方法对齿槽转矩、0阶12倍频径向电磁力波和6阶电磁力波削弱效果均最佳。由此可知,转子开辅助槽加分段斜极的优化方法对电磁噪声削弱效果最好。电机模态的准确分析是实现电机低噪声驱动设计的重要环节。当电机模态频率与对应阶次径向电磁力波频率接近时,会引发共振现象。在优化方法的基础上建立电机三维有限元模态仿真模型,分析电机结构部件对模态的影响,结合常用车载驱动电机的安装固定方式对外壳进行约束,分析不同约束方式下电机的模态特性。在ANSYS Workbench有限元仿真环境下,对定子铁心加绕组、定子系统(定子铁心+绕组+外壳)和整机(定子系统+转子+磁钢+转轴等)这3种结构模型进行材料定义、网格划分以及接触定义等设置。径向振动形式表现为椭圆形、三角形、四边形、五边形、圆形,依次被称为二阶、三阶、四阶、五阶和零阶径向模态振型。从有限元模态分析结果中提取电机径向模态振型图,如图10〜图12所示。表6为3种结构径向模态的固有频率。由图10〜图12和表5可知,固有频率随着阶次的增加而增加;3种电机结构零阶模态的固有频率较高,为7 452-7 924 H勺外壳对电机固有频率影响很大,而转子、磁钢和转轴等结构对电机固有频率影响较小。图13为定子系统和整机结构相对于定子铁心加绕组结构的固有频率相对增量。由图13可知,定子系统和整机结构的固有频率相对于定子铁心加绕组结构的增长量接近汐卜壳对低阶模态的固有频率影响很大,比如二阶增长了 59%,对高阶模态的固有频率影响相对较小,比如五阶增长了 14%,表明外壳对低阶径向模态主要贡献刚度,对高阶模态主要贡献质量;转子、磁钢和转轴等结构对零阶固有频率存在影响,整机结构相比定子铁心加绕组结构的零阶固有频率增加了 472 Hz,增长了 6%。因此建立完整的电机结构模态仿真模型是必要的。本文为了研究安装固定方式对电机模态的影响,模拟3种常见的车用PMSM的安装固定方式,如图14所示。对机壳上端平面、一侧端盖面和两侧端盖面依次施加约束,深色面为约束面(FixedSupport) 。从模态仿真结果中提取3种安装固定方式下的模态振型图如图15〜图17所示。从模态振型可看出不同安装固定方式下电机的外壳变形形式不一样,被固定面的形变会小于其他面。对两侧端盖面进行约束时,电机整体形变较均匀。表7为3种安装固定方式下电机模态的固有频率,从表7中可看出:电机3种安装固定方式下的二阶和三阶模态的固有频率接近,但四阶、五阶和零阶模态的固有频率则在上端平面、一侧端盖和两侧端盖面的安装固定方式下依次增大。其中,采用两侧端盖面安装固定方式的整机零阶模态的固有频率为8 248 Hz,相比于无约束下整机零阶模态的固有频率增加了 324 Hzo通过分析不同安装固定方式下电机的模态可知,增大电机外壳约束力度可以优化电机结构刚度,采用两侧端盖面对电机进行安装固定有助于进一步降低电磁噪声。本文以一台6极36槽的70 kW商务车主驱动PMSM为研究对象,在分析转子开辅助槽和针对一阶齿谐波的转子分段斜极方法对电磁力波影响的基础上,建立三维电机有限元模态仿真模型,通过有限元法分析电机结构部件和安装固定方式对模态的影响,得到以下结论。(1) 采用转子开辅助槽和转子分段斜极的优化方法可使0阶12倍频径向电磁力波幅值减小79%。(2) 电机结构对固有频率的影响较大,外壳可使二阶固有频率提高59% ,转子、磁钢和转轴等结构可使零阶固有频率增加472 Hz,因此需要建立更加完整的电机结构模态分析模型。(3) 在峰值功率8 000 r/min的工况下,本文优化设计方案下的0阶12倍频径向电磁力波幅值较大,但由于频率为4 800 Hz,远离电机模态的固有频率,因此不会发生共振现象,降低了电磁噪声。(4) 安装固定方式对电机结构的固有频率影响也较大,电机两侧端盖固定的安装方式最有利于电机结构刚度的提高,有助于降低电磁噪声。作者单位:(1上海大学机电工程与自动化学院,上海 200072 2尼得科运动控制技术(广东)有限公司,广东广州510064)

免责声明:分享此文仅为传播汽车NVH相关知识,其版权归原作者所有,感谢原作者的辛苦付出;若有侵权异议等请跟我们联系协商或删除,谢谢! 著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-22

最近编辑:1年前

作者推荐