产品质量不过关?超详细DFM攻略方法

DFM,Design for manufacturability,指产品设计时需要考量制造的能力,通过DFM报告,可以协助客户提早发现设计、外观、功能、加工等的问题,透过评估改善,降低重复试产验证的时间, 节省人力及物料的成本,提高产品的生产质量,加快量产速度。

它是一项整合了设计规范要求、制造规范要求、工艺制程能力和项目管理等一系列工程,目的在于让量产问题的最小化。根据产品制造工艺的不同,面向制造的设计可以分为面向注塑、冲压、冲压压铸等其它加工的设计,本文则是机加工为例子来进行解说。

DFM报告的水平直接展现了工艺工程师的水平及能力,决定了产品质量和制造成本,最终体现了企业的综合整体实力。制作DFM报告的人员需要具备操作CAD软件、截图软件、办公软件(一般为PPT)能力。其中CAD软件是专业绘图软件,CAD软件操作至少需要有基础能力,遇到结构相对复杂的产品可以搭配3D绘图软件,便于在简报说明;截图软件最简单,一般使用微x或QQ截图就可以了;办公软件也比较简单基础。

以下内容就是一份简单的DFM报告所包括的内容:

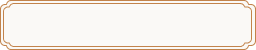

这里主要是填写与客户产品相关的信息,包括客户名称,项目名称,产品名称、图号等,原则上按照客户的资料和图纸内容填写就可以了。

这张简报主要是讲与产品开发有关的信息,内容包括金属材料、图纸编号、版本、技术要求、重量等等,这些内容非常重要,需要与客户进一步确认,特别是技术要求跟材质的部分绝对不能有错误的地方。当然这些信息大部分内容都是从客户提供的图纸上所获得。

这里主要起一个目录的作用,简单地说明产品的加工工艺过程。

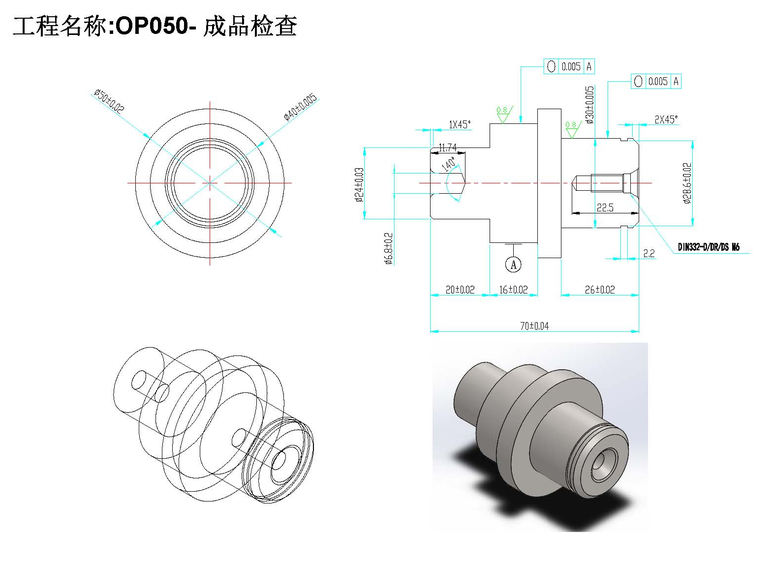

该零件由圆柱面、螺牙及中心孔组成,该零件两处尺寸的尺寸精度和表面粗糙度要求较高,该图尺寸标注完整,尺寸轮廓描述清楚。材料为S45C。流程底下建议放一张产品2D图纸便于联想产品的加工过程。

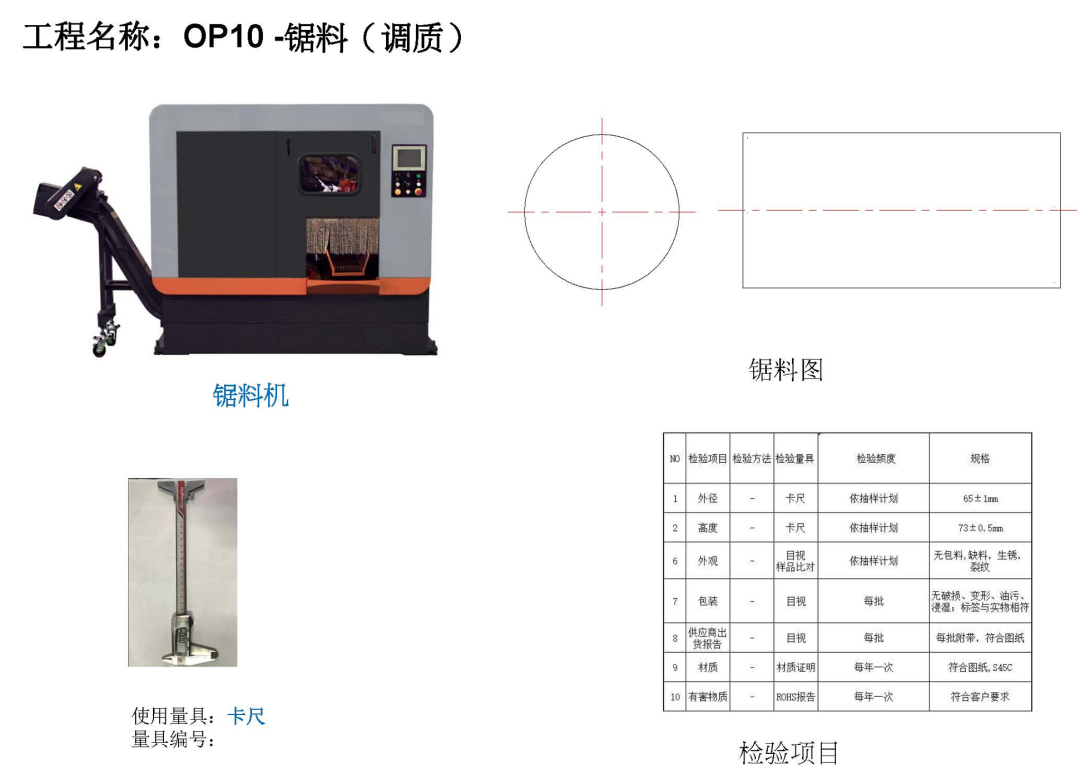

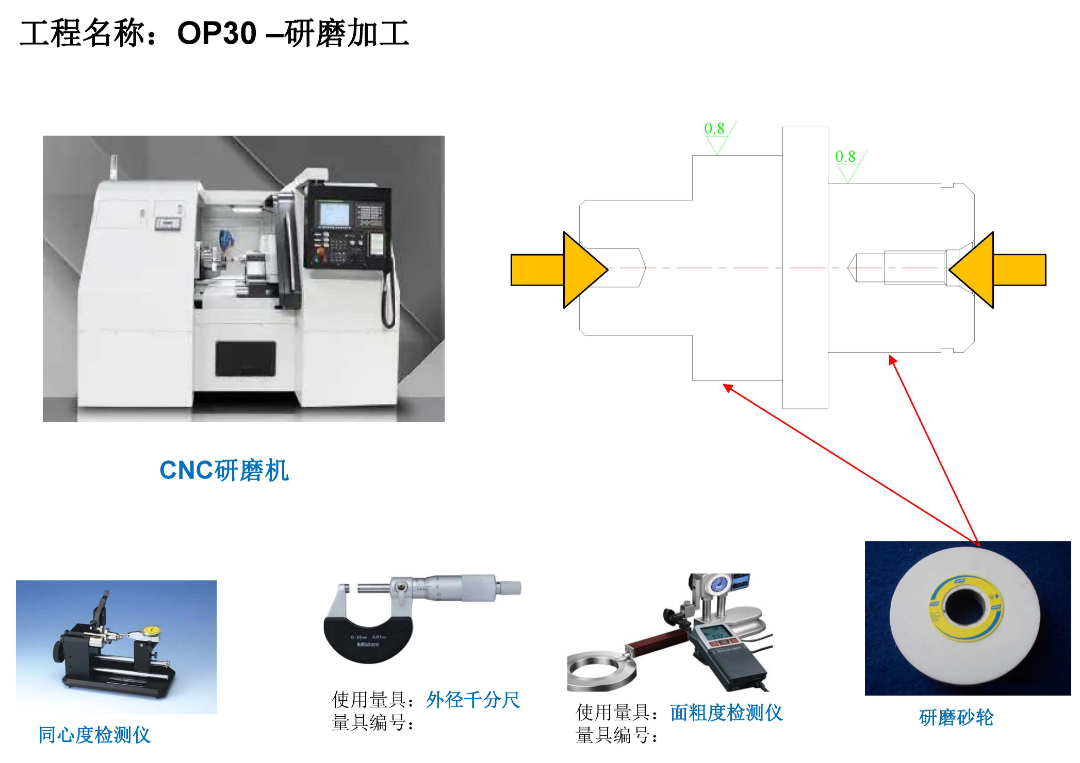

下面我们根据生产工艺进行介绍:产品从原材料(锯料)进厂,到加工程成品包装发货。按照上面的工艺流程原材料毛坯会经过车加工(AB)、研磨、清洗包装,在到成品;DFM的制作时必须按照工艺加工流程来,还要考虑加工设备、检验设备、刀具、加工位置、清洗包装等方面。零件的工艺要求主要是零件的结构尺寸、加工范围和精度要求。根据精度要求,即工件的尺寸精度、定位精度和表面粗糙度的要求来选择设备的控制精度。

、

、

机床随机附件、备件及其供应能力、刀具,对已投产数控车床来说是十分重要的。因此选择机床时需仔细考虑刀具和附件的配套性。

确定零件的工艺要求、加工工件的批量,拟定数控车床应具有的功能,合理选用数控车床来满足零件的工艺要求 。

确定零件的工艺要求、加工工件的批量,拟定数控车床应具有的功能,合理选用数控车床来满足零件的工艺要求 。

此处讲述的产品的印字要求,这些内容需要得到客户的确认。其中印字的内容是需要客户提供,或双方共同讨论得来。常见的有印流水序号以及二维码等。

成品检查是在所有生产工序结束后,产品入库前对产品进行的全面检验。常见的成品检验有全尺寸检验、成品外观检验、GP12等。

生产线中清洗工位的确定对产品清洁度有很大影响。该产品属于常规的清洗要求。包装的部分一般会要求提交包装方案给客户确认。

在准备简报的同时,我们必须及时向客户提出产品的尺寸问题及技术问题,比如无法采购到此款材料,是否可采用替代材料、加工尺寸无法满足图纸等等问题。这里我们不仅需要提出问题(标记在简报里),同时还需要提出合理的修改产品尺寸及技术要求的建议。

将DFM作为产品开发过程的核心有许多好处,例如:

1)质量和可靠性的提高

2)制造性和测试性可提高到最大限度

3)缩短量产

4)生产成本降低

通过利用DFM原则为产品开发和制造创造最大的利益。

传统的产品开发模式中,产品设计过程与制造加工过程脱节。使产品的可制造性、装配性较差,从而导致产品设计的改动大、产品开发周期长、产品成本高和产品质量难以保证,甚至无法投入量产。

通过获得DFM里的内容得知有关怎样选择材料、选择工艺以及零部件的成本分析等设计讯息。它是一种更为有效的产品开发方法,为企业降低生产成本,缩短产品开发周期。提高企业效益提供了一条可行之路。

当然DFM报告完成后,下一步要做的是与客户进行讨论,所有的工艺内容都与客户一一确认后,才会移交给项目经理进行新产品开发。

以上就是作者实践中做研发及精益生产得到一些的经验,可能受限于工作场所和经验的局限,未必全面准确。

简单分享到这边,希望这些经验对你有所帮助。如果您有其他想法可以评论区留言,一起交流