DfAM专栏 | 电子设备两相冷却创成式设计的突破性进展

本文研究创成式设计和先进的两相冷却仿真技术相结合,用以高效地设计两相冷却电子设备。文章首先通过数值模型的讨论,简要地解释了创成式设计的方法,形成最终的概念验证设计。

近年来,计算机模拟成为新产品设计周期的一个重要组成部分,随着计算能力的提高与先进数值模型的发展,复杂问题的模拟更加准确和快速。在新产品的设计周期中采用计算机仿真技术,从时间和成本来看,大大提高了开发过程的效率。与实验测试对比,该方法往往更加实惠且较强的扩展性,这意味着仅仅需要一小部分成本便能探索更广泛的设计空间。

当以模拟计算来代替实验时,其计算的准确性尤为关键。仿真模拟依靠的是与物理行为相近的数值模型,而模型的复杂性直接与性能和计算成本相关,因此选择合适的数值模型成为设计过程中的一个基本步骤。在共轭传热问题中,固体和流体部分的仿真计算在一定程度上可独立处理。

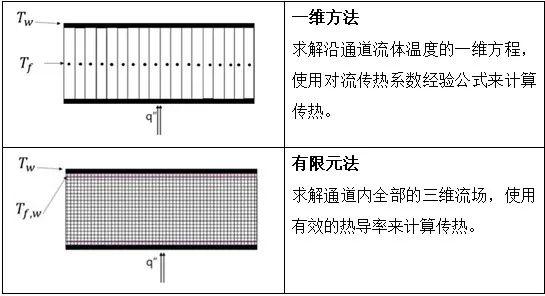

一种常见的方法是用热阻模型或数值模型(如有限元)来模拟固体,流道以一维模型来近似模拟流体,如表 1中所述。固体和流体之间的传热是沿通道的温差乘以对流换热系数来计算的,通常对流换热系数由努塞尔数相关关系中获得。这种方法在计算上是比较友好,因为忽略了流体特性的局部变化,如边界层和湍流,因此使用该设计方法得到的设计结果可能有一定的误差。

另一种方法是建立全三维模型来模拟固体和流体,在这种情况下,两相流动被完全模拟,固体和液体之间的热交换只取决于固体和邻近壁面的液体单元之间的温度差,虽然计算成本较高,但这种方法对问题的物理意义可更好的进行解释,因此此方法可得到更准确的结果。

与单相流相比,两相流的复杂性要高得多。流动相之间的相互作用和每一相物理特性的差异,使得两相流的模拟充满挑战性。最简单的两相流流体力学模型为均质模型,此模型假设液相和蒸汽相混合良好,以相同的速度移动,并在热力学上处于平衡状态。从本质上讲,两相流可看作为单相流体。另外,也可以使用不均匀的多相模型。这些模型考虑了蒸汽与液相之间的速度滑移,这需要进行界面建模和跟踪,从而导致计算成本大大增加。表 2为两种模型的比较。更详尽的对比可见文献[4]。

多相流基本方程由质量、动量和能量的三个输运方程组成,同时在气相和液相的界面上具有额外的跳跃条件以关闭方程系统。而使用HEM模型时,两相流被视为具有能量独立的单相流体特性,这就把方程组减少至单相N-S方程来求解,其中流体特性是根据局部流动质量或局部气体分数来评估的。

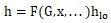

无论使用哪种两相流模型,都必须对固液界面的传热进行量化。Lockhart和Martinelli[1]提出一种两相乘法概念:

h——实际传热系数;

hlo——通过CFD模拟评估出的饱和液体时的对流传热系数;

F(G,x,...)——修正系数。

使用有限体积法,壁面与冷却剂之间的局部传热系数则为:

kf——流体的导热系数;

ut——湍流粘度;

Prt——湍流普朗特数,通常等于0.85;

Tw——壁面温度;

Tf,w——壁面旁流体的温度。

为了建立两相乘法模型,可采用Bennett和Chen[5]的相关方法:

其中

引入一个额外的比例系数C用来调节局部高质量值的影响。

创成式设计是一个自动化的设计过程,只需要少量的用户输入和互动,就能实现高性能设计。创成式设计技术通过在不同的解决方案之间进行迭代,来探索设计空间,并在每个迭代步骤中提取相关信息,收敛出一个最佳设计。算法通过一组用户输入条件(如设计空间、目标、约束条件等),寻找出不同的解决方法,并进行评估,根据评估结果来生成可能更好的解决方案,反复进行迭代,直至找到最佳方案。通过先进的数值模拟来评估每个可能的解决方案,优化算法则可变得完全自主,从而将设计周期中的人机互动降低。在设计过程的每一迭代步中将会生成新的解决方案,一些解决方案可能来源于之前的计算出的结果。由于用户与设计过程的互动有限,可避免设计中的人为因素影响,从而允许对设计空间进行真正完整的探索,达到全局最优解。

拓扑优化是一种目前十分流行的创成式设计策略,该优化方法通过优化设计空间中的材料分布来进行的。从广义上讲,一部分冷却空间将被转化成为一种新材料。拓扑优化主要优点是不依赖于原始设计,因此设计空间可以自由探索。在这项工作中,HEM两相模型与专有的拓扑优化软件[2]结合使用,可设计成一个高性能的两相冷却装置。该设计过程不仅运用了基于梯度的优化算法,同时也考虑了制造工艺限制,比如最小特征尺寸和3D打印工艺。

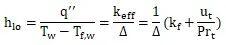

为了验证所提出设计方法的可行性,本文进行了一个案例研究。基础几何模型如图 1所示。

该模型为简化的两相冷却散热器,称为蒸发器,类似用于主动冷却的通信卫星。研究目标是在压降约束和3D打印约束下,使热源位置上的温度最小化。

温度最小化公式:

压降约束公式:

优化研究如图1,几何由4个热源组成,它们被安装在两个散热器上,另一方向上,散热器被安装在蒸发器上,为了进行数值分析,该几何体采用全六边形网格进行离散。

散热器和蒸发器均由铝合金(AL 6061)制造,密度为2701kg/m3,导热系数为150W/mK。散热器和蒸发器之间的界面,采用30kW/m2K的接触热阻。总传热量200W,即每个热源为50W。冷却剂为饱和氨气,入口条件80℃,压力41.42Bar,物性参数见表3。入口处的蒸汽质量被设定为6.7e-5(或蒸汽分数质量分数为0.1%),质量流量为3.33e-4kg/s。在这些条件下,出口质量增加到0.6865。

将上述案例设置,作为创成式设计周期的输入,由于应用创成式设计方法,所以不需要初始设计。在设计周期的每一次迭代中,都要求解多个全尺寸的三维N-S方程,整个周期可能需要1000次迭代来生成一个设计方案。在整个设计周期中不需要人机互动,从而弥补了这种高额的计算成本。

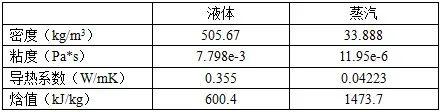

最终的设计方案如图 2(a)所示,其中的流体通道按蒸汽体积分数大小着色显示;温度的变化如图 2(b)所示。

优化工作以低压降和高压降为代价,在大通道和小通道的低传热和高传热之间寻找平衡。这就解释了每个冷却单元的设计不同的原因:进入每个冷却单元的流体不同,物性(密度、质量分数和粘度等)也不同,这些都会影响压降的大小。为了评估这些部件的性能和优化的有效性,在实验室条件下制造并测试了该蒸发器,与传统设计(平行通道构成[3])相比,其性能提高了15%。实验分析由NLR研究所进行的,关于实验装置和测试程序的更多细节见参考文献[3]。

创成式设计可用以两相蒸发器冷却系统的设计,只需要少量的人为输入或互动。通过建立三维的固体和流体区域模型,结合基于两相乘法概念的先进界面传热模型,即可精确地模拟系统的物理过程,案例研究表明,在不影响压降、制造成本和设备成本的情况下,冷却效果可提高15%。

翻译

参考文献

[1] Maqbool, M.H., 2012. Flow boiling of ammonia and propane in mini channels (Doctoral dissertation, KTH Royal Institute of Technology).

[2] Diabatix ColdStream©, https://coldstream.diabatix.com

[3] Van Gerner, H.J., 2021. Preliminary design of a mechanically pumped cooling system for active antennae, 50th International Conference on Environmental Systems, ICES-2021-002.

[4] Todreas, N.E. and Kazimi, M.S., 2021. Nuclear systems volume I: Thermal hydraulic fundamentals. CRC press.

[5] Ghiaasiaan, S. M., 2008, "Two-phase flow, boiling, and condensation." Conventional and miniature systems

增材制造作为一种新兴的制造技术,代表着数字化转型的重要发展方向之一。安世亚太公司深耕增材制造产业化应用多年,我们基于多年的项目经验和思考沉淀,推出了“增材思维 数智未来”系列文章