3D打印与航空发动机白皮书2.0

航空制造业是对于零件的安全性能要求十分严格的行业。增材制造-3D打印技术在这一领域的应用发展过程中,曾面临着种种质疑声,例如3D打印的效率怎能与传统工艺相比?3D打印成本昂贵,怎能替代传统工艺用于批量生产零件?3D打印技术如何满足航空制造业对产品性能的需求?

然而正如3D科学谷在《3D打印与工业制造》一书中谈到的:“我们总是陷入将3D打印与传统制造方法进行一对一比较的误区,原因在于我们很容易忽略3D打印技术不是在生产和原来一样的零件,而是生产完全不一样的零件,不一样的形状,不一样的材料,不一样的性能。” ,我们看到,正是这些“完全不一样的零件” ,为航空发动机的设计创新带来了广阔空间。

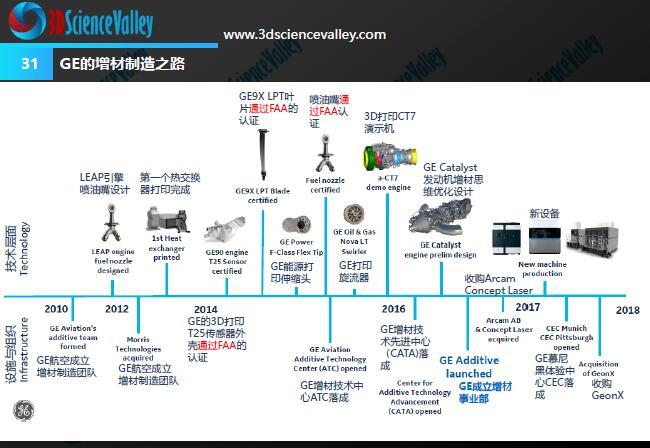

例如,在GE Catalyst 涡轮螺旋桨发动机中,超过三分之一的部件是通过3D打印技术生产制造的,在发动机中有855个单独的部件可以通过增材制造技术组合成12个部件,因此大幅提升了发动机研制速度,还帮助发动机成功“瘦身”100多磅。GE9X发动机拥有304个通过增材制造的零件,涵盖了七大类型的3D打印零部件。从这些应用的发展中,我们清晰的感受到3D打印技术已成为了航空发动机制造领域的核心技术。

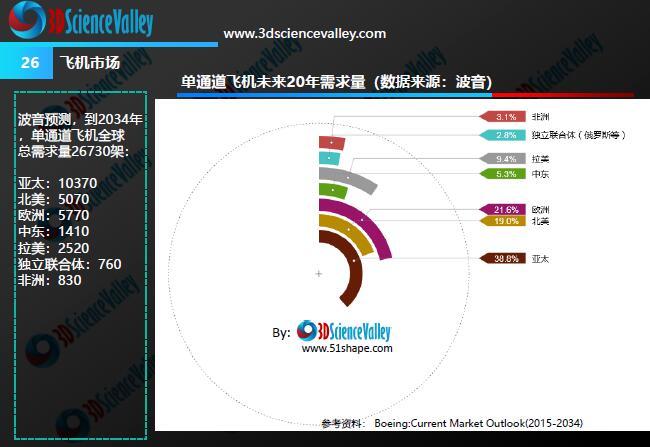

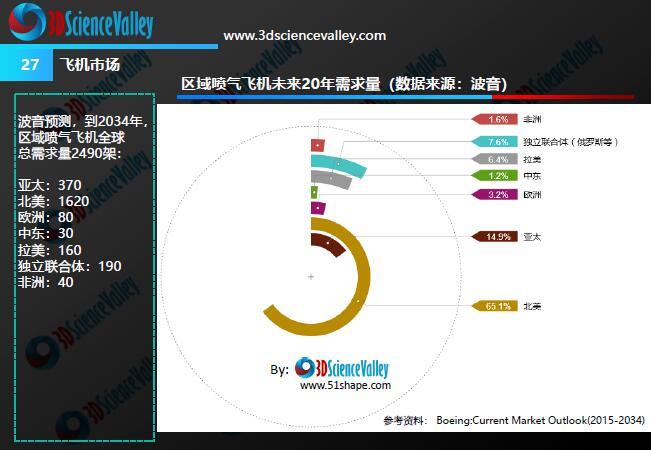

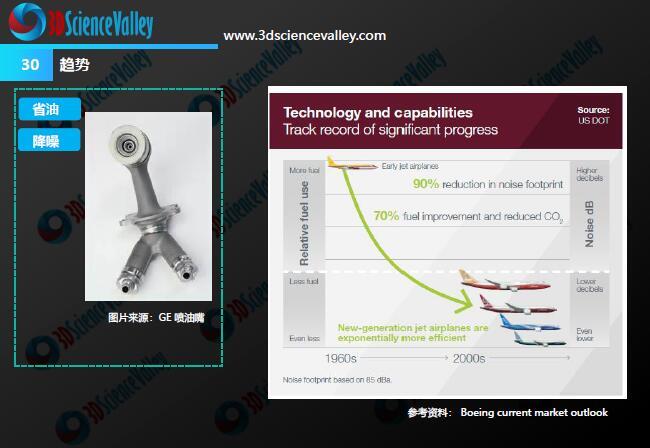

《3D打印与航空发动机白皮书2.0》从航空发动机市场、3D打印飞机发动机应用、FAA在增材制造领域的规范、仿真与数字孪生、典型专利、供应链,几个维度透视3D打印技术在航空发动机制造领域的应用发展,并由此展现了3D打印技术在整个航空产业链中所占据的战略性地位。

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2020-04-15

最近编辑:4年前

还没有评论

相关推荐

最新文章

热门文章