基于VDI2230规范的螺栓评估(下)

- 作者优秀

- 优秀教师/意见领袖/博士学历/特邀专家/独家讲师

- 平台推荐

- 内容稀缺

一、初始条件

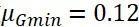

材料组合GJL-GJL的最小静摩擦系数:

联轴器半边的表面粗糙度:

预紧方式:信号扭矩扳手

二、计算过程

1、R0:初步确定名义直径,检查有效范围

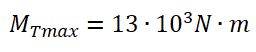

通过扭矩 加载连接,用分度圆直径

加载连接,用分度圆直径 计算每个螺栓产生的周向或横向载荷为:

计算每个螺栓产生的周向或横向载荷为:

由于

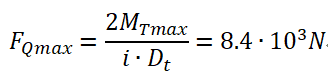

的下一个最大比较载荷中较

的下一个最大比较载荷中较 大的第一个载荷是F=25000N

大的第一个载荷是F=25000N ,F的数据下移四格,得到最小预紧载荷:

,F的数据下移四格,得到最小预紧载荷:

由于仅存在横向载荷,因此无需校核有效范围。

2、R1:拧紧系数

根据表A8,由于使用扭矩扳手拧紧,如果已知某些校准试验结果,因此得到:为安全起见,选择:

3、R2:所需的最小夹紧载荷

为了传递规定的动态横向载荷,具有力传递内部分界面的给定摩擦夹紧连接,需要的最小夹紧载荷为:

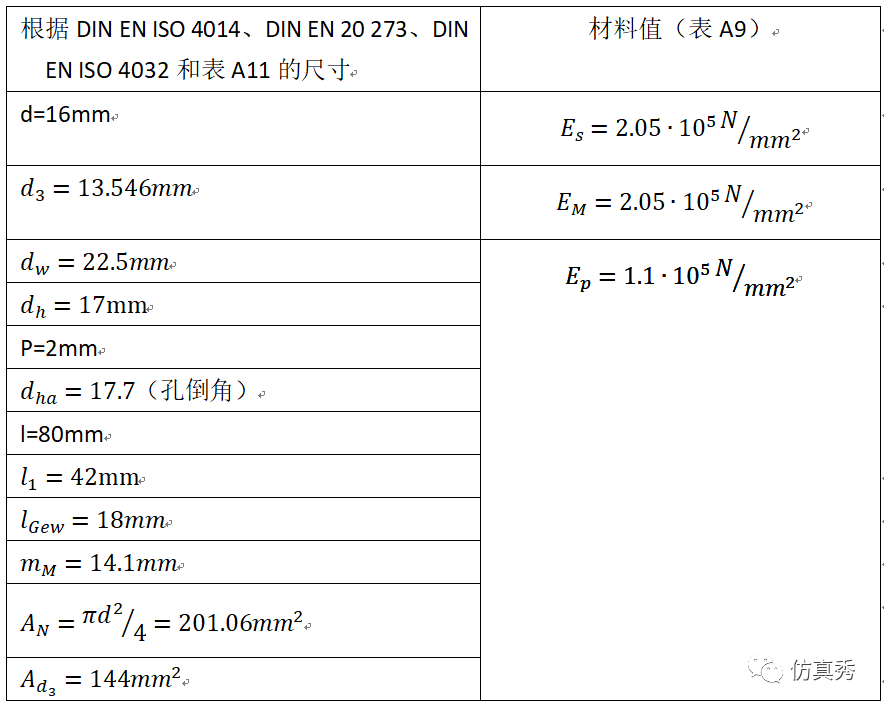

4、R3:工作载荷的划分、弹性回弹量和载荷引入系数

由于工作载荷发生为横向载荷,所以省略和以及n和的确定,用公式(19)计算螺栓回弹量。

限于篇幅原因,省略详细计算过程,只列出结果。

详细计算过程参见VDI2230 part1 B2。

5、R4:计算嵌入导致的预加载荷损失

对于剪切载荷和预定粗糙度高度 的情况,由表5可知,嵌入量在螺纹中为

的情况,由表5可知,嵌入量在螺纹中为 ,在螺栓头部和螺母支承区域一起为

,在螺栓头部和螺母支承区域一起为 ,在分界面上为

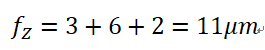

,在分界面上为 。总嵌入量为:

。总嵌入量为:

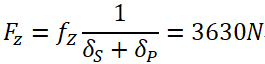

根据公式(113),由于嵌入导致的预加载荷损失为:

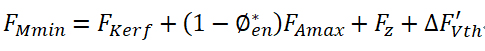

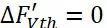

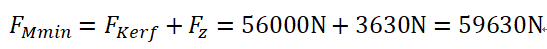

6、R5:根据公式(R5/1)确定最小预加载荷

由于不考虑热效应( )和轴向工作载荷(

)和轴向工作载荷(  ),因此:

),因此:

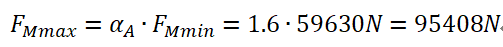

7、R6:最大装配预加载荷

考虑R1和R5,计算最大装配预加载荷,因此

8、R7:确定装配应力和校核螺栓规格

可以从表A1获得要求最小屈服点90%利用率和螺纹中最小摩擦系数 的装配预加载荷 :

的装配预加载荷 :

由于,所以满足所需关系。

选择的螺栓满足要求。

9、R8:工作应力(略)

10、R9:交变应力(略)

11、R10:确定表面压力

根据公式(193),用许用装配预加载荷和最小支承面积,其中 ,得到:

根据表A9材料GJL-250的许用限制表面压力。适用:

由于在操作期间不产生轴向加载,因此省略关于的验证。

12、R11:确定最小螺纹旋合长度

省略,因为使用了与螺栓对应强度的标准化螺母。

13、R12:抗滑安全余量和剪切应力

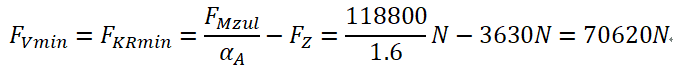

由公式(R12/1)获得最小预加载荷和因此的夹紧载荷

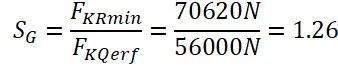

抵抗滑移的安全因子:

因此  (规范推荐值),满足要求

(规范推荐值),满足要求

如果连接由于意外横向载荷峰值而滑动,则在风险截面为 中螺栓上的最大剪切载荷为:

中螺栓上的最大剪切载荷为:

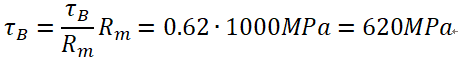

根据表7的剪切强度比和螺栓断裂时的公称应力 ,剪切强度计算为:

,剪切强度计算为:

由于 ,满足螺栓抗剪切要求。

,满足螺栓抗剪切要求。

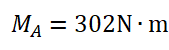

14、R13:确定拧紧扭矩

基于表1,假设头部摩擦:

所选螺栓(M16,强度等级10.9级和 )的拧紧扭矩确定为:

)的拧紧扭矩确定为:

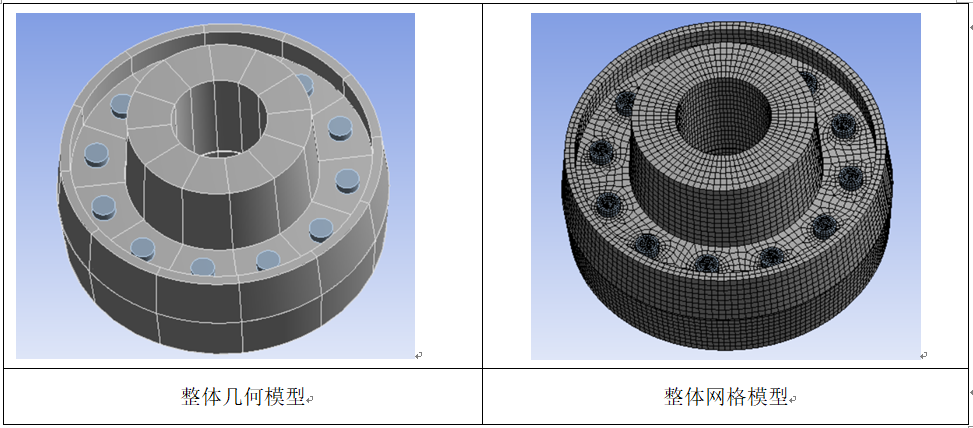

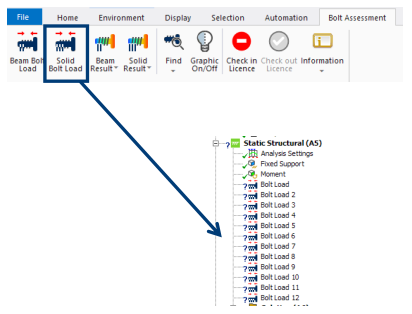

三、基于Bolt Assessment inside ANSYS软件进行计算

标号 | 部件名称 | 材料 |

1 | 法兰 | 灰口铸铁 |

2 | 螺栓 | 结构钢 |

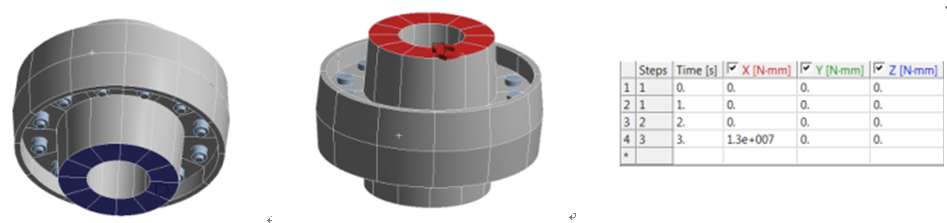

3、载荷及约束条件

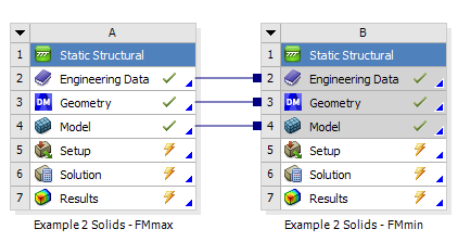

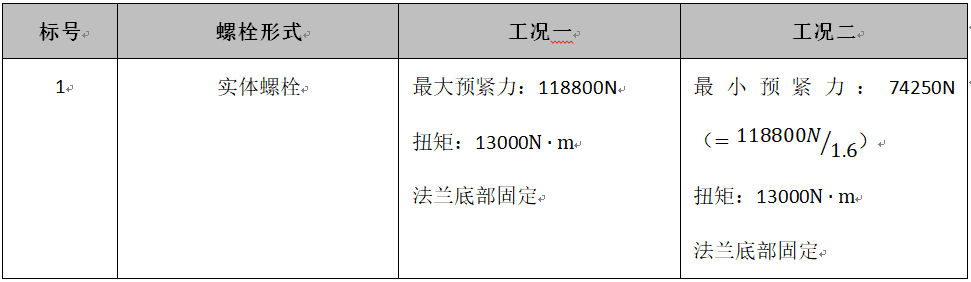

根据最大预紧力和最小预紧力,分别计算两个工况,第一个工况采用允许的预紧力(也即最大预紧力)和工作载荷,重点评估抵抗表面压力的安全因子。第二个工况采用最小预紧力和工作载荷,重点评估抵抗滑移的安全因子。

4、分析设置

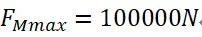

序号 | 分析设置 |

1 | 载荷步数:3 |

2 | 弱弹簧选项:off |

3 | 大变形:on |

4 | 节点力输出:是 |

序号 | 螺栓参数 | ||

1 | 上下表面 承压面(实体螺栓) | ||

2 | 预紧力定义

| 直接施加预紧力 | 工况一:118800N |

工况二:74250N | |||

预紧力矩 | |||

3 | 嵌入量 | 直接输入嵌入量:0.011mm | |

4 | 螺栓数据 | 螺栓类型:ISO 4014 | |

强度等级:10.9 | |||

公称直径:16mm(自动提取) | |||

螺栓长度:80mm(自动提取) | |||

螺纹制造:最后热处理 | |||

5 | 螺栓类型 | 通孔(带螺母) | |

螺母标准:ISO 4032 | |||

螺母预紧定义:通过强度等级(12) | |||

剪应力比(0.6) | |||

6 | 孔的定义 | 标准:用户输入 | |

直径:17.7mm(用于提取最小承压面,用于计算表面压力) | |||

7 | 基本数据 | 螺纹处粗糙度因子:0.12 | |

支撑表面粗糙度因子:0.12 | |||

螺栓头下部极限表面压力:850Mpa | |||

载荷循环次数:2000000次 | |||

缩减系数:0.5 | |||

计算SF时是否考虑MSA:是 | |||

8 | 交接面定义 | 是否评估滑移:是 | |

交接面数量:1 | |||

摩擦系数:0.15(用于计算抵抗滑移的安全因子) | |||

pinball参数:0.9 | |||

9 | 可直接查看在KISSSoft中所用的数据 | ||

6、求解计算

7、结果查看

在Mechanical环境下,插入需要查看的安全因子,包括抵抗屈服的安全因子、抵抗表面压力(螺栓头下表面与被连接件接触表面、螺母与被连接件接触表面)抵抗疲劳以及交接面滑移的安全因子。

本例子中外载为扭矩载荷,螺栓轴向附加载荷接近于0。因此采用允许的预紧力(最小屈服点90%)作为做大预紧力进行加载,因此装配应力保持在屈服点以下。工作应力等于装配应力,因此无需校核抵抗屈服的安全因子。交变应力也不相关。只需要校核抵抗表面压力(针对最大预紧力的情况)和抵抗滑移的安全因子(针对最小预紧力的工况)

工况一:采用最大预紧力及工作载荷(扭矩)计算,重点关注抵抗表面压力的安全因子。

结果分析:由于螺栓同样的预紧力和相同的参数,所以每个螺栓的安全因子相同,均为1.0818,采用软件及VDI2230规范理论计算结果非常吻合。

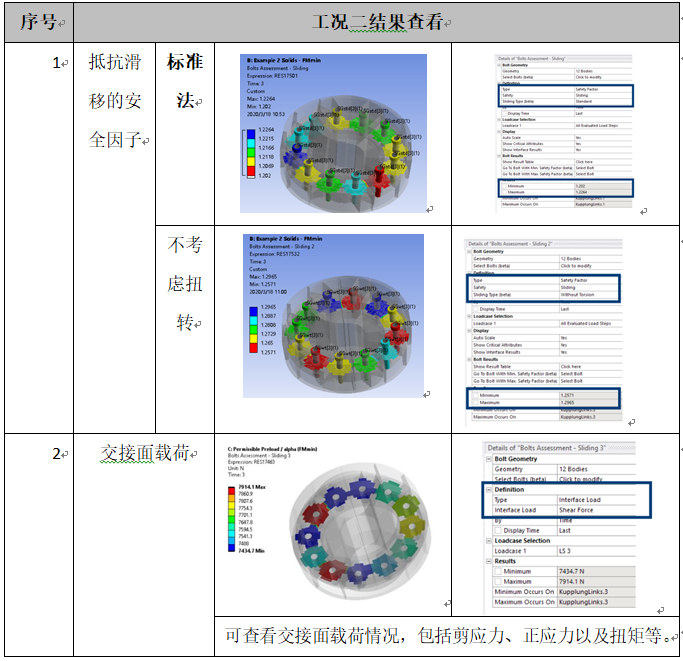

工况二:采用最小预紧力及工作载荷(扭矩)计算,重点关注交接面抵抗滑移的计算结果。

8、计算报告

针对每个螺栓都可以生成计算报告。

以上是仿真秀专栏作者王庆艳老师基于VDI 2230分别从实例化的角度介绍螺栓设计评估的手动计算实例及软件(Bolt Assessmentinside ANSYS)计算实例,同时对比规范计算及软件计算的区别,欢迎感兴趣的朋友关注我们。

作者:王庆艳,安世中德工程师,仿真秀科普作者,车辆工程专业硕士学位,10多年的CAE行业技术服务、工程技术经验,参与了航空航天、电子、石油石化等多个行业的多个仿真咨询及开发项目,积累了大量工程仿真应用经验。目前同时负责基于FKM规范开发的静强度及疲劳强度评估工具、基于VDI2230规范开发的螺栓强度校核工具的相关技术工作。

刘老师15321399867(微 信同号)