Tribo-X摩檫学计算软件—专用于轴承、齿轮、活塞/气缸等摩擦润滑系统

摩擦学问题中各种因素往往错综复杂,涉及多门学科,例如,流体力学、固体力学、流变学、热物理、应用数学等等。由于摩擦学现象发生在表面层,影响因素颇多,这就使得理论分析和实验研究都较为困难,经典三维CFD或者有限元计算难度很大。

Tribo-X应用场景

摩擦学是有关摩擦、磨损与润滑科学的总称,是在研究摩擦和磨损过程中两个相对运动表面之间的相互作用。由于摩擦引起能量的转换、磨损则导致表面损坏和材料损耗,因而润滑是降低摩擦和减少磨损的最有效措施。

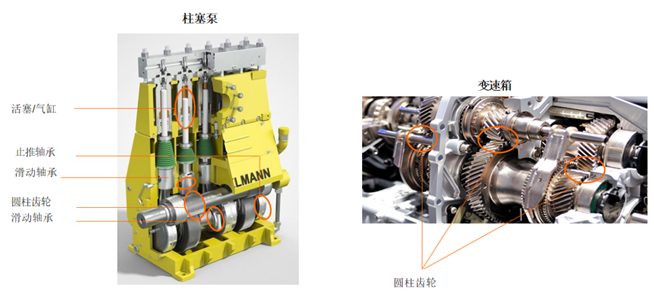

常用摩擦润滑系统

对于典型机械零件的润滑设计,如滚动轴承、齿轮、凸轮结构、滑动轴承、止推轴承、活塞/气缸等,Tribo-X计算软件考虑摩擦学问题中的多种影响因素,能有效解决传统CAE方法计算困难、计算速度慢的问题,精确考虑各种特性对摩擦学结构的影响,包括混合摩擦、湍流效应、微观粗糙表面、气穴等。Tribo-X可以计算润滑系统的应变、摩擦和温度等;是一个“数字放大镜”,查看摩擦接触的内部,更好的理解整个接触过程。

Tribo-X完成典型问题的计算通常只需要几分钟。能够充分考虑以下因素:

1、流体动压

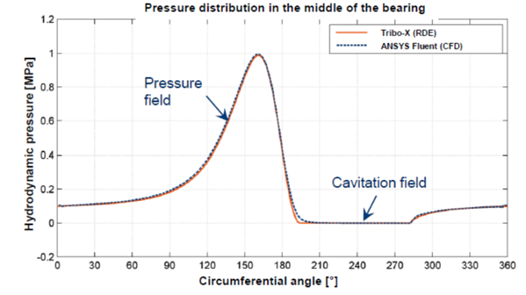

各种流体润滑问题都涉及在狭小间隙中的流体黏性流动,描写这种物理现象的基本方程为雷诺方程。各种流体的润滑计算是基于对雷诺方程的应用和求解。Tribo-X求解器基于雷诺方程,进行对摩擦润滑系统的计算。相比于经典三维CFD所使用的Navier-Stokes方程,计算速度快,计算时间大幅降低,并且计算结果基本一致。

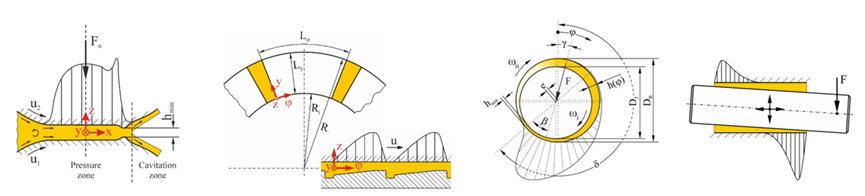

二维雷诺方程的应用

三维NS方程(CFD)与二维雷诺方程(Tribo-X)计算结果对比

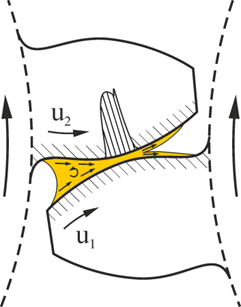

2、弹性流体动压

经典油膜动力学计算理论将摩擦副视为刚性体,使得计算得到的承载能力比实际承载能力偏低。对于点、线接触,Tribo-X可以使用半弹性空间模型;对于滑动轴承接触方式,Tribo-X使用有限元软件提取出的柔度矩阵,在考虑线弹性材料行为的基础上,计算弹性变形对油膜压力及油膜间隙等计算结果的影响。

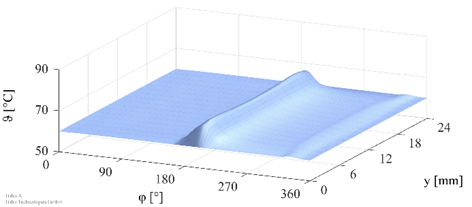

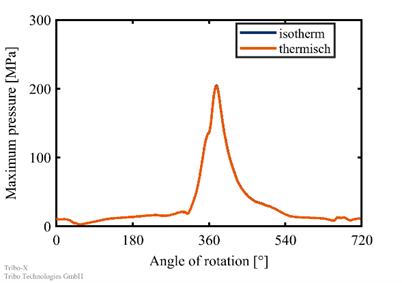

3、热弹流体动压

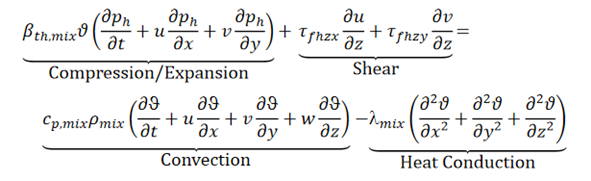

一般流体润滑计算是按等黏度进行,也就是说忽略润滑膜温度场的影响,然而,除了极轻的载荷和极低的速度之外,润滑膜温度分布也将是影响润滑性能的重要因素。为了求得润滑膜中的温度分布,Tribo-X求解能量方程完成计算。

能量方程

4、润滑油特性

润滑油的密度、动力黏度、导热系数和比热容是压力和温度的函数。在一些条件下,必须考虑润滑油随压力和温度性能的变化,进行润滑分析。

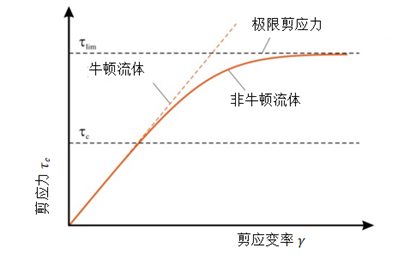

一般的,润滑油可视为牛顿流体。针对非牛顿流体,Tribo-X也有专门的计算模型,常用的本构模型有Ree-Eyring本构模型,剪应力与剪应变率为非线性关系。

流体模型本构曲线

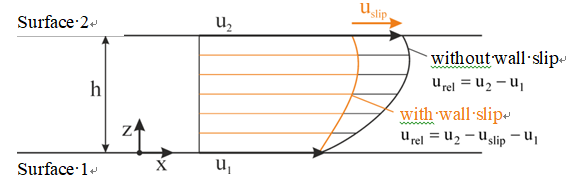

5、壁滑移

当达到极限剪切应力时,润滑间隙发生壁滑移。Tribo-X可以进行出现壁滑移后,不同的剪切速率下不同的摩擦行为分析。

发生和未发生壁滑移的剪切速率

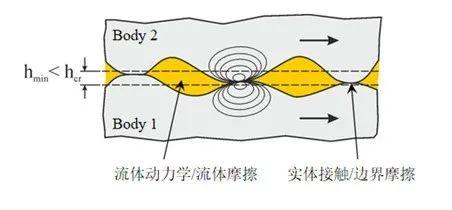

6、混合摩擦

混合摩擦是边界润滑和动压润滑的组合,它们的形成机理、润滑特性各不相同。除了极其光滑的表面之外,混合摩擦是普遍存在的状态。Tribo-X可以通过定义固体表面粗糙度来进行混合摩擦分析。

不同摩擦状态

7、微观流体动力学

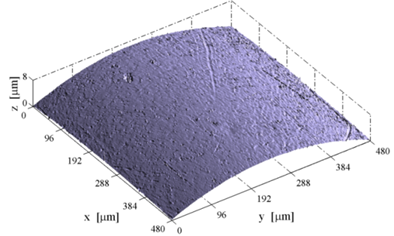

对于较小的润滑间隙,宏观流体动力学还受到粗糙度的微观流体动力学影响,油膜压力受到粗糙度、液体流动方向和流量的影响。Tribo-X通过定义表面粗糙度或者流动剪切应力系数,完成微观摩擦分析。

摩擦副的粗糙表面

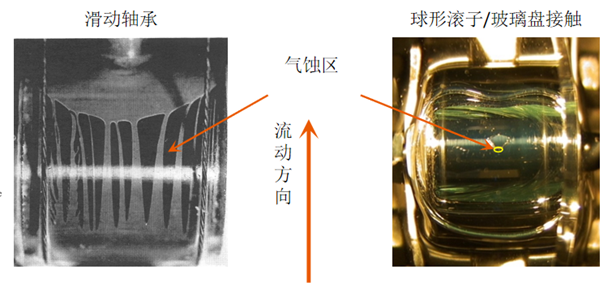

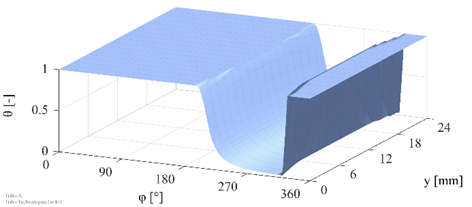

8、气穴

气体以两种形式存在在润滑油内,一是溶解在液体中,二是以气泡的形式混合在液体中。当压力低于某一值时,液体中的空气就会分离出来,产生气穴。Tribo-X基于质量守恒算法,在二维雷诺方程中引入入充油率,在后处理中提供充油率结果,可以识别气穴区域。

典型机械零件出现气穴现象

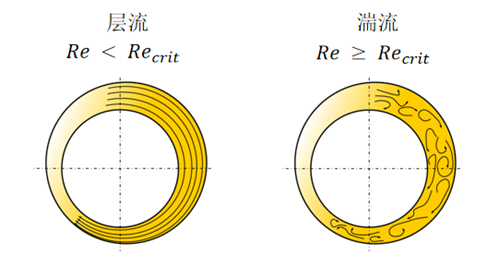

9、层流及湍流

如果在使用低粘度润滑液(如水)和高转速情况下,有必要考虑湍流效应。考虑湍流通常会提升油膜摩擦力,从而获得更好的轴承承载能力。Tribo-X提供专门的湍流模型来考虑湍流效应。

润滑油运动状态

10、磨损因素

基于Fleisher提出的能量磨损理论。通过输入材料磨损的能量密度,即磨损单位体积所消耗的功,Tribo-X可以计算运动过程中材料出现磨损后,间隙宽度出现变化的摩擦学行为。

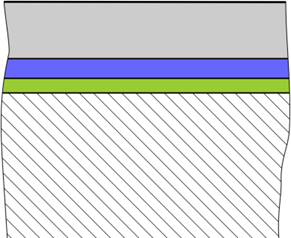

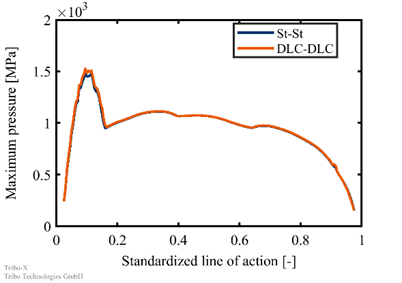

11、应力分析

对于点、线接触,包括齿轮接触、凸轮接触等,Tribo-X可以进行应力分析计算。Tribo-X可以定义摩擦副表面的多层涂层,计算x、y、z方向的应力分量及等效应力分布。

考虑摩擦表面的多层涂层

应力分布分析(滚动接触示例)

12、稳态和瞬态分析

Tribo-X可以进行稳态分析,也可以计算随时间变化载荷作用下的机械零件响应,比如循环载荷作用下的瞬态轴承分析及非循环载荷作用下的瞬态轴承分析、齿轮或凸轮运动分析。

不同运动时间点下压力分布(圆柱齿轮示例)

Tribo-X应用方向

Tribo-X软件模块组成

Tribo-X软件模块组成

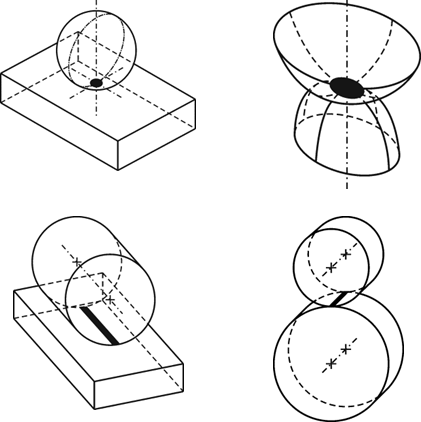

1、滚动接触模块

可以计算任意一种点、线接触方式,如下图所示。定义接触体的任意几何形状,如理想球体、圆柱体或椭圆几何形状。

不同滚动接触方式

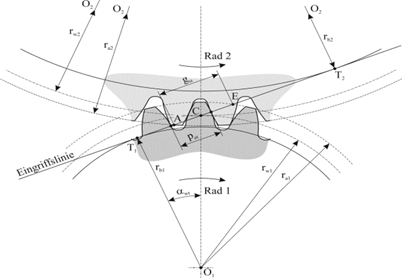

齿轮啮合是相当复杂的运动过程,其接触几何、表面速度和载荷都随着时间变化,因而油膜厚度也是变化的。圆柱齿轮和锥齿轮作为滚动接触的附加模块,可以模拟计算斜齿轮副、直齿轮副,或者准双曲面齿轮副、直尺锥齿轮、螺旋锥齿轮副。获得齿轮运动状态中重要的参数。

圆柱齿轮几何模型

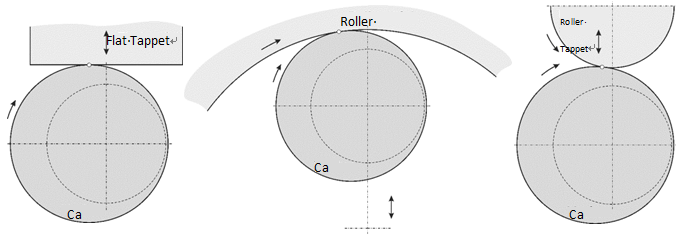

凸轮及其从动件是以滑动为主的点线接触摩擦副,同时,凸轮表面的接触应力很高,普遍认为凸轮及其从动件之间为混合润滑状态,形成弹流润滑,并把油膜厚度作为判断凸轮磨损性能的标准,以及设计凸轮轮廓线的依据。凸轮模块同样作为滚动接触的附加模块,进行凸轮运动状态下的模拟计算。

凸轮接触方式

凸轮接触方式

2、滑动轴承模块

在流动动压润滑的机械零件中最常见的是径向滑动轴承。滑动轴承模块通过定义滑动轴承几何形状、润滑油属性以及供油处几何尺寸、供油压力、轴的旋转速度等,完成如油膜压力、油膜厚度、轴承剪力、轴心位置、输入流量等的计算。获得滑动轴承稳态或运动状态的重要参数。

图 滑动轴承几何模型

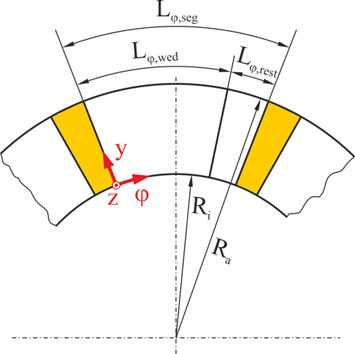

3、止推轴承模块

流体动压润滑的止推轴承主要应用于重型机械设备,例如水轮机、立式风扇、泵等等。止推轴承的承载能力受到速度影响很大,为了形成充分的动压润滑,通常要求平均滑动速度较大,但是速度受到摩擦功率损失以及因发热而产生的最大温度的限制。由于工作中的弹性变形造成的间隙变化也会影响油膜厚度。这些都是设计止推轴承的重要影响因素。止推轴承模块进行润滑间隙的模拟计算,获得止推轴承稳态或者运动状态的重要参数。

止推轴承几何模型

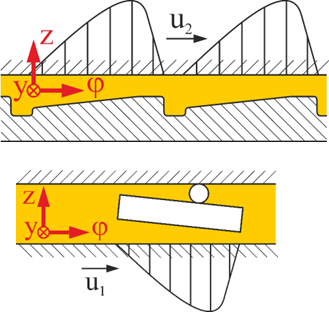

4、活塞/气缸模块

活塞是发动机汽缸体中作往复运动的机械零件,主要作用是承受气缸中的燃烧压力。活塞/气缸模块将活塞的运动定义为旋转和滑动相结合,进行润滑间隙的模拟计算,获得活塞在气缸内运动状态的重要参数。

活塞/气缸几何模型

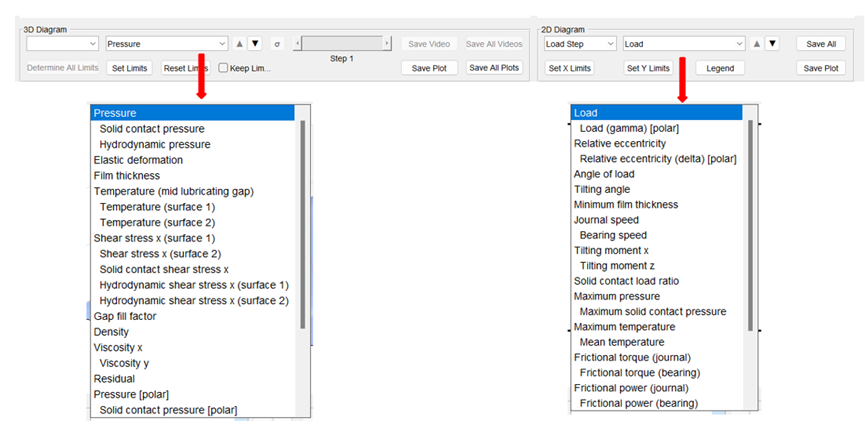

Tribo-X后处理分析

可以输出2D及3D图形分析结果。并且结果文件中可以获得每个节点的计算结果。

部分可输出结果

部分可输出结果

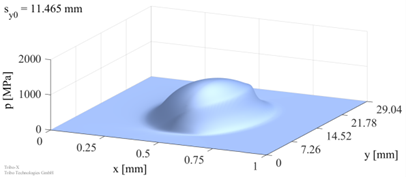

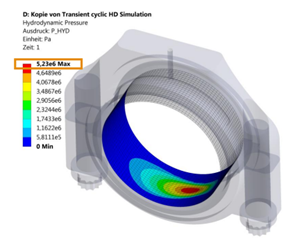

1、3D图表

可以展示流体动力压力、边界接触压力、弹性变形、充油率、剪应力以及温度等计算分析结果。生成图片或视频。

压力分布(滑动轴承示例)

油膜间隙温度分布(滑动轴承示例)

充油率分布(滑动轴承示例)

2、2D图表

图-轴心平衡位置及最大压力分布(滑动轴承示例)

图-最大压力分布和最大温度分布(无涂层和DLC涂层齿轮示例)

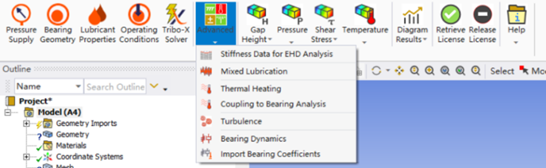

Tribo-X inside ANSYS

Tribo-X insideANSYS将Tribo-X滑动轴承求解器集成到ANSYS Workbench环境中,二者优势互补。其中ANSYS Workbench提供强大的前处理建模、后处理结果查看能力,Tribo-X inside ansys提供全面、快速、精确的滑动轴承计算能力,同时Tribo-X inside ansys可以与ANSYS优化模块集成进行滑动轴承参数优化,与ANSYS结构动力学模块结合,无缝传递轴承参数进行转子动力学分析。

操作界面

1、CAD集成

可以基于CAD模型直接定义滑动轴承几何形状,自动识别轴承与轴之间的间隙为润滑区域,完成轴承几何建模,并且可以定义轴的初始位置。

2、ANSYS静力学模块集成

传递通过ANSYS静力学模块提取的柔度矩阵,滑动轴承弹性变形信息(取决于轴承的设计、材料和轴承的支撑以及工作条件),在此条件下进行滑动轴承弹流润滑分析。

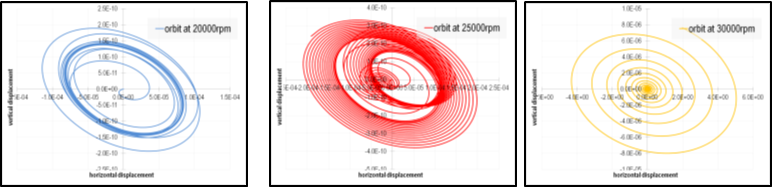

3、ANSYS 动力学模块集成

无缝传递轴承参数进行转子动力学分析。

转子系统瞬态动力学分析

转子系统瞬态动力学分析

4、OptiSLang优化模块集成

实现轴承参数敏感性与优化分析,通过输入几何、材料、润滑油、运动条件等参数,输出轴心位置、油膜厚度、弹性变形、充油率等目标参数。

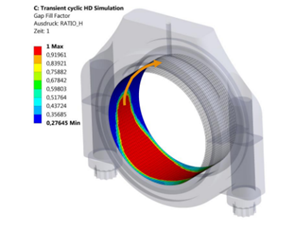

5、后处理

Tribo-X insideANSYS以云图和表格的方式输出结果。

充油率(左)流水动压(右)-示例

典型应用价值

解决了传统CAE方法难以计算油膜的困难,Tribo-X可以帮助我们在设计摩擦润滑系统过程中解答以下问题:

1、是否有足够的承载能力?

2、运动过程中是否出现混合摩擦吗?会产生多少摩擦损失?

3、温度是否达到预期?润滑油是否超过极限温度?

4、摩擦副表面光洁度对整个系统产生什么影响?

5、应该使用哪种润滑剂?采用何种润滑输入方式?

6、……