概念设计阶段整车网格变形技术

网格变形技术是基于已有的网格模型,在不需要改变CAD 模型的情况下,进行快速三维空间投影变换,直接改变网格单元和节点从而改变模型形状,产生新的满足设计要求的车身及其它系统数模。不需要等到新的CAD 模型出来之前即可进行整车性能预测,可以大大缩短前期开发的流程,并且通过网格变形和参数化建模功能快速得到多个设计方案的模型加以对比分析从而确定最优的设计方案。加快设计过程,这种方法称为仿真领导设计。

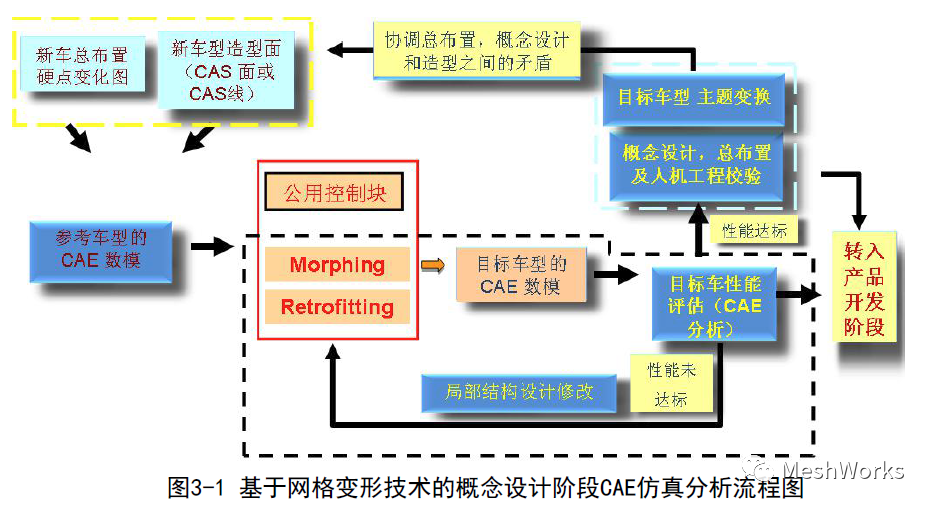

分析流程

在概念设计阶段前期,根据前期的包括市场、技术、规划、财务等部门的可行性分析,确定产品的定位后,需要与造型、总布置、车身、底盘、内外饰等设计部门的工程师多方交流、了解其对于新模型的主要设计要求,在综合考虑多方面设计元素的基础上,找定某个基准车型在此基础上确定目标车型概念车身的变形方案,然后建立覆盖基准车型车身各主要视图的控制块,控制整车的变形。得到与目标车型的基本一致的CAE 数模,然后进行各个性能方向的CAE 分析校核。CAE 仿真分析内容包括:NVH 分析、结构强度分析、CFD 分析、碰撞安全分析、车身结构传力路径分析(拓扑优化)、多学科集成优化等。主要过程可以参看图1 的基于网格变形技术的概念设计阶段CAE 仿真分析流程图。

另外网格变形技术还可以对整车CAS面及CAD模型进行变形。对于变形后的CAD模型还可以开展钣金件沿用性分析、几何尺寸及公差分析,钣金件成形工艺、焊接及涂装工艺等同步工程分析。进一步细化概念阶段设计的任务,提高概念设计阶段发现和解决的问题比例。

典型案例

本文所述案例是基于DEP Meshworks软件,在概念设计阶段针对一款正向开发车型进行了NVH、CFD 性能预测及拓扑优化工作,整个项目的开展只需要10 天左右的时间,即可替代一个轮次约3 个月的设计开发及分析工作。在前期指导工程师开展设计工作,体现了应用基于网格变形技术的概念设计阶段CAE 仿真分析的科学性及先进性。

1. 变形方案

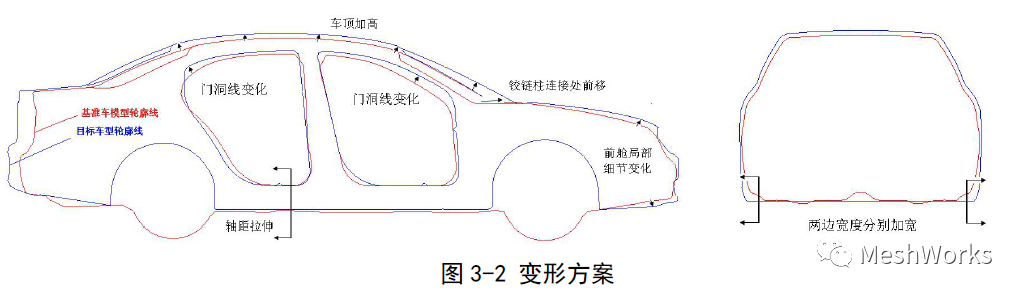

根据与设计部门的交流,确定如下变形方案:

(1)沿前后底板搭接处开始,轴距拉伸70mm;

(2)车顶加高35mm;

(3)宽度方向两边分别加宽15mm;

(4)铰链柱与风挡横梁连接处前移;

(5)前舱、侧围、门洞、后部等处的造型投影变化。

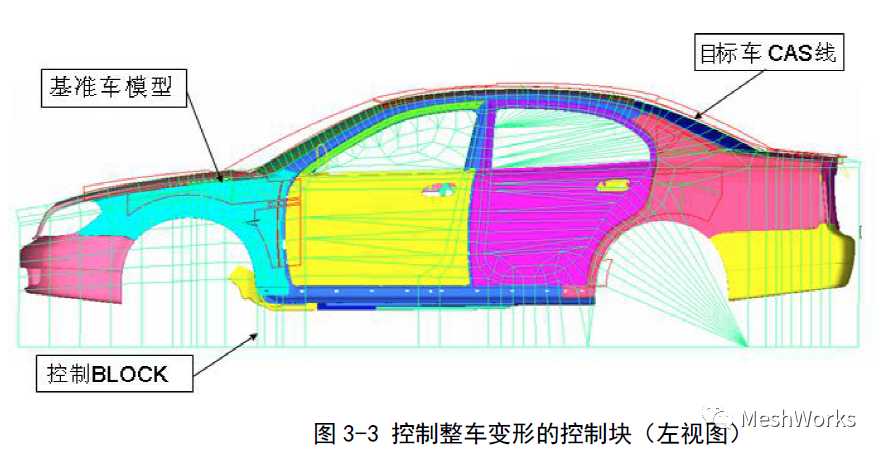

根据上述变形方案,建立各主要视图上控制整车变形的控制块(图3-3),与整车模型链接,综合运用平移、映射等变形方式,以实现对整车模型进行以上五项结构变化。

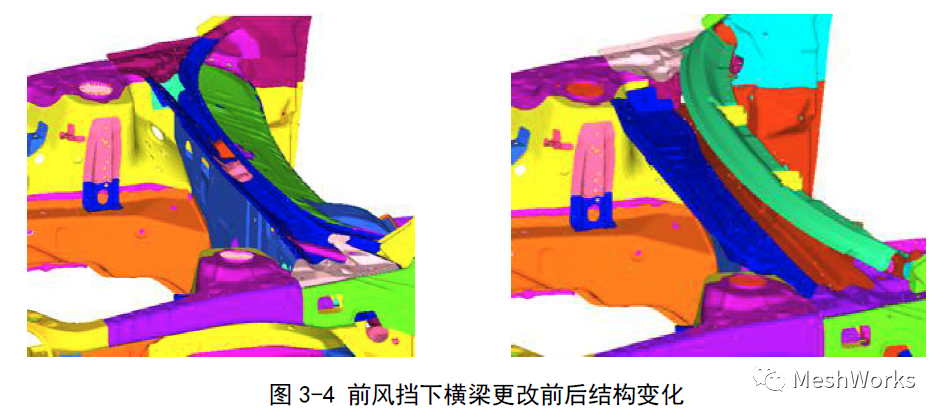

在铰链柱连接处前移过程中,发现前风挡下横梁与前减震器座干涉。通过与总布置、车身工程师共同讨论相关方案,确定了局部的修改方案,对风挡下横梁及相关零件进行重新设计。最终得到基本满足设计要求的目标车型的CAE 分析模型。

2. 性能分析及拓扑优化

基于网格变形及局部结构修改后的模型,对目标车型进行了有限元模态刚度分析及性能提升、外流场分析及传力路径分析。

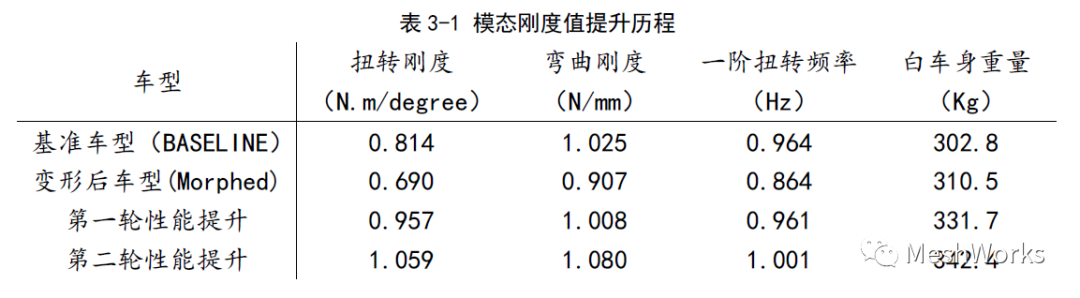

1)白车身模态刚度分析及性能提升

模态分析是模拟自由约束条件下白车身的结构动态特性,其特性用力学系统运动微分方程的特征值及特征向量即频率和振型来表征。白车身扭转刚度分析是模拟某车型的白车身固定在台架上,在前减震器座支点处施加一对力偶T 后,白车身上沿车身纵向各截面处的角变形和扭转刚度值。弯曲刚度分析是模拟门槛与H 点所在的YOZ 平面相交处集中加载,计算沿车身纵向各截面处的垂直位移和弯曲刚度值。变形前后的车身模态及刚度分析结果如表3-1 所示:(由于涉及保密问题,表中模态刚度数据采用了归一化处理,设计目标值定为1。)

变形后的模态及刚度值都没有达到目标值要求,我们对变形后的车身进行了性能提升分析。由于基准车身的白车身模态刚度都不满足目前新车型的目标值,说明之前的车身关键结构的典型截面参数都不很理想,经过加长、加宽、加高的变形后性能更差。因此对于影响白车身模态刚度的典型截面进行了参数化变形设计(见图3-5),并且对局部结构进行加强设计。

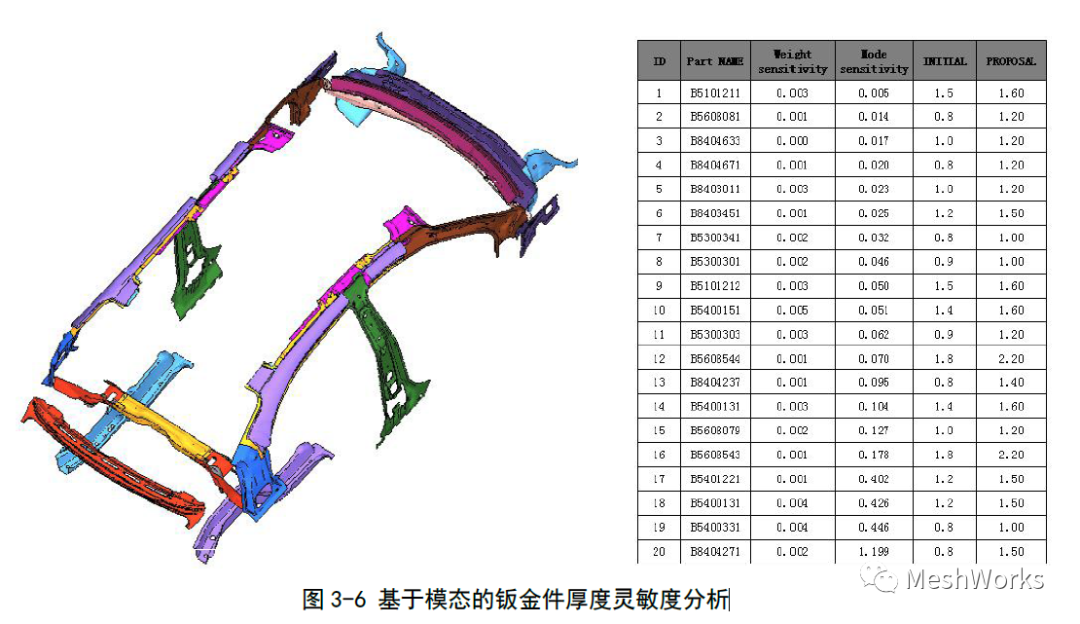

经过这第一轮性能提升后,模态刚度均有所提高,但还未达到目标值,在此基础上我们又进行一轮基于模态的车身钣金件灵敏度分析,对部分敏感件也进行适当增厚。第二轮性能提升方案的结果完全达到目标值要求,而且性能提升后的白车身的轻量化系数为 4.37,远高于基准车型及其他未应用基于网格变形技术的CAE 仿真分析的同平台车型。

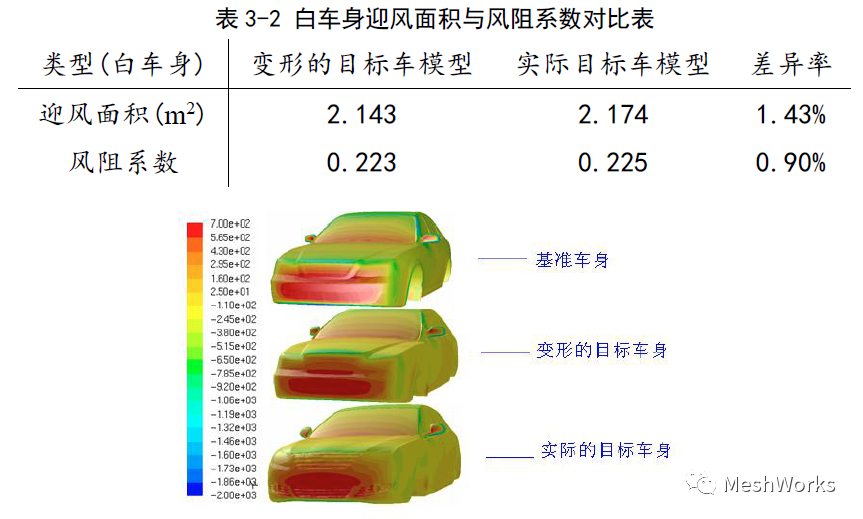

3. 整车简化模型外流场分析

应用CFD 分析技术对基准车型、实施上述变形方案的目标车模型以及最终确定的整车CAS 面进行外流场的对比分析,得到包括空气阻力系数、压力的分布等结果。如表3-2 及图3-7 所示:

从表3-2 及图3-7 可以看出,概念阶段通过网格变形得到的模型与后期真实的分析模型的结果相差非常小,只有在前格栅和发动机罩局部区域因为细节设计有所出入。在概念阶段完全可以起到指导设计的作用。同时,通过对模型的局部改型,能够方便快捷地进行空气动力学性能优化。

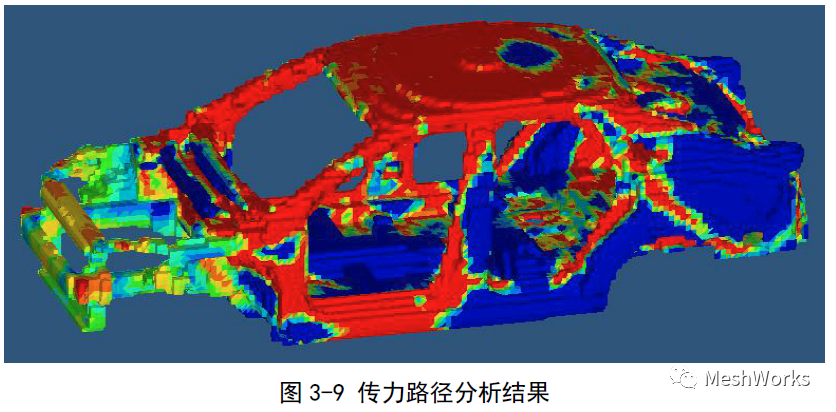

4. 传力路径分析

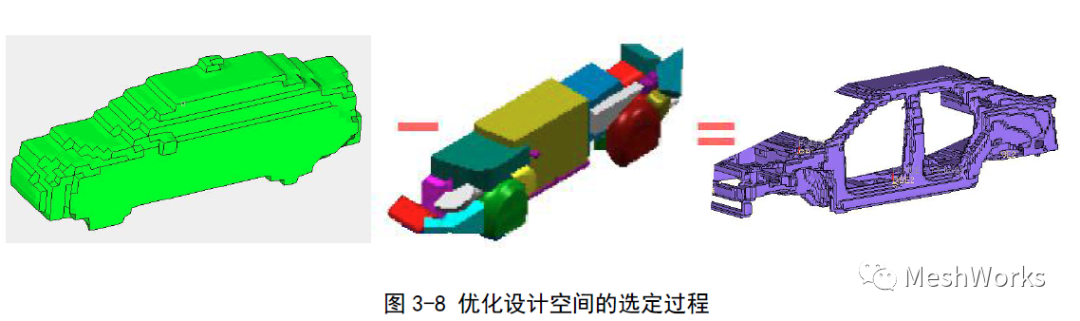

在CAS 面及总布置有个初步的方案时,需要确定一个合理的车身结构,能具有较好的模态刚度性能并满足各种碰撞安全法规要求,传统的车身设计都是为了满足各种性能而“拼凑”车身结构,导致后期有很多性能不能兼顾或无法达到预期的设计目标。本案例根据目标车型前期的CAS 和总布置方案,在整车CAS 面所围成的设计空间基础上再减去必要的内饰及功能件布置空间,剩下的空间作为优化设计空间(图3-8)进行模态追踪及优化。

优化目标:目标车型的模态刚度耦合函数COMB 最小化。;

约束条件:模态刚度大于目标值;目标质量与总优化设计空间质量比值大于目标值。

设计变量:单元密度。

优化后,得到如图3-9 所示的传力路径分析结果。红色 区域是基于模态及刚度性能较优的车身结构传力路径。设计工程师在开发过程中参考此传力路径,将会保证获得较良好的模态刚度性能。(若要将传力路径分析结果真正应用到车身结构设计中,还需要综合考虑各种碰撞安全仿真分析工况。)

总结

通过应用DEP MeshWorks软件基于网格变形技术的白车身模态刚度分析、外流场分析及传力路径分析,得到了以下结论:

(1) 在概念设计阶段开展基于网格变形技术的整车CAE 分析,能够在前期快速高效的预测整车各方面的性能,及早发现设计缺陷,并找到相对最优的设计方案。

(2)基于网格变形技术开展的零部件及整车系统级的性能预测和参数化分析,计算精度比文中提及的简化模型要高得多,能更好地指导设计人员从整体及细节方面把握设计开发工作。

(3)目前基于网格变形技术概念阶段的CAE 仿真分析除上述分析外,还在开展碰撞安全性能、结构强度的预测及多学科集成优化工作。另外对于基于变形的CAD 数模的尺寸公差分析、冲压成型、焊接、涂装等工艺分析的应用,还需要进一步研究。