特斯拉MODEL 3碰撞安全结构设计解析

本文摘要(由AI生成):

本文解析了Model 3的碰撞安全性能,重点介绍了其后部碰撞环形框架、行人保护腿部和头部区域设计,以及顶压安全结构。文章指出,Model 3在材料和结构上有一定亮点,尤其在应对25%偏置碰撞和柱碰方面表现出色。然而,行人保护头部区域设计存在不足,可能导致得分较低。文章还提到Model 3在顶压测试中采用加强板等结构以提高安全性。总体而言,Model 3在碰撞安全方面有一定启发,但也存在需要改进的地方。

0. 前言

根据目前行业内资料了解,Model 3在IIHS、NHTSA均取得了优秀的成绩, E-NCAP也取得了五颗星等级。

在E-NCAP测试中成人防护96%,儿童防护86%、行人防护74%,辅助安全系统94%,让这款车成为同级最安全的车款之一。至于Model 3表现较差的部分,主要是行人碰撞保护方面的分数较低,在行人碰撞测试上,机舱盖对于行人头部的伤害较高,所以在整体行人防护项目中仅拿下74%。

NHTSA(2018年)-全五星

Model 3从布置和结构设计上是如何对应碰撞安全的呢?我们下面来详细解析。

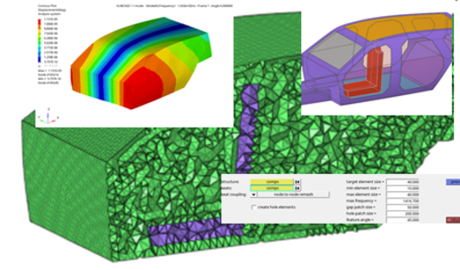

1. 碰撞安全设计理念

通过对Model 3的布置和结构进行研究,能够发现Model 3对应碰撞安全有多方面的设计考虑。

• 要能够满足全球主要检测机构的碰撞测试要求;

• 电动汽车独特的高压部件保护及传统的乘员保护相结合;

图1 Model 3对应碰撞法规示意图

2.正面碰撞-传力路径

Model 3在正碰过程中,机舱主要有三条传力路径:

① 吸能盒+纵梁

② 下横梁+副车架

③ Shotgun

图2 正面碰撞传力路径示意图

图3 正面碰撞传力路径示意图

• 路径①作为主要传力通道,有效传力至门槛边梁;

• 路径②下横梁可以在高速碰撞过程中通过副车架有效传力至Crossmember;

Model 3作为纯电动车区别于传统车型设计,传统车型中地板上的传力纵梁在EV化的过程中被取消,由电池包内两根纵梁进行了替代,保证了碰撞力的有效传递及电池安全。

• 路径③中Shotgun在X向与纵梁基本平齐,作为第三条传力路径避免了传力过程中的失效。

3.正面碰撞-机舱布置

本次解析的Model 3车型为后置后驱,前机舱无动力总成,吸能空间充裕。

图4 Model 3与一般车型机舱吸能行程对比示意图

Model 3设计特点在短前悬的状态下做到吸能空间最大化(如表5)。

表5 Model 3与竞品车型吸能空间对比

表5 Model 3与竞品车型吸能空间对比如图6所示,Model 3机舱布置紧凑,电子扇冷凝器模块斜置在机舱前部,采用水平倾斜38角度布置,可降低Z向高度要求,最大化保留前行李箱空间和散热。

后驱布置致使前机舱空间较为充足,机舱布置集中在后部,与纵梁的折弯特征相对应,相辅相成。

预估Model 3即使在四驱状态下,吸能空间也有良好的表现。

4.正面碰撞-吸能策略

Model 3吸能策略整体思路是前段轴向压溃,后段弯折变形(如图7)。

吸能盒为主要吸能区,长度达到了230mm,远高于同类车型,变形模式为轴向压溃,其前防撞梁吸能盒设计考虑了不同平台的拓展,采用模块化设计可对应不同前悬碰撞,同时吸能盒断面采用“田”字型铝材,抗弯能力强,在轻量化的同时能确保吸能盒轴向充分压溃。

纵梁变形模式区别于国内传统车型,主要为折弯变形,通过布置三个折弯点达到吸能作用,折弯通过纵梁的特征及加强板的形状来控制。

图7 Model3前机舱吸能策略示意图

Model 3的纵梁采用较为普通的薄壁梁结构,但纵梁的结构和材料进行了优化设计。

首先model 3的纵梁截面尺寸加大(如表8),高于同等整备质量的车型,使得纵梁的截面系数达到较高的水平。

其次,如图9所示,纵梁内外板及加强板材料采用了超高强钢及热成型钢,提升了纵梁的单位截面力,对应高速碰撞中纵梁的折弯,即正面碰撞中纵梁截面强度也高于对比车型,确保了纵梁的吸能比。

截面尺寸加大的同时会导致重量的提升,为此Model 3纵梁内外板均进行了减薄处理,保证了整车的轻量化。

表8 前纵梁前段截面尺寸对比表

图9 Model3前纵梁材料分布图

图9 Model3前纵梁材料分布图

纵梁因避让轮胎包络采用了外八字设计,正面和偏置碰撞过程中纵梁根部易内倾折弯,Model 3把crossmember布置在最薄弱的根部(如图10),与左右纵梁形成环形结构,与侧支撑梁相互支撑,控制前机舱纵梁的折弯趋势。

侧支撑梁采用了更为结实的“三角形”腔体结构,保证纵梁有效传力至门槛梁。

Model 3在前机舱碰撞受力位置空腔填充CBS发泡材料,增加强度提升刚度的同时传递碰撞力,并降低噪音,提升轻量化,总重量仅0.02kg。

图10 纵梁根部结构图

前围板下部独特的设计是model 3区别于传统车型的一个亮点,三角型腔体可使地板尽可能向前延伸,加大电池容量的同时也给电池包提供安装点(如图11),腔体斜面均采用热成型钢材,提升了碰撞强度。

但这种设计也带来了一定弊端,因布置占用了轮胎空间,所以前围板整体后移避让,前排人体及人体脚部空间随之后移,最终导致Model 3轴距虽然长,但是后排乘坐空间并不突出。

图11 前围板下部结构图

表12 Model 3与其他车型前围下部尺寸对比

在整个碰撞过程中,副车架吸能作用是必不可少的。

首先副车架与车体安装部位采用了可脱落结构,如图13所示,碰撞过程中副车架可及时与车体分离,减少对纵梁变形的干扰,使纵梁变形更充分,预估四驱时,副车架脱开会拉动电机向下运动,减少电机对乘员舱的挤压。其次在副车架臂正反两个方向均设计了压馈筋,通过特征的形状来控制副车架折弯。

副车架这种设计保证了正面高速碰撞中的电池安全,避免副车架直接挤压电池包和高压附件装置。

图13副车架可脱落结构与溃缩筋示意图

如图14所示,转向系统在碰撞过程中,先向后溃缩,然后向下弯曲的变形形式避免了碰撞力直接向后方传递,造成方向盘后退过大。

图14 正面碰撞转向系统变形示意图

如图15所示,转向管柱带中间轴总成设计有三级溃缩结构,溃缩行程达93mm,以减轻车辆碰撞对驾驶员的伤害:中间轴为第一级,在碰撞过程中通过万向节产生形变,并向后溃缩,避免碰撞力直接向后传递造成方向盘后退伤害驾驶员。车辆碰撞时,驾驶员受惯性力前倾,方向盘受一定撞击力诱发转向管柱第二级溃缩生效;随着方向盘受到的撞击力增加,转向管柱从二级溃缩升级至三级溃缩。

图15 转向系统溃缩结构示意图

图15 转向系统溃缩结构示意图5.正面40%偏置碰撞

同时腔体内部填充发泡材料增加强度,当高速碰撞壁障撞击轮胎时,可阻挡轮胎向乘员舱内的侵入,减少车体被入侵时向后的变形量;该结构也能有效保护电池包在碰撞时不受到过度挤压。

图16前防撞梁压溃筋示意图

图17 驾驶舱内部结构图

偏置碰过程中shotgun与正碰一样进行折弯变形进行吸能,最大折弯位置就是腔体最小位置B-B;同时腔体内内置三角形支撑板来控制变形模式。

图18 shotgun截面变化

在门槛内板位置该车型采用的是超高强度钢板,贯通至A柱前部,与纵梁、外侧支撑板有效连接,使得纵梁的碰撞力有效传递。

图19 纵梁、门槛、A柱传力路径和材料、料厚

6.正面25%偏置碰撞

IIHS的25%偏置碰是目前要求较为苛刻的试验之一,车辆碰撞安全性能评估结果主要由车体结构评估结果决定,也即车辆的结构耐撞性决定了车辆的碰撞安全性能,据了解在25%偏置测试中,Model 3的表现优异,除了副驾驶25%小面积偏置碰撞时主驾驶侧小腿和脚部只获得良好(A)以外,其余细分项目均为优秀(G)。

从图20的model 3试验结果来看,考虑从以下几个方面进行分析:

① 轮胎受到严重挤压发生破裂,轮胎应是主要传力路径之一;

② A柱上边梁变形不明显,因为A柱采用热成形钢板,强度较好;

③ A柱上铰链有变形,但不严重,考虑铰链加强板起到了增强作用;

④ A柱下部及门槛区域变形严重,并向后侵入了驾驶舱,但无人员伤害;

⑤ 前纵梁变形不明显,考虑纵梁不在25%碰撞壁障重叠区域,未起到传力作用;

⑥ 连接板虽有变形,但结构尚完整,考虑未在25%碰撞壁障重叠区域或重叠量较少,仅受shotgun牵扯发现侧向吸能;

⑦ shotgun变形严重,考虑是碰撞传力路径之一。

图20 纵梁、门槛、A柱传力路径和材料、料厚变化

如图21所示,前纵梁避开了碰撞区域,巨大的冲击力通过shotgun、轮胎、悬架传递到A柱及门槛梁。

下防撞梁与壁障重叠量较少,考虑部分冲击力也会通过副车架传递到电池包纵梁。

Model 3增加了横向传力通道,在shotgun与纵梁之间通过连接板进行焊接,使一部分能量转化为侧向动能,这样由于连接板的横向传力作用,使一部分碰撞力传递到车身右侧,减少了作用在乘员舱上的能量。

图21 正面25%偏置碰撞传力路径示意图

如图22所示,壁障在撞击到轮胎时,前悬后下摆臂总成发生折弯,导致轮胎会发生轻微转向,考虑轮胎避免直接撞击A柱造成A柱后退量过大而进行的设计,但轮胎发生转向后会撞击电池包,造成电池包局部变形,坚固的电池包也是model 3抵抗碰撞的一个手段。

图22 正面25%偏置碰撞轮胎变形图

如图23所示,Model 3的前防撞梁及下部副梁横向尺寸均进行了增加,对比传统车型,前防撞梁超出吸能盒约230mm,考虑增加尺寸主要对应25%偏置碰壁障的重合量。

图23 Model 3前防撞梁超出吸能盒长度与传统车型对比

同时封闭环零件均采用超高加强板与热成形钢材料,这样,即使在刚性壁障挤压下也保证了shotgun的耐撞性。

图24 shotgun处结构示意图

7.侧面碰撞

多条碰撞传递路径,车身采用安全的笼型结构可对应所有侧面碰撞(如图25);

另外POLE碰撞中会对上边梁考察更为严苛,这种错位并不是十分有利,如果头部空间满足的情况下,尽量还是要保证顶盖中横梁与B柱的连贯性,保证连续的传力结构;

图25 侧面碰撞车身传力路径示意图

图26 Model 3 顶盖中横梁传力路径示意图

Model 3在车门设计上对应侧面碰撞(包括POLE碰)也有以下亮点:

图27 车门防撞梁结构示意图

model 3 的侧面碰撞主要控制B柱的变形模式来实现,主要采用两种方式。

• B柱内板与加强板均采用TWB工艺(如图28),即内板采用相同料厚不同强度的材料,加强板采用相同材料不同料厚工艺,保证上部强度均高于下部;

• 同时B柱加强板下部设计了诱导变形结构(如图29),以控制B柱变形模式达到设定要求。

图28 Model 3 B柱TWB工艺应用

图29 Model 3 B柱诱导特征

8.POLE碰撞

门槛与地板座椅横梁错位焊接,座椅横梁处于柱状碰撞器碰撞路径范围,可有效抵抗乘员舱的变形。

图30 应对POLE碰撞门槛处结构示意图

如表30所示,门槛断面系数及惯性矩均高于同类车型, “目”字型挤压铝提供了主要贡献。

表31 Model 3与竞品车型门槛断面系数对比

如图33所示,电池包与门槛间距约为40mm,POLE碰撞时电池包有一定挤压风险,电池包上下板均设计了弯折特征,控制POLE碰撞的变形模式。

9.后面碰撞

多条碰撞传递路径。

后纵梁断面Z向高度高于传统车型,且为“日”字型结构,轴向刚度大,压溃时能吸收更多的能量,并拥较好的轴向压溃稳定性。

图34后纵梁结构示意图

后保险杠总成整体采用活连接结构,可在低速碰撞后进行维修,撞梁本体采用“目”字型铝材,轻量化的同时可保证有效溃缩,防撞梁X向超出后行李箱盖50mm,可保证行李箱盖在后部低速碰时安全性。

Model 3的这种结构可对应后部的多种碰撞。

图35 后面碰撞环形框架示意图

10.行人保护-腿部

Model 3的处理方式避免了在该位置出现较低极值情况。(FLEX-PLI试验结果评价方法为:结合高性能限值和低性能限值采用线性插值的方法计算网格点所得点数)。

Model 3的碰撞区域Y向尺寸相对于传统车型并未减小,但它增加了溃缩泡沫以及小腿支持横梁的Y向长度,碰撞区域内,保险杠均对小腿有着稳定性支持。

图36腿部保护结构示意图

如图38所示,Model 3溃缩泡沫设计位置与膝关节中心位置重叠量为30mm,重叠量充足,碰撞试验时膝部动态剪切位移较小,有利于得分;小腿三个支撑点X向坐标接近,且有一定的可溃缩性,有利于保证小腿的稳定以及小腿位移的整体性;但前保险杠蒙皮与防撞梁间隙过小,溃缩泡沫厚度最薄位置只有28mm,远低于市场上其它优秀车型(如表39)。膝关节位置溃缩空间不足,导致中部支撑偏硬,而上部支撑又相对较弱,形成强弱反差,会导致小腿保护整体得分不高。

图37 Model 3与某车型前部造型对比图

图38 Model 3溃缩泡沫与壁障关系

表39 Model 3部分车型缓冲块有效厚度调查表

11.行人保护-头部

从E-NCAP试验结果可以了解到,Model 3在行人保护头部伤害上是较差的,主要表现在以下方面:

虽然前行李箱钣金材质为铝合金材质,相比钢制材料行人保护头部伤害值会小,但为了保证Model 3的造型及机舱布置使得其行人头部保护没有得到较高得分。

基于以上分析考虑在材质、造型、检测区域内的各缓冲零件尺寸上来进行优化,进一步提高行人保护头部得分。

图40 头部保护区域示意图

12.顶压

Model 3为对应以上这些试验,在B柱上部增加加强板,边梁内两层加强板一体成型,可对应至少4.5倍以上的整备质量重力(如图41);

图41 B柱上部加强板结构示意图

表42 Model 3与竞品车型上边梁断面系数对比

表42 Model 3与竞品车型上边梁断面系数对比

13.总结

通过本期对Model 3碰撞安全的解析可以发现,其在材料和结构上对应碰撞都有一定的亮点,尤其是25%偏置碰撞和柱碰目前国内C-NCAP和C-IASI都已开展相关试验,Model 3的设计对我们有一定的启发,了解国外目前的设计水平,但同时Model 3行人保护也存在一定弊端,希望通过以上分析能在以后设计中加以规避。

【免责声明】本文来源:阿尔特汽车,首发CAE之家公 众号,欢迎关注我的公 众号“CAE之家”。未经授权禁止私自转载,本公 众号所刊登的内容、资料等来自于个人总结、技术论坛、文献、软件帮助文档及网络等,对文中观点判断均保持中立,若您认为文中来源标注与事实不符,若有涉及版权等请告知,将及时修订删除,谢谢大家的关注!