基于多目标的白车身拓扑优化分析方法之二

本文摘要(由AI生成):

本文介绍了采用壳单元方法对车身及整车进行拓扑优化的方法,相较于shrink wrap mesh方法,该方法操作更简单且迭代计算更快。文中详细描述了拓扑优化分析的流程、案例、步骤以及结果的解读,并提供了相关图表来展示如何定义设计空间、材料、分析工况、优化函数以及解读优化结果。通过多工况多目标的拓扑优化,成功识别出车身结构的薄弱区域和关键传力路径,为产品开发和结构优化提供了重要参考。

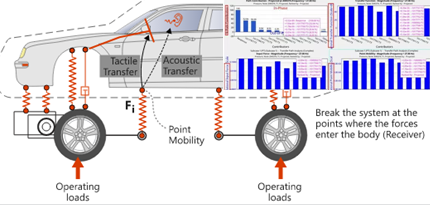

在上一期我们分享了基于shrink wrap mesh的方法进行车身及整车拓扑优化,这种方法应用非常广泛,实用价值高,特别是传函优化,如噪声传函优化,但是该方法需要定义主从面用于拓扑区域与非拓扑区域tie连接,操作相对复杂些。

本期我们分享另一种更容易操作的拓扑优化方法,采用壳单元方法,这种方法对车身及整车同样具有较高的实用价值。

一、拓扑分析流程

图1 拓扑优化分析流程

二、拓扑优化案例

1、目的:通过对车身整体模态及刚度进行分析,采用拓扑优化技术,识别出车身结构相对薄弱区域。

2、工况:(1)弯曲及扭转刚度分析工况;(2)弯曲及扭转模态分析工况;

3、目标函数:(1)响应:包括弯曲刚度、扭转刚度、扭转模态、弯曲模态、综合应变能等;(2)约束:弯曲刚度大于15000N/mm,扭转刚度大于18000Nm/deg,扭转模态大于45Hz,弯曲模态大于50Hz,体积分数小于0.2。(3)目标:综合应变能最小。

三、拓扑优化步骤

1、定义设计空间:选取需要拓扑的区域,如整个车身,对该车身复 制一层单元作为拓扑设计空间,同时该拓扑单元需要与原单元进行合并。

图2 拓扑设计空间

2、定义设计空间材料:拓扑材料为原单元材料,同时尽量不要产生附加质量。

3、定义分析工况:如弯曲扭转刚度工况,弯曲扭转模态工况等

4、定义优化函数:包括响应、约束及目标等。通常对车身进行工况分析时,需要考虑各工况之间的权重。

(1)响应定义:包括刚度、模态、体积分数及应变能等

图3 刚度响应定义(刚度也可采用方程进行定义)

图4 加权应变能定义

图5 体积分数定义

(2)约束定义:包括刚度、模态、体积分数等

图6 刚度约束定义

图7 模态约束定义

图8 体积分数约束定义

(3)目标定义:主要是综合应变能等

图9 目标函数定义

四、拓扑优化结果解读

通过拓扑优化迭代计算,在给定条件下,可能通过拓扑结果识别相对薄弱区域以及关键传力路径,为产品开发和结构优化提供极为重要的参考。

1、拓扑结果查看

图10 拓扑优化结果

通过多次迭代计算,从拓扑优化优化结果可以看出以下位置需要重点加强:shotgun、A柱下部门框处、B柱下部门框处、门槛梁区域等;

2、目标函数迭代收敛图

通过多次迭代求解,可以看出在满足给定条件下,目标函数趋于收敛。

图11 目标函数迭代收敛图

图12 刚度迭代收敛图

图13 综合应变能迭代收敛图

五、小结

本期采用壳单元对白车身进行了多工况多目标拓扑优化,得到了关键的传力路径和区域,该方法相对上一期的shrink wrap mesh方法迭代计算相对快,且更容易理解,对于初学人员来说或许更合适,但这两种拓扑方给CAE工程师提供了更多的选择。

【免责声明】本文首发CAE之家公 众号,欢迎关注我的公 众号“CAE之家”。未经授权禁止私自转载,本公 众号所刊登的内容、资料等来自于个人总结、技术论坛、文献、软件帮助文档及网络等,对文中观点判断均保持中立,若您认为文中来源标注与事实不符,若有涉及版权等请告知,将及时修订删除,谢谢大家的关注!