基于VDI2230规范的螺栓评估(中)

本文摘要(由AI生成):

本文介绍了基于VDI 2230规范的螺栓连接计算方法,包括不同工况下的螺栓形式和预紧力设置,以及有限元法在多螺栓连接分析中的应用。文章还详细说明了螺栓载荷的插入和相关设置,包括载荷步数、弱弹簧选项、大变形和节点力输出等。计算结果包括安全因子和预紧力等数据,并与VDI 2230规范和FEM计算结果进行了对比。文章最后介绍了作者王庆艳的背景和仿真秀的相关服务。

本文分为上、中、下三篇。上篇简要介绍了基于VDI2230规范Part1、Part2进行螺栓评估的步骤以及Bolt Assessment inside ANSYS的功能。此篇为中篇,将基于VDI 2230 B1以同心夹紧和同心加载为例,计算液压缸中活塞和活塞杆之间的螺栓连接。

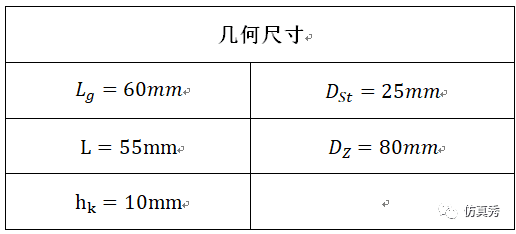

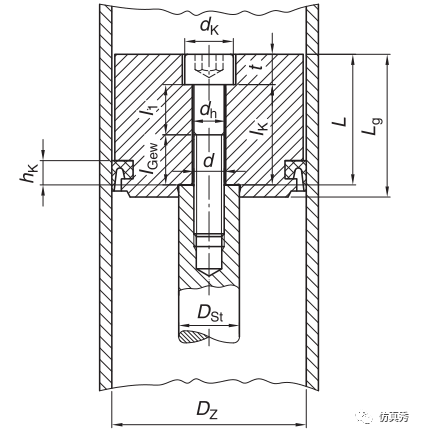

一、初始条件

。

。

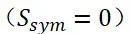

二、计算过程

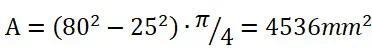

基于Table A7,对于同心动态工作载荷以及,螺栓名义直径可以基于以下步骤确定:

A 表中较 大的第一个载荷是F=25000N

B2 对于动态同心轴向载荷,F的数据下移一格,得到最小预紧载荷:

C 由于采用扭矩扳手拧紧,继续下移一格得到最大预紧载荷:

D 为限制活塞杆截面弱化,强度等级选择12.9,因此可以得到对应的螺栓为M12。

选择的圆柱形螺栓为DIN EN ISO 4762-M12×60-12.9,详细尺寸信息为:

。

。 ),对于摩擦系数等级B,根据表A8,因此得到:

),对于摩擦系数等级B,根据表A8,因此得到: 。

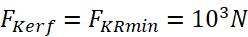

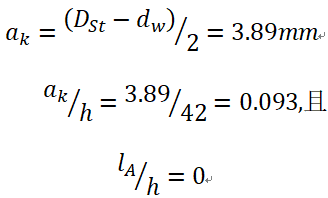

。 和(准)同心加载(a=0)。因此得到:

和(准)同心加载(a=0)。因此得到:

,表5给出了在每种情况下,螺纹和头部支承区域

,表5给出了在每种情况下,螺纹和头部支承区域 和分界面

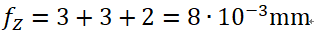

和分界面 的嵌入,因此:

的嵌入,因此:

因此预加载荷损失为:

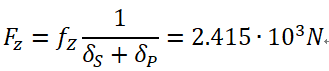

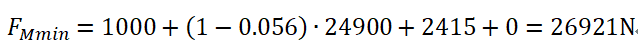

6、R5:根据公式(R5/1)确定最小预加载荷

因此:

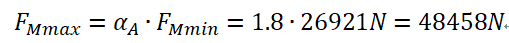

的装配预加载荷 :

的装配预加载荷 : 。

。

,通过改变成较便宜的圆柱头螺钉

,通过改变成较便宜的圆柱头螺钉 修正设计。

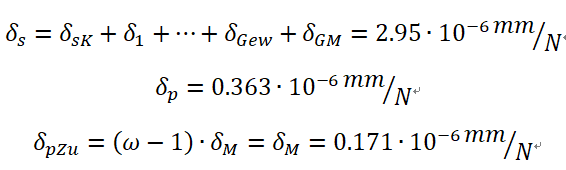

修正设计。 ),最大螺栓力为:

),最大螺栓力为:

,其中

,其中和

因此

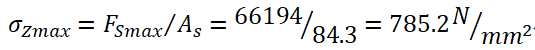

利用公式()和计算比较应力:

安全因子:

结论:螺栓可以支撑最大工作载荷。

10、R9:交变应力

由于是同心加载和夹紧,采用如下公式确定疲劳交变应力:

热处理前滚丝螺栓的疲劳极限根据公式(185):

结论:

。

。

,不需要校核工作状态下的表面压力

,不需要校核工作状态下的表面压力 。

。 和

和 ,以及表A9和DIN EN ISO 898-1的抗拉强度,根据公式(199)计算强度比:

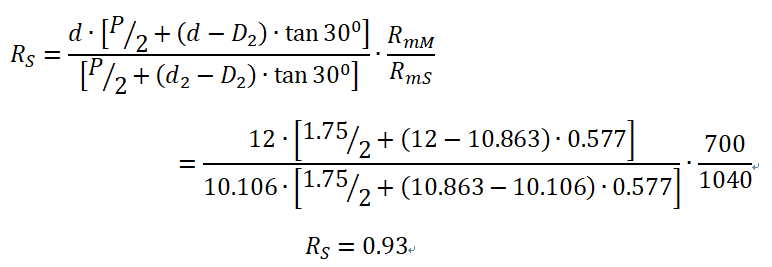

,以及表A9和DIN EN ISO 898-1的抗拉强度,根据公式(199)计算强度比:

,表示内螺纹边界。

,表示内螺纹边界。

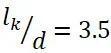

基于表A9得到活塞杆材料(C45)的剪切强度为 ,从图37得到强度等级为10.9级的具体有效螺纹旋合长度:

,从图37得到强度等级为10.9级的具体有效螺纹旋合长度:

因此:

现有总旋合长度如下:

因此: 。

。

13、R12:抗滑安全余量

略

14、R13:确定拧紧扭矩

,根据表A1的所需的拧紧力矩为:

,根据表A1的所需的拧紧力矩为:

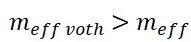

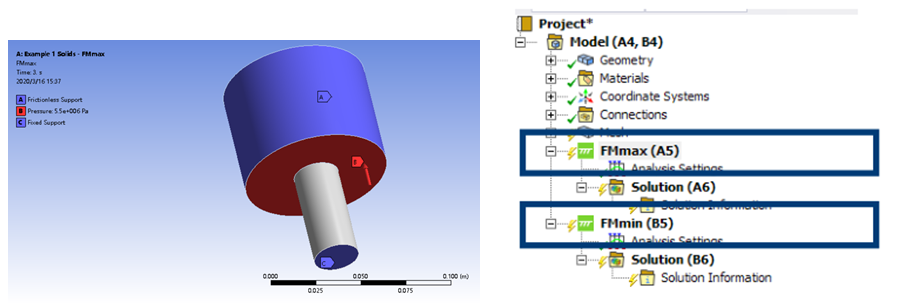

三、基于Bolt Assessment inside ANSYS软件进行计算

1、几何及网格模型

建立活塞及活塞杆的几何模型,并划分网格。

2、材料属性

标号 | 部件名称 | 材料 |

1 | 活塞杆 | 结构钢 |

2 | 活塞 | 不锈钢 |

3 | 螺栓 | 不锈钢 |

3、载荷及约束条件

标号 | 螺栓形式 | 工况一 | 工况二 |

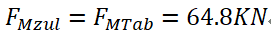

1 | 实体螺栓 | 最大预紧力:64800N 内部压力:5.5e6Pa 活塞圆柱面无摩擦支撑 活塞杆底部固定 | 最小预紧力:26921N 内部压力:5.5e6Pa 活塞圆柱面无摩擦支撑 活塞杆底部固定 |

2 | 等效截面螺栓(梁) | ||

3 | 变截面螺栓(梁) |

4、分析设置

6、求解计算

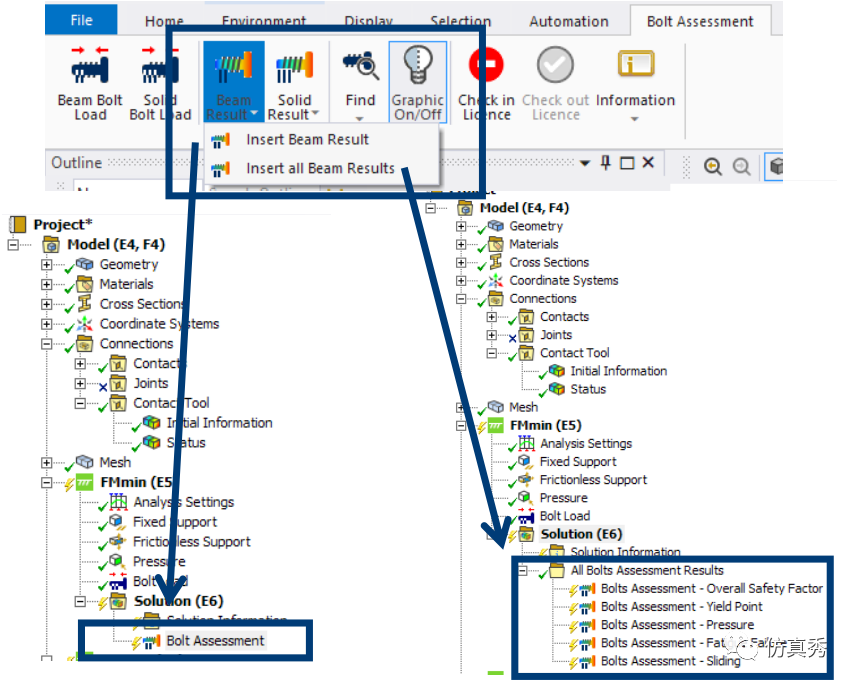

7、结果查看

在Mechanical环境下,插入需要查看的安全因子,包括抵抗屈服的安全因子、抵抗表面压力(螺栓头下表面与被连接件接触表面、螺母与被连接件接触表面)抵抗疲劳以及交接面滑移的安全因子。

工况一:采用最大预紧力及工作载荷计算。

工况二:采用最小预紧力及工作载荷计算。

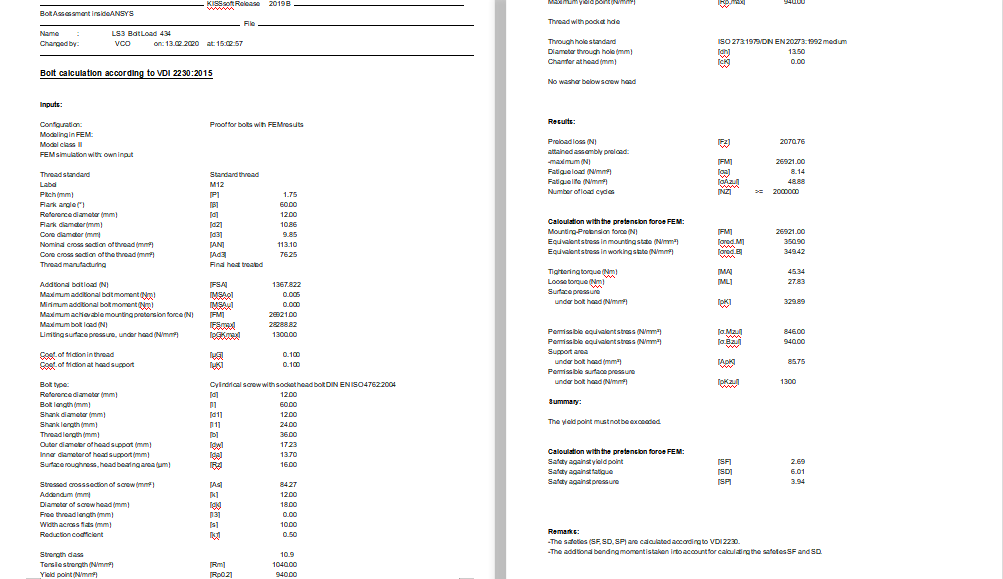

8、计算报告

针对每个螺栓都可以生成计算报告。

计算报告包括四部分,一是输入数据,二是结果数据,三是预紧力计算的数据,四是安全系数。

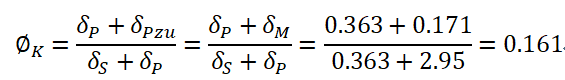

9、计算结果的对比

计算项 | VDI2230:2015 | FEM | 偏差【%】 | FEM | 偏差【%】 |

F_Kmin【N】 | 1000 | 38866.57 | ---- | 1231.57 | 23.16 |

F_Z【N】 | 2415.00 | 2386.65 | -1.17 | 2388.51 | -1.10 |

F_SA【N】 | 1394.40 | 1398.41 | 0.29 | 1645.1 | 17.98 |

F_Smax【N】 | 66194.00 | 66199.96 | 0.01 | 28566.23 | ---- |

S_F | 1.15 | 1.15 | -0.30 | 2.66 | ---- |

S_D | 5.89 | 5.71 | -2.98 | 4.85 | -17.58 |

S_P | 1.77 | 1.68 | -4.86 | 3.90 | ---- |

M_A[Nm] | 108.00 | 109.15 | 1.06 | ---- | ---- |

KISSsoft采用螺栓头的内径进行计算,内径较孔径大。因此有限元模型中的压力表面较VDI2230的参考值小5%。 基于Bolt Assessment inside ANSYS计算的S_P更精确。

作者:王庆艳,安世中德工程师,仿真秀科普作者,车辆工程专业硕士学位,10多年的CAE行业技术服务、工程技术经验,参与了航空航天、电子、石油石化等多个行业的多个仿真咨询及开发项目,积累了大量工程仿真应用经验。目前同时负责基于FKM规范开发的静强度及疲劳强度评估工具、基于VDI2230规范开发的螺栓强度校核工具的相关技术工作。