半导体及集成电路芯片的微细加工详解

半导体及集成电路芯片的微细加工详解

微流控技术是以微管道为网络连接微泵、微阀、微储液器、微电极、微检测元件等具有光、电和流体输送功能的元器件,最大限度地把采样、稀释、加试剂、反应、分离、检测等分析功能集成在芯片上的微全分析系统。目前,微流控芯片的大小约几个平方厘米,微管道宽度和深度(高度)为微米和亚微米级。

微流控芯片的加工技术起源于半导体及集成电路芯片的微细加工,但它又不同于以硅材料二维和浅深度加工为主的集成电路芯片加工技术。近来,作为微流控芯片基础的芯片材料和加工技术的研究已受到许多发达国家的重视。

微流控芯片的材料和特点

微流控芯片的材料

刚性材料——单晶硅、无定性硅、玻璃、石英等;刚性有机聚合物材料如环氧、聚脲、聚氨、聚苯乙烯和聚甲基丙烯酸甲酯等;

弹性材料——二甲基硅氧烷( PDMS) 。

微流控分析芯片材料的特点

材料种类 | 优点 | 缺点 |

单晶硅 | 具有化学惰性和热稳定性 加工工艺成熟 ,可使用光刻和蚀刻等制备集成电路的成熟工艺进行加工及批量生产 | 易碎 ,价格贵 不能透过紫外光 电绝缘性能不够好表面化学行为较复杂 |

玻璃和石英 | 很好的电渗性质 优良的光学性质 可用化学方法进行表面改性可用光刻和蚀刻技术进行加工 | 难以得到深宽比大的通道加工成本较高 键合难度较大 |

有机聚合物 | 成本低、品种多 能通过可见与紫外光 可用化学方法进行表面改性易于加工 ,可通过铸造成型 ,激光溅射等方法得到深宽比大的能道 可廉价大量地生产 | 不耐高温 导热系数低 表面改性的方法待进一步研究 |

二甲基硅氧烷(PDMS) | 能重复可逆变形不发生永性破坏 ,用模塑法高保真地制备微流控芯片 ,能透过 300nm 以上的紫外可见光 ,耐用且化学惰性 ,无毒 ,价廉 | 不耐高温 导热系数低 表面改性的方法待进一步研究 |

有机聚合物芯片材料的基本要求

材料应易被加工;

有良好的光学透明性;

在分析条件下材料应是惰性的;

材料应有良好电绝缘性和散热性;

材料表面的可修饰性和可密封性。

光刻(lithography)和刻蚀技术(etching)

光刻工艺

光刻是用光刻胶、掩模和紫外光进行微制造 ,工艺如下 :

(a)仔细地将基片洗净;

(b)在干净的基片表面镀上一层阻挡层 ,例如铬、二氧化硅、氮化硅等;

(c) 再用甩胶机在阻挡层上均匀地甩上一层几百 A厚的光敏材料——光刻胶。光刻胶的实际厚度与它的粘度有关 ,并与甩胶机的旋转速度的平方根成反比;

(d) 在光掩模上制备所需的通道图案。将光掩模复盖在基片上,用紫外光照射涂有光刻胶的基片,光刻胶发生光化学反应;

(e)用光刻胶配套显影液通过显影的化学方法除去经曝光的光刻胶。这样,可用制版的方法将底片上的二维几何图形精确地复 制到光刻胶层上;

(f) 烘干后 ,利用未曝光的光刻胶的保护作用 ,采用化学腐蚀的方法在阻挡层上精确腐蚀出底片上平面二维图形。

掩模制备

用光刻的方法加工微流控芯片时 ,必须首先制造光刻掩模。对掩模有如下要求:

a.掩模的图形区和非图形区对光线的吸收或透射的反差要尽量大;

b.掩模的缺陷如针孔、断条、桥连、脏点和线条的凹凸等要尽量少;

c.掩模的图形精度要高。

通常用于大规模集成电路的光刻掩模材料有涂有光胶的镀铬玻璃板或石英板。用计算机制图系统将掩模图形转化为数据文件,再通过专用接口电路控制图形发生器中的爆光光源、可变光阑、工作台和镜头,在掩模材料上刻出所需的图形。但由于设备昂贵,国内一般科研单位需通过外协解决,延迟了研究周期。

由于微流控芯片的分辨率远低于大规模集成电路的要求,近来有报道使用简单的方法和设备制备掩模,用微机通过CAD软件将设计微通道的结构图转化为图象文件后,用高分辨率的打印机将图象打印到透明薄膜上,此透明薄膜可作为光刻用的掩模,基本能满足微流控分析芯片对掩模的要求。

湿法刻蚀

在光刻过的基片上可通过湿刻和干刻等方法将阻挡层上的平面二维图形加工成具有一定深度的立体结构。近年来,使用湿法刻蚀微细加工的报道较多,适用于硅、玻璃和石英等可被化学试剂腐蚀的基片。已广泛地用于电泳和色谱分离。

湿法刻蚀的程序为 :

(a) 利用阻挡层的保护作用,使用适当的蚀刻剂在基片上刻蚀所需的通道 ;

(b) 刻蚀结束后 ,除去光胶和阻挡层,即可在基片上得到所需构型的微通道;

(c)在基片的适当位置(一般为微通道的端头处)打孔,作为试剂、试样及缓冲液蓄池。刻有微通道的基片和相同材质的盖片清洗后,在适当的条件下键合在一起就得到微流控分析芯片。

玻璃和石英湿法刻蚀时,只有含氢氟酸的蚀刻剂可用,如HF/HNO3,HF/ NH4。由于刻蚀发生在暴露的玻璃表面上,因此,通道刻的越深,通道二壁的不平行度越大 ,导致通道上宽下窄。这一现象限制了用湿法在玻璃上刻蚀高深宽比的通道。

等离子体刻蚀(plasma etching)

等离子体刻蚀是一种以化学反应为主的干法刻蚀工艺,刻蚀气体分子在高频电场作用下,产生等离子体。等离子体中的游离基化学性质十分活泼,利用它和被刻蚀材料之间的化学反应,达到刻蚀微流控芯片的目的。

等离子体刻蚀已应用于玻璃、石英和硅材料上加工微流控芯片 , 如石英毛细管电泳和色谱微芯片。先在石英基片上涂上一层正光胶 (爆光后脱落的光胶),低温烘干后,放置好掩模,用紫外光照射后显影,在光胶上会产生微结构的图象。

然后用活性CHF3等离子体刻蚀石英基片 ,基片上无光胶处会产生一定的深度通道或微结构。这样可产生高深宽比的微结构。近来,也有将等离子体刻蚀用于加工聚合物上的微通道的报道。

微细加工新技术

模塑法 (cast molding)

用光刻和刻蚀的方法先制出阳模 (所需通道部分突起),然后浇注液态的高分子材料。将固化后的高分子材料与阳模剥离就得到具有微通道的芯片。这种制备微芯片的方法称为模塑法。模塑法的关键在于模具和高分子材料的选择,理想的材料应相互之间粘附力小,易于脱模。

微模可由硅材料、玻璃、环氧基SU28负光胶和聚二甲基硅氧烷( PDMS)等制造。

通过光刻可在SU28负光胶上得到高深宽比(20 : 1)和分辩率高达几微米的图形,经显影烘干后可直接作模具用;用聚二甲基硅氧烷浇注于由硅材料、玻璃等材料制体积的母模上可制得聚二甲基硅氧烷模具。

浇注用的高分子材料应具有低粘度,低固化温度,在重力作用下,可充满模子上的微通道和凹槽等处。可用的材料有两类:固化型聚合物和溶剂挥发型聚合物。固化型聚合物有聚二甲基硅氧烷(硅橡胶)、环氧树脂和聚胺酯等,将它们与固化剂混合,固化变硬后得到微流控芯片;溶剂挥发型聚合物有丙烯酸、橡胶和氟塑料等,通过缓慢地挥发去溶剂而得到芯片。

虽然模塑法限于某些易固化的高分子材料,但该法简便易行,芯片可大批量复 制,不需要昂贵的设备,是一个可以制作廉价分析芯片的方法。但此类芯片的微流控行为研究尚少,其实用价值尚待研讨。

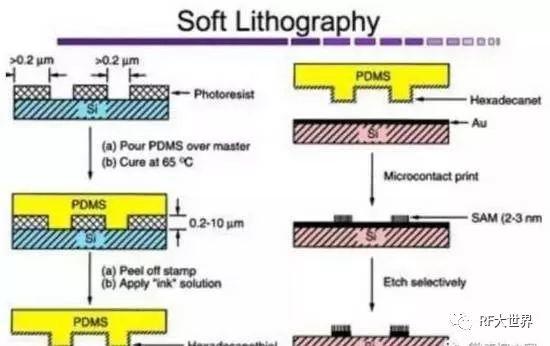

软刻蚀(soft lithography)

近来,以哈佛大学Whitesides教授研究组为主的多个研究集体,以自组装单分子层(self-assembled monolayers , SAMs)、弹性印章(elastomeric stamp)和高聚物模塑(molding of organic polymers) 技术为基础 ,发展了一种新的低成本的微细加工新技术“软刻蚀”。软刻蚀技术的核心是图形转移元件——弹性印章。

其方法有微接触印刷法、毛细微模塑法、转移微模塑法、微复 制模塑法等。它不仅可在高聚物等材料上制造复杂的三维微通道,而且可以改变材料表面的化学性质。有可能成为生产低成本的微流控分析芯片的新方法。

制作弹性印章的最佳聚合物是聚二甲基硅氧烷(PDMS)。它表面自由能低(~21.6dyn/cm),化学性质稳定、与其它材料不粘连;与基片正交接触严密,容易取模;柔软,易变形,弹性好,可在曲面上复 制微图形。

微接触印刷法(micro-contact printing ,μCP)

微接触印刷法是指用弹性印章结合自组装单分子层技术在平面或曲面基片上印刷图形的技术。自组装单分子层是含有一定官能团的长链分子在合适的基片上自发地排列成规整的结构以求自由能最小。

已确定的自组装单分子层体系有烷基硫醇在金银等造币金属表面和烷基硅氧烷在玻璃、硅、二氧化硅表面等。自组装单分子层的厚度约2~3nm ,改变烷链中亚甲基的数目可在0.1nm的精度范围内改变单分子层的厚度。

通过用光刻等技术先制备有关图形的模具,将PDMS浇注在模具上可制得弹性印章。在印章的表面涂上烷基硫醇墨水,可在金银等金属表面印出微图形。

在此过程中,硫醇分子自动排列成规整的结构以求自由能最小,具有自动愈合缺陷的趋势,可减少印刷缺陷并保证印刷清晰度。印刷后的表面可用化学腐蚀或化学镀层的方法使图形显形。若把印章做得很薄,贴在辊筒表面,成为微印刷辊,能提高印刷的效率及印刷大面积的图形。

微接触印刷法能很方便地控制微通道表面的化学物理性质,在微制造、生物传感器、表面性质的研究上有很大的应用前景。

有机聚合物模塑法( molding of organic polymers)

有机聚合物模塑法包括毛细管微模塑法( micro molding in capillaries , MIMIC)、微转移模塑法(micro transfer molding ,μTM)和复 制模塑法(replica molding)等。

在毛细管微模塑法中,弹性印章上的微通道与基片之间构成了贯通的毛细管网络,将高分子预聚物(例如紫外固化的聚脲和热固化的环氧)滴在网络的入口,毛细作用会把预聚体吸入通道网络,固化后可得到与印章上微通道凹凸互补的微结构。MIMIC只能加工通道网络与入口连通的微结构。

微转移模塑法是在弹性印章上的凹槽内填满高分子预聚物,将其扣在基片上,固化后,移去模子,在基片上就印上了高分子材料构成的图形。μTM已用于制作光学波导管。

采用紫外光固化聚氨酯,用μTM 做出微米级的波导管后,在其上浇注一层覆盖层,通过控制紫外光照时间而控制波导管和覆盖层的光学指数差,能控制波导管的光耦合效果,方便、快速。

微复 制模塑法是通过在弹性印章上直接浇注聚氨酯等高分子材料得到微结构。此方法可有效地复 制尺寸为30nm到几厘米微结构。用氧等离子体处理高分子材料表面使其表面改性,得到的毛细管功能通道可用于电泳分离等方面的研究。

以模塑为基础的软刻蚀具有简单、经济、保真度高等优点,它可用于在聚合物、无机和有机盐、溶胶和凝胶、陶瓷和碳等材料上加工微结构,已用于制备微光栅,聚合物波导管、微电容和微共鸣器等。而光刻只能在光胶这一类聚合物上加工微结构。

热压法(imprinting)

在热压机中加热聚甲基丙烯酸甲酯至135℃,保温条件下放上硅的阳模加压5min,即可在聚甲基丙烯酸甲酯片上压制出微通道。将带通道的基片和有孔洞的盖片加热封接可得微流控分析芯片。此法可大批量复 制,设备简单,操作简便。但是所用材料有限,对其性能研究较少,应用价值尚需实验。

激光切蚀法(laser ablation)

用紫外激光使可降解高分子材料曝光 ,把底片上的二维几何图形精确复 制下来。调整曝光强度可控制材料的光解深度。用压力吹扫去除降解产物 ,得到带有微通道的基片。它和另一片打好孔洞的盖片热粘合就得到所需的芯片。

这种方法对技术设备要求较高,但步骤简便,而且不需超净环境,精度高。可用于在聚甲基丙烯酸甲酯,聚碳酸酯等可光解高分子材料上加工微通道。

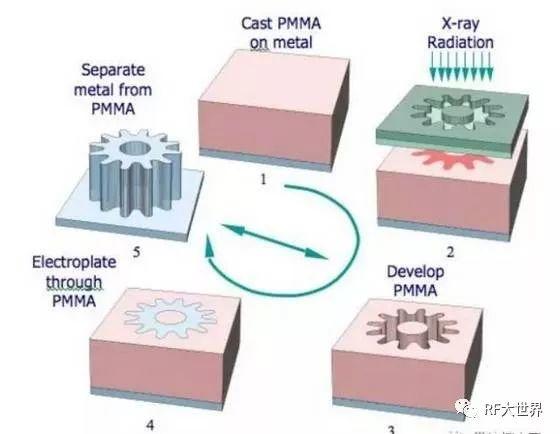

LIGA技术

LIGA技术是由光刻、电铸和塑铸三个环节组成。第一步为同步辐射深度X光爆光,可将掩膜上的图形转移到有几百微米厚的光刻胶上,得到一个与掩膜结构相同,厚度几百微米、最小宽度为几微米的三维立体结构。

电铸可采用电镀的方法。利用光刻胶下面的金属进行电镀,将光刻胶图形上的间隙用金属填充,形成一个与光刻胶图形凹凸互补的金属凹凸版图,将光刻胶及附着的基底材料除掉,就得到铸塑用的金属模具。

通过金属注塑版上的小孔将塑料注入金属模具腔体内,加压硬化后就得到与掩膜结构相同塑料芯片。通常以聚甲基丙烯酸甲酯作为塑铸材料。

封接技术

热键合(fusion bonding)

对玻璃和石英材质刻蚀的微结构一般使用热键合方法,将加工好的基片和相同材质的盖片洗净烘干对齐紧贴后平放在高温炉中,在基片和盖片上下方各放一块抛光过的石墨板,在上面的石墨板上再压一块重0.5 Kg的不锈钢块,在高温炉中加热键合。

玻璃芯片键合时,高温炉升温速度为10℃/分,在620℃时保温3.5小时,再以10℃/分的速率降温。石英芯片键合温度高达1000℃以上。此方法对操作技术要求较高,芯片如一次封接后有干涉条纹可多次热键合。

但热键合不能用于含温度敏感试剂、含电极和波导管芯片,也不能用于不同热膨胀系数材料的封接。

一般地说,封接比在玻璃和硅片上刻蚀微结构更困难,热键合成品率也不高。

阳极键合(anodic bonding)

在玻璃、石英与硅片的封接中已广泛采用阳极键合的方法。即在键合过程中 ,施加电场 ,使键合温度低于软化点温度。

为防止热键合可能发生的通道变形 ,甚至塌陷的现象 ,玻璃与玻璃之间的阳极键合已引起广泛的兴趣。在玻璃表面沉积上一层薄膜材料如多晶硅、氮化硅等作为中间层,在约700伏的电场下,升温到400℃时,可使两块玻璃片键合。

文献报道,在500~760伏电场下,升温到500℃时,可使两块玻璃片键合而不需在玻璃表面沉积中间层。在两块玻璃板尚未键合时,板间空气间隙承担了大部分电压降,玻璃板可视为平行板电容器,板间吸引力与电场强度的平方成正比。

因此,键合从两块玻璃中那些最接近的点开始,下板中可移动的正电荷(主要是Na+)与上板中的负电荷中和,生成一层氧化物(正是这层过渡层,使两块玻璃板封接),该点完成键合后,周围的空气间隙相应变薄,电场力增大,从而键合扩散开来,直至整块密合。玻璃表面进行抛光处理,减小玻璃之间间隙宽度,可降低键合温度。

其它封接方法

有报道用HF和硅酸钠粘结玻璃的低温键合技术,用1 %HF 滴入两玻璃片之间的缝隙中,在室温下加40gf/ cm2压力,2h即可键合成功,温度升高60℃,1h即可完成;在两玻璃片之间,通过硅酸钠稀溶液中间层,在室温下放置过夜,或 90℃下放置1h也能进行键合。

Sayah等又报道了两种低温键合的方法:a.在两片仔细清洁的玻璃片之间使用1μm厚的环氧胶,在1MPa的压力和90℃条件下硬化;b.在100~200℃加高压15h使之直接键合,压力最高可用50MPa。

总结与展望

微流控分析芯片的加工技术起源于半导体及集成电路芯片的微细加工,主要是用于硅材料平面二维的或浅深度的加工,有其局限性。为适应微全分析系统的要求,微流控分析芯片将发展为以微管道为网络连接微泵、微阀、微光电检测等功能元器件的立体结构。它的主要发展前景有以下几方面:

(1) 微泵、微阀、微光电检测元件的加工及与芯片的集成技术将迅速发展;

(2) 由于湿法刻蚀不能得到高深宽比的通道,也不能精确地加工通道的形状和深度,难以降低弯道效应,提高芯片的集成度,而干法刻蚀目前用于硅材料上的加工高深宽比通道的报道较多,用于玻璃和石英基片上的报道尚稀见。因此,在玻璃、石英基片上加工高深宽比通道的干法刻蚀技术将受到重视;

(3) 聚合物芯片由于易批量生产、成本低,有望替代玻璃和石英芯片而进入市场。用高深宽比阳模热压法或模塑法加工高分子聚合物芯片的报道将会不断出现;

(4) 玻璃和石英等芯片的低温键合技术将取代热键合,以提高封接成品率,降低生产成本。聚合物芯片的封接技术将受到重视;

(5) 物化性能更好的聚合物芯片材料和表面修饰技术将不断出现。

本文来自《RF大世界》