基于Star-CCM+的某电动车外流场仿真分析

本文对某纯电动车进行外流场分析,建立包含冷却系统在内的整车模型,仿真计算得到高速工况下车身外表面压力分布、空气域速度分布及整车风阻系数,根据仿真结果对原结构优化后再次计算,优化后整车风阻改善显著。

1 模型简介

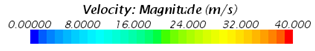

采用有限元软件对某电动车三维数据进行前处理,提取车身、后视镜、雨刮、格栅、前后轮胎、底盘及周边附件外表几何结构,进行几何清理和面网格的划分。要求几何能够完整表达各子系统表面结构,冷却模块、后视镜、进气格栅等局部结构的几何特征需要进行细化。各部件及系统表面网格单元不能出现交叉,相近的部件网格空腔区域可以连通,不能出现两个或多个独立零部件共节点现象。将划分好的网格模型导入流体软件,客车周边建立风洞模型,检查面网格质量并标记特征线,如图1所示。网格单元是模拟计算的基体,网格质量和数量分别决定计算的精度和效率。根据三维模型的结构,采用流体软件中多面体单元进行网格划分。建模过程中,总共生成面网格数700万,生成体网格数3300万。后视镜、保险杠、进气格栅、散热器等局部网格模型如图2所示。

图1 某纯电动车外流场分析模型

图2 某纯电动车局部网格模型

2 边界条件

对后视镜及整车区域进行分层加密,并生成边界层以捕捉更微小的流动特征。因部件周边需要捕捉的空气流动特征要求不同,且部件本身的尺寸不同,各部件依据自身特点设置不同尺寸,各零部件及子系统网格设置尺寸如下表1所示。同时,空气域网格生成时,设置三层边界层,总厚度为6mm,增长率为1.5。

表1 各部件网格设置尺寸分布表

名称 | 网格/mm |

后视镜 | 4 |

雨刮 | 5 |

电驱动舱 | 8 |

前保险杠 | 5 |

后保险杠 | 10 |

格栅 | 8 |

车身 | 10 |

采用速度入口作为气流入口边界,标准大气压作为出口边界,地面设置向后移动的行车速度,其余三个流道边界壁面设置为无边界层的滑移壁面。客车轮胎设置为向前旋转,由于前后轮不在同一平面上,对其建立独立坐标系。散热器设置为多孔介质,输入惯性系数及粘性系数,散热器风扇设置最大转速。

计算客车高速工况下的车身外表面压力分布、空气域速度场分布及整车风阻系数,尽可能减少气流分离、正面冲击,风阻系数须满足性能要求。

3 计算分析

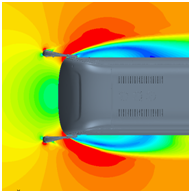

采用恰当的湍流模型进行客车外流场数值模拟,从仿真计算得车身表面压力分布、空气域速度分布及整车阻风阻系数等多方面进行对比分析,找到需要优化改进的外形结构,包括整车流线结构、车身各表面曲面变化及局部的圆角过渡弧度等。查看流体软件计算结果,车辆的迎风面积为 8.05m2,整车风阻系数为0.496。

在客车纵向中截面的速度、压力场上,可以看出整车气流的流速分布及气流吸附情况,客车顶部气流的吸附程度较弱,会影响到尾涡的形成。前脸与车顶连接区域的气流分离较为严重,会增大整车的风阻系数,需要进行优化以降低风阻。

空气经过后视镜后的导流后,气流没有冲击在侧窗,造成很大的气流分离,也会影响尾涡的形成,使风阻系数增大,需要调整后视镜角度,后视镜处速度分布如图3所示。

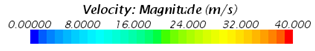

图3 后视镜处速度分布云图

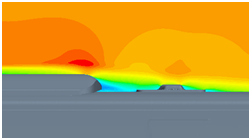

空气流经车体上部,顶置空调后边缘气流分离较为严重,如图4所示,需要调整部件结构倾角。车体顶盖及后围连接处存在气体流动分离,需要改成渐增式变径弧线过渡。

图4 顶置空调后边缘速度分布

车身上部冷凝器及天窗存在气流分离,需要调整各部件的相对位置,使其良好过渡;需要在客车下部增加挡流板以降低车体对风的正面冲击;车身后保后的气流上扬趋势不明显,需增大离去角,减小尾涡旋流的直径。主要优化结构汇总如表2所示。

表2 主要优化结构汇总表

优化部件 | 优化方案 |

后视镜 | 支撑管紧贴车身 |

顶置空调后边缘 | 与车顶过渡连接 |

车顶与后围连接处 | 渐增式变径弧线过渡 |

车顶与冷凝器前端 | 过渡连接 |

车身前部下侧 | 添加挡板 |

离去角 | 增大离去角 |

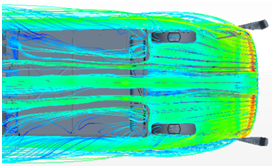

4 优化计算

结构改进后进行仿真分析,在客车新结构的纵向中截面速度、压力场上,可以看出整车气流的流速分布及气流吸附情况有所改善。优化后客车风阻系数为0.471,流体性能改善情况如下:(1)后视镜调整后,部分气流冲击在侧窗,减小了气流分离;(2)顶置空调后边缘与车顶过渡连接,减小了气流分离;(3)车顶与后围连接处改为渐增式变径弧线过渡后,车后气流分离位置向下偏移,尾涡直径减小;(4)在原结构中,冷凝器与车身上部并不连接,且在高度方向上不一致,优化之后两者直接圆滑过渡,优化之后的冷凝器处气流分离现象基本消失,车体顶部气流更好的依附在客车结构顶部;(5)增加导流板后,气流流向被定向引导,正面冲击轮胎的气流大幅减小,如图5所示;(6)离去角增大后,后保险杠后气流上扬,尾涡直径减小。

图5 车身前部下侧增加挡板后流线图

5 结论

基于整车数模及流体力学理论建立某电动车外流场仿真模型,根据高速试验工况设置边界条件,得出此工况下车身外表面压力分布、空气域速度分布及整车风阻系数,并根据计算结果进行了结构改进及优化分析,风阻系数由0.496降为0.471,优化后的某电动车结构气动性能改善显著。