关于新能源车型电池包热管理系统设计应考虑的几个影响因素

1 热管理的意义

随着传统内燃机汽车所造成的环境问题以及石油资源的紧缺情况日益突出,国家陆续推出相关政策的大力推动电动汽车。近些年电动汽车发展迅猛,产销规模日益扩大。其中动力电池技术作为电动汽车发展的瓶颈,在电池技术上寻求突破是各大汽车厂商的共同目标。

目前主流的动力电池主要为镍基电池和锂电池。其中锂电池(磷酸铁锂、三元锂等)具有能量密度高、无记忆效应等优点,十分适合乘用车的使用需求,因而是目前各厂商的第一选择。然而,锂电池的放电性能具有较高的温度敏感度,在0~40℃区域,电池的放电性能与使用寿命均较为稳定,一旦超过了这个区间,电池的容量和寿命都会大打折扣。因此在电池充放电过程,需要尽可能将电池电芯温度控制在0~40℃区域。

由于电动汽车消耗能量较大,往往需要由数百节乃至数千节电芯通过串联和并联组合在一起,形成动力电池包进行能量储存。因此每一节电芯的温度都需要得到控制。

目前锂电池的生产一致性依然不够高,即使同样的材料、生产工艺和批次生产出来的电池,其放电的能力以及放电过程产生的热量均有差距。因此现阶段的锂电池电动汽车,必须建立良好的热管理系统,以保证电池包各单体电芯的性能一致性、工作稳定性、耐久可靠性。

电池热管理(Battery Thermal Management),主要指根据电池的电化学特性以及产热机理,对动力电池各电芯的温度进行控制,以让动力电池时刻在最佳温度范围工作。

电池热管理的主要功能包括:

①准确地测量和监控电池的温度;

②在电池温度较高时对电池进行散热;

③在电池温度较低时对电池进行预热。

电池热管理对于目前电动汽车动力电池的能量释放性能以及使用安全性具有极其重要的意义,因此动力电池热管理系统的优化设计是电池组良好运行的保证。要验证热管理系统设计是否可靠的,可以通过虚拟仿真分析、部件级耐久可靠性试验以及整车级耐久可靠性试验等方法来进行。其中整车耐久可靠性试验是众多汽车企业的主流验证方法,可以充分暴露电池热管理系统各方面可能存在的设计缺陷。

2 热管理系统设计不良案例

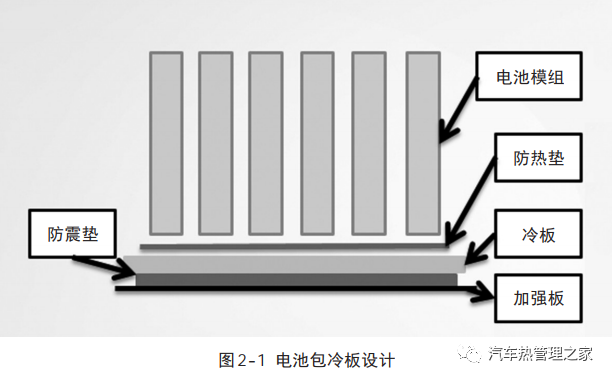

2.1 电池包热交换设计不良

某项目A是插电混合动力车型,其电池包采用液冷设计,且设计了压缩机参与热量交换的快速冷却功能,在热管理系统设计上理念较为先进。然而该项目在以高车速/大载荷工况为主的整车动力总成耐久试验过程,暴露出电池包过热降功率问题。

在该耐久试验过程,电池包最高电芯温度随着工况的进行而快速上升,当最高电芯温度上升至38℃时,系统根据策略触发快速冷却功能,电池升温速度虽然开始减缓,但仍在继续增长。同时电池包内的单体电芯温差在逐渐拉大。最终最高电芯温度突破46℃,BMS报电池温度过高故障,整车进入降功率行驶模式。

产品工程师在分析电池包散热不良现象过程,初步发现了冷却液的出水温度与进水温度十分接近,结合水流速度计算得出的热交换量较低,并未达到预期的设计目标。因此联合供应商对电池包进行拆解分析,最终确认了电池包的冷板存在几个设计不合理问题。

①冷板仅与电池模组下方一个面接触,接触面积过小,导致热量无法及时传导到冷板上;

②冷板的水路没有进行迂回设计,过于笔直,导致冷却液未能吸收足够的热量就快速通过了冷板;

③冷板仅与电池模组下方一个面接触,模组下方的电芯距离冷板较为接近,冷却效果较好,而模组上方的电芯距离冷板较远,冷却效果较差,很容易导致电芯温度差变大。

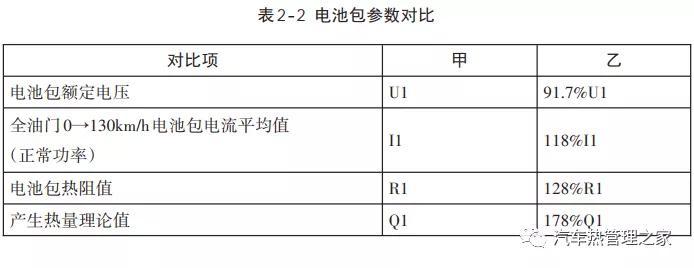

2.2 电池包热阻值与额定电压设计不良

某项目B是插电混合动力车型,其电池包与项目A一样采用具有快冷功能的液冷设计。该项目同时使用了分别来自甲和乙两家供应商的动力电池。然而两个不同供应商的电池包在动力总成耐久试验过程的表现出现了较大的差距,其中乙的电池包在耐久过程频繁出现过热降功率现象,而甲的电池包在耐久全过程均未出现降功率现象。暴露出电池包供应商乙的电池包设计经验不足问题。

对比试验过程的温度数据(表2-1)发现如下信息:

①在相同的环境相同的工况以及相同的冷却条件下,电池包乙的最高温度比电池包甲高2℃。电池包乙的降功率温度阈值比电池包甲低2℃,即电池包乙比电池包甲更容易升温且更容易进入降功率状态;

②电池包乙的最大电芯温差明显比电池包甲要高,说明电池包乙的冷却均衡能力较弱,热管理系统设计不佳;

③在电芯温度上升至38℃进入快冷模式后,电池包乙继续升温至46℃触发降功率模式,并最终开始降温,这个总过程总用时13min以上。而电池包甲从进入快冷模式到开始降温,只用了不到2min。

通过分析上述情况,可以得出在同等功率输出情况下,电池包乙的发热量比电池包甲大,且热管理表现低于电池包甲,综合表现明显差于电池包甲。

通过分析对比两家供应商的电池参数,可以发现其表现差异巨大的主要原因是输出同等功率时电池包乙发热量明显比甲高。如表2-2所示,电池包乙的额定电压比较低,导致输出同等的功率需要更高的电流,同时电池包乙的热阻值比电池包甲更高。根据焦耳定律,电流及电阻更高的电池包乙的焦耳热发热量要明显高于电池包甲,而焦耳热又占了电热总热量中较大的比例。因此热管理系统设计需要在电池包设计初期就进行介入,重点控制电池包的额定电压和热阻值,以控制电池包的焦耳热。

2.3 快冷逻辑设定不良

某项目C是纯电车型,其电池包为三元锂离子电池且与项目A和B一样采用具有快冷功能的液冷设计。该项目的动力电池散热效果良好,在各种试验过程均未出现电池过热现象,然而仍然暴露出电池热管理系统设计不良问题。

在以动力总成耐久为代表的短时间内动力电池进行大功率输出的工况下,电池包最高电芯温度随着工况的进行而快速上升,当最高电芯温度上升至38℃时,快速冷却模式启动,电池升温速度开始减缓,并在上升至45℃后开始下降,期间未达到电池过热阈值。然后电池开始降温并将电芯温度一路下降至33℃后退出快冷模式,电芯温度重新开始上升,直到快冷模式启动而进入下一个温度循环。

在此期间动力电池的温度在33~45℃之间不停波动,波动范围为12℃,幅度较大,而锂离子的电化学特性在10~35℃这一温度区间内最佳。该温度波动足以对三元锂离子电池的放电性能及寿命产生较为显著的影响。若同时假设电池包的冷却均衡性不佳,此波动甚至会导致温度较高的电芯较温度低的电芯出现更快的容量衰减。因此应该优化快冷模式的控制逻辑,调整快冷模式的退出温度阈值,同时考虑对冷却性能进行分挡控制,并针对电池功率输出情况进行按需冷却。将动力电池的温度波动幅度降低下来。

3 热管理系统应该考虑的因素

以上三个热管理系统设计不良问题对电池包性能输出能力与稳定性以及电池包耐久可靠性有不同程度的负面影响,继而对整车的性能及耐久可靠性产生显著的负面影响,应在项目初期阶段进行改善、规避。故可总结得出以下几个在热管理系统设计阶段应该考虑的因素。

①电池包本体的冷却设计应充分考虑冷板等冷却部件与电池模组的充分接触以及对电池模组的冷却均衡程度,尽量提高冷却效率以及冷却均衡性;

②电池包的热阻值以及额定电压参数对电池包的发热量影响十分大,热管理系统设计需要在电池包设计初期就进行介入,重点控制电池包的额定电压和热阻值;

③当热管理系统具备快冷模式且冷却能力明显超出电池包的冷却需求时,设计热管理系统的控制逻辑需要充分考虑其快冷模式的触发以及退出节点,以保证电池包的温度稳定性。

需要注意的是,虽然这三个案例均是通过整车耐久可靠性试验暴露的,但是若能将整车级耐久可靠性试验、部件级耐久可靠性试验以及虚拟仿真分析关联得当的话,完全可以通过早期的虚拟仿真分析以及部件级耐久可靠性试验暴露出来,以提升整车研发效率,缩短验证周期。

4 结语

良好的热管理系统设计是电池包性能稳定性以及耐久可靠性的基础,也是电动汽车性能稳定性以及耐久可靠性的基础。通过耐久可靠性试验并将其数据进行分析可发现电动汽车的热管理系统的设计缺陷以及设计过程应考虑的因素。为热管理系统设计积累宝贵经验。