Ansys Speos | 如何借助 Speos 进行玻璃表面缺陷的应用分析

背景说明

在玻璃的生产过程中,由于加工工艺的影响,玻璃表面会出现诸如气泡、黑点、斑点等瑕疵;玻璃上的结石、砂粒因运输过程中振动摩擦,会出现玻璃表面划伤。在对玻璃成品进行工艺检验的时候,需要将存在质量缺陷的玻璃进行甄选和分离,而这一过程中主要是通过两种方式实现,其一就是人眼视觉对玻璃缺陷外观的识别,其二则为通过一定的光学参数的镜头进行拍摄来得到相应的成像图片,从而间接识别缺陷。

在对玻璃的缺陷进行评估的时候,人眼的观察距离,观察角度,镜头的观察角度,观察距离,镜头的FOV的大小等均会对识别的效果产生影响。同时,环境光的强弱,缺陷的表面材质也会影响识别效果。为了更全面的从仿真的角度去解决缺陷的识别问题,我们借助Ansys Speos这款光机设计一体化的光学软件,从建模,仿真,再到成像结果分析的这一完整的流程来对缺陷的识别进行详细的剖析。

缺陷建模

在本案例中,为了突出缺陷的可视性研究的特性,在Speos中以建模的方式创建了宽度为19μm,长度227μm,深度15μm的沟槽来示意缺陷。

缺陷的人眼视觉仿真介绍

从分辨率的角度来说,肉眼的分辨能力是有限的。△Q=1.22λD,人眼的瞳孔直径D为2mm~9mm,取中间值D为5mm,可见光中心波长也就是人眼最敏感的波长为5500埃,因此人眼的分辨极限角为一分。当物体对人眼的视角小于1′时,人对物体的细节就不能分辨,看起来就是一点,这时物体在视网膜上的像刚好是一个感光细胞的大小,人眼的明视距离为25cm,视网膜至瞳孔的距离为22mm时,因此人眼可分辨明视距处的最小线距离为△y=25△Q≈0.1mm。

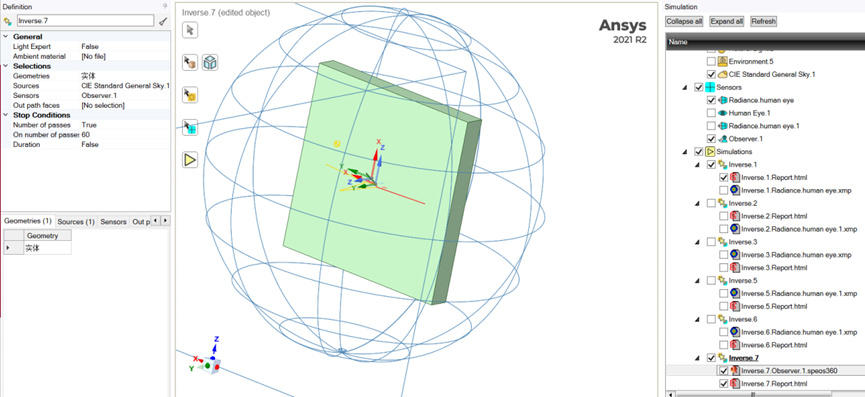

在Speos中依次添加环境光,将其设置为北京时间上午10:00,探测器为VR Sensor中的Observe Sensor,因为整个模型的最小尺寸单元为μm,因此初始的人眼观察距离设置为2.5mm即可。

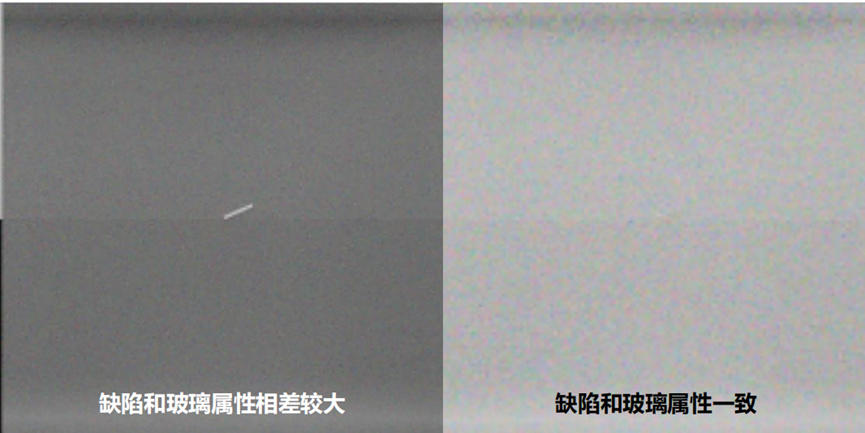

当缺陷的表面属性与玻璃基体差异较大以及完全一致的情况下的仿真结果,具体如下:

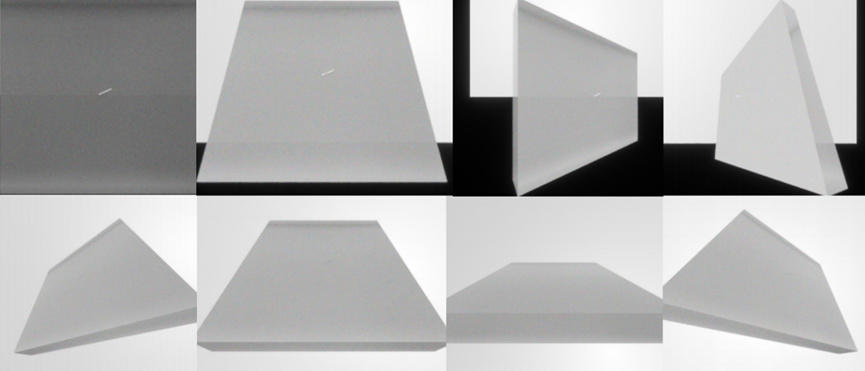

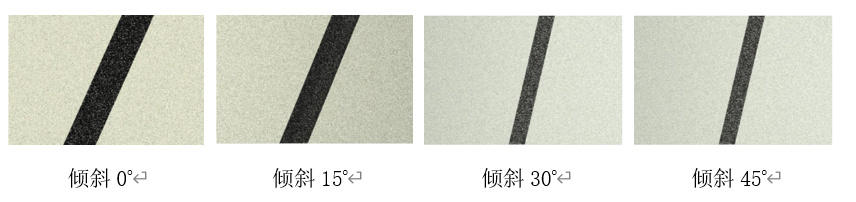

通过仿真结果可以看出当缺陷和玻璃属性相差较大时,正视情况下,缺陷更易识别。进一步分析在此情况下,不同的人眼观察角度造成的缺陷识别差异如下:

通过以上仿真结果可以看出在上下左右倾斜角度较小情况下缺陷是可识别的,而角度过大,缺陷近乎无法通过肉眼来识别。

缺陷的Camera Sensor仿真应用介绍

针对相机而言,通常用图像分辨率,也就是单位距离内的像用多少个像素来显示。以反推回实际物体,则图像中的一个像素点表示的实际距离为就是像元尺寸/放大倍数。因此像元尺寸越小,其图像分辨率越高。目前的像元均可以做到微米级,因此相机的图像分辨能力是远大于人眼识别的能力。

在Ansys Speos中,我们可以通过Camera Sensor的功能,将Zemax设计好的镜头数据以参数化的形式引入到Speos里,从而可以创建虚拟相机实现光学成像系统的性能转移。结合Speos的多物体场景的视觉仿真以及光度学、色度学、能量分析功能,可以从系统层面上更全面的展示镜头的真实的成像性能。

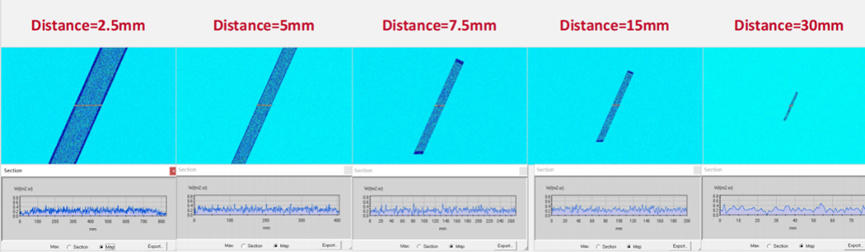

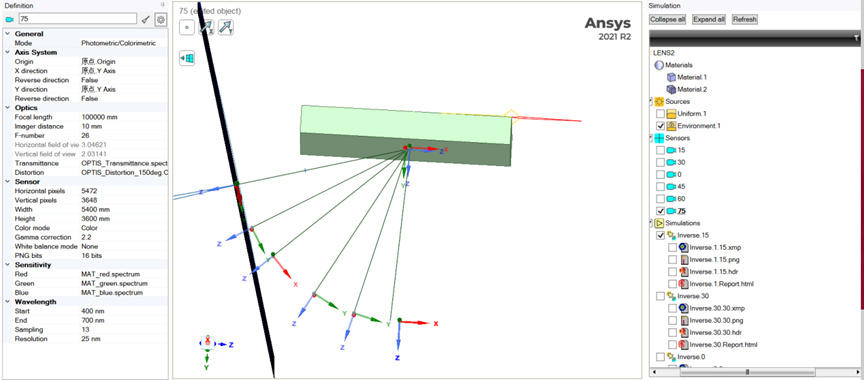

下图是在Speos中定义了Camera的焦距、FOV、distortion、光谱响应敏感性、光谱透过率等参数后,第一步,依次将观察距离定义为2.5mm、 5mm、 7.5mm、 15mm、 30mm。

通过仿真结果的能量分析图可以发现,随着观察距离的不断增大,仿真结果体现的可视宽度越小,当距离为2.5mm时可视宽度为0.8mm,而当距离为30mm时,可视宽度为0.09mm,此时人眼从图片上观察到缺陷的结果较为吃力。

第二步,将相机的观察距离固定为2.5mm,而将相机的拍摄角度(将图中直线绕着X轴进行旋转)依次设置为15°、30°、45°、60°、75°。

通过仿真后,不同角度的缺陷的可视宽度如下:

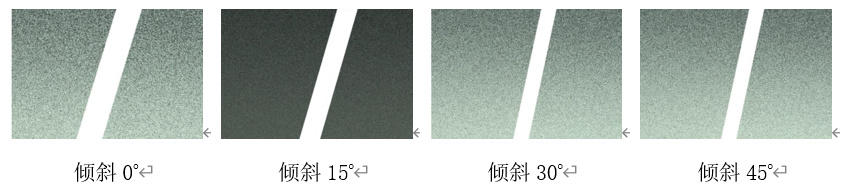

第三步,将改变环境光的亮度,做亮环境与暗环境的镜头对缺陷识别能力的评估,其结果如下:

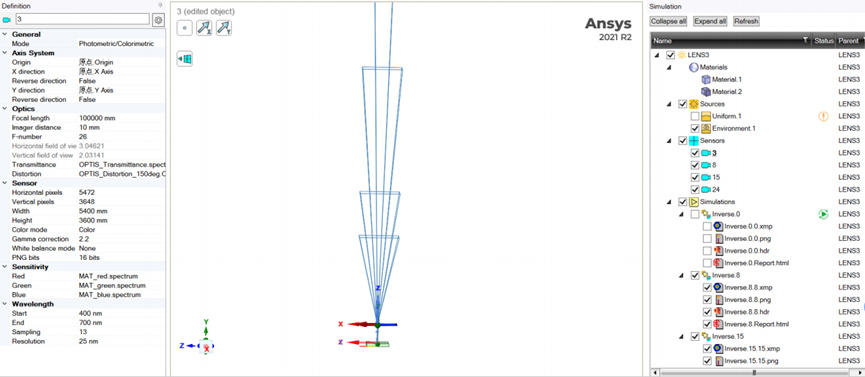

第四步,保持观察距离不变,依次将镜头的FOV改为3°、8°、16°、24°,其界面展示和仿真结果如下:

通过仿真可以得到,FOV越小缺陷可视宽度越宽,越易被识别。

总结

综上可知,Speos在通过人眼视觉和Camera Sensor功能都能对一定尺寸物体进行分析,Camera可以分析更小尺寸。物体离Camera越近,可识别性越强,Camera的FOV越小,拍摄角度越准直,缺陷与玻璃表面属性差异越大,缺陷反射的环境光越强,则可识别性越强。Speos的Camera Sensor既能大幅度的提升镜头成像的仿真速度,又能结合三维场景,对镜头的成像质量进行多角度多层次的系统级评估。